界面处理对木塑复合材料力学性能影响研究*

陈亚楠 杨 洋 张仲凤

(1.中南林业科技大学,国家林业和草原局绿色家具工程技术研究中心,湖南省绿色家居工程技术研究中心,长沙 410000;2.东阳市家具研究院,金华 322100)

木塑复合材料(Wood-plastic composites, WPC)是指将植物纤维和塑料有机结合,制备而成的兼具植物纤维和塑料双重特性的环保复合材料,不仅具有使用寿命长、硬度高、稳定性好等优良的物理性能,还具有易加工、可回收、低污染等优点[1-2]。

木塑复合材料具有广阔的市场和应用前景[3],良好的力学性能是其应用的基础。研究表明:对WPC力学性能起关键作用的因素有塑料的固有性质,植物纤维的粒径、种类和含量,偶联剂的种类和用量及润滑剂的种类等[4]。其中,植物纤维添加量和偶联剂的使用对WPC力学性能影响较大,偶联剂的使用有助于改善WPC的界面性能[5]。目前常用的界面增强处理主要有两个方面:一是对植物纤维预处理,包括热处理、蒸汽爆破、微波辐射和放电处理等物理方法,以及碱处理、酯化或醚化处理、表面接枝改性处理等化学方法;二是对聚合物化学改性,包括偶联剂处理、乙酰化处理、等离子体处理、增容剂处理(共聚接枝改性)等[6-10]。其中,硅烷偶联剂和马来酸酐接枝共聚物增容剂因其操作简便、成本低廉、增强效果好等优势,被广泛用于木粉与聚合物之间的界面增强处理[11-13]。宋永明[14]等对比了乙烯基三甲氧基硅烷(A-171)、乙烯基三乙氧基硅烷(A-151)、γ-氨基丙基三乙氧基硅烷(DB-550)、γ-缩水甘油醚氧基丙基三甲氧基硅烷(DB-560)、γ-甲基丙烯酰氧基丙基三甲氧基硅烷(DB-570)和γ-巯丙基三乙氧基硅烷(DB-580)这6 种硅烷偶联剂对木粉/高密度聚乙烯(WF/HDPE)复合材料力学性能的影响。结果表明:木粉经A-171 处理后,其复合材料的增强效果较好,拉伸强度、弯曲强度和无缺口冲击强度分别提高了31.26%、31.59% 和49.29%,吸水率降低了59.71%。原因是A-171 中具有含双键的乙烯基,能够与HDPE大分子发生自由基聚合反应,水解基团为甲氧基,其反应活性比乙氧基高,反应速率也更快。宋国君[15]等研究发现,加入5%马来酸酐接枝聚乙烯作为增容剂能够改善木粉/HDPE复合材料的界面相容性,使得复合材料的弯曲强度和拉伸强度提高2 倍多。

大量研究表明,添加偶联剂和增容剂有利于提高WPC的力学性能,但对同时添加二者的作用效果鲜有报道。因此,本研究首先考察了木粉添加量对杨木木粉/高密度聚乙烯(WF/PP)复合材料力学性能的影响,然后分别以硅烷偶联剂处理植物纤维、在聚合物添加马来酸酐接枝聚乙烯增容剂、偶联剂与增容剂双添加处理3 种方法制备复合材料,测试复合材料的弯曲强度、弹性模量、拉伸强度,并使用扫描电子显微镜(SEM)对复合材料的微观形貌进行表征,以探究3 种界面处理方式对复合材料力学性能的影响。

1 材料与方法

1.1 材料

高密度聚乙烯(HDPE),牌号DGDK-3364 NT,美国陶氏化学有限公司,熔体流动速率0.75 g/10 min(试验条件190 ℃,2.16 kg);杨木木粉(WF),80~100 目(长度180 ~150 mm),河北灵寿辰源加工厂。马来酸酐接枝聚乙烯(MAH-g-HDPE),牌号105TY,美国陶氏化学有限公司;硅烷偶联剂A-171(乙烯基三甲氧基硅烷),南京辰工有机硅材料有限公司;液体石蜡,化学纯,国药集团化学试剂有限公司;乙酸、乙醇,分析纯,北京化工厂。

1.2 试验设备

电子天平,AL204,瑞士METTLER TOLEDO;多头磁力搅拌器,HJ-4A,江苏科析仪器有限公司;电热恒温鼓风干燥箱,DGX-9143B-2,上海福玛实验设备有限公司;HAAKE旋转流变仪,MARS,Thermo Scientific科技(中国)有限公司;多功能粉碎机,800Y,永康市铂欧五金制品有限公司;平板硫化机,YT-LH100F,东莞市仪通检测设备科技有限公司;微机控制人造板万能试验机,MMW-50(最大实验力50 kN),济南耐而试验机有限公司;差示扫描量热仪,DSC-60,日本SHIMADZU;冷场发射扫描电子显微镜,8010,日本HITACHI。

1.3 复合材料制备

1.3.1 木粉预处理

将木粉置于85 ℃的电热恒温鼓风干燥箱中干燥至绝干,取出后封存于密闭干燥容器中待用,标记为U-WF(未处理木材)。

用滴管吸取4 wt%(基于木粉质量)的硅烷偶联剂A-171 于小烧杯中待用。用冰醋酸将浓度为95%乙醇溶液的pH值调整至3~5,随后向其中滴加硅烷偶联剂,添加量为偶联剂∶95%乙醇=1 ∶5。同时在烧杯中放入磁子,置于磁力搅拌台上搅拌均匀,使其在常温下缓慢水解20 min,得到硅烷醇水溶液。

将水解好的硅烷醇水溶液装入真空喷瓶中,均匀喷洒在木粉表面并搅拌均匀,将混合后的木粉置于85 ℃下干燥8 h备用,得到的硅烷偶联剂官能化木纤维标记为A-WF。

1.3.2 混炼造粒

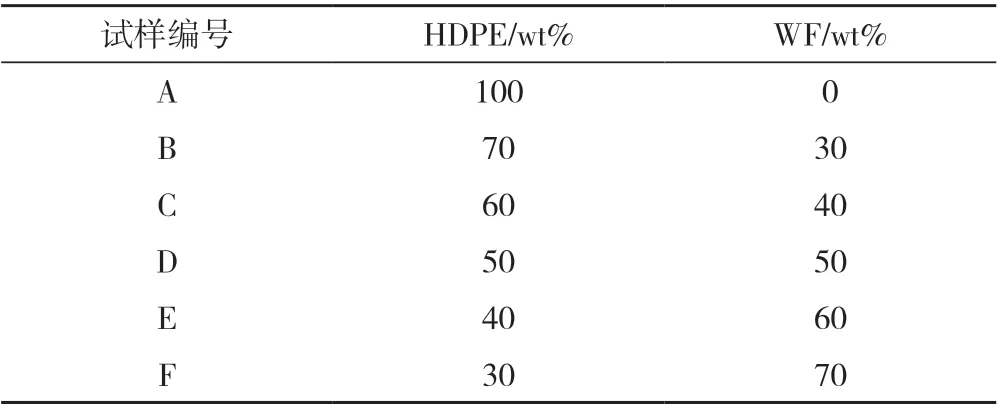

表1 各组复合材料配方Tab.1 Formulations of different groups of unmodified composites

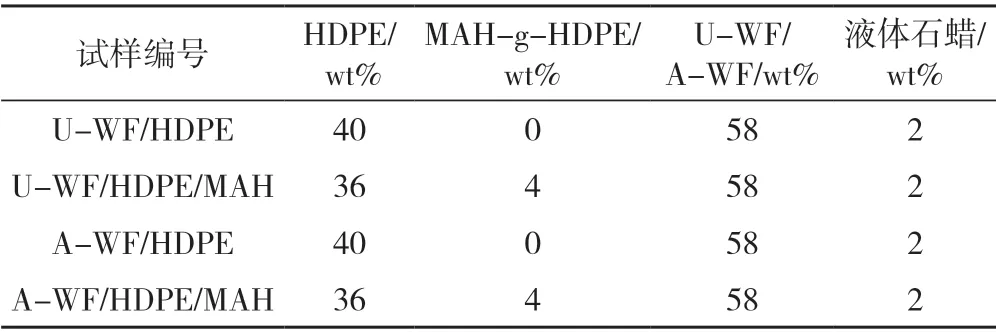

表2 改性处理的复合材料配方Tab.2 Formulations of different groups of modified composites

按照表1 和表2 称量样品,将原料混合均匀后置于 HAAKE扭矩流变仪中,在140 ℃、转速40 r/min条件下混炼15 min[16],待转矩稳定后完成混炼并卸料。用小型粉碎机将卸出的块状原料破碎,筛选70~300 目的原料备用。

1.3.3 模压制样

设定平板硫化机上下模板温度均为 170 ℃,模具装样后两面铺垫玻璃纸装夹在钢铁热压板中,上机预热10 min,分3 阶段由低到高加压(5、10、15 MPa),每次加压后将压力释放回0 MPa,以防止在样品内产生气泡,该过程重复6~10 次。随后一次加压至15 MPa,保压10 min,取出后在冷板中保压10 min[17]。

1.4 测试与表征

1.4.1 力学性能测试

弯曲性能按照ASTM D790-03 标准测试,试样尺寸 100 mm ×18 mm × 4 mm,跨距80 mm,加载速度 2 mm/min,每组试样重复测试5 个。

拉伸性能按照ASTM D638-04 标准测试,试样为哑铃形,总尺寸为165 mm×19 mm ×3 mm,标准长度50 mm,拉伸速度5 mm/min,每组试样重复测试5 个。

1.4.2 界面形态表征

将样品浸泡在液氮中20 min,随后用镊子对样品进行冷冻脆断,之后用导电胶将其断面朝上粘在样品台上,表面喷金处理后使用冷场发射扫描电子显微镜(SEM)对其进行观察,加速电压为10 kV。

1.4.3 比热容、结晶度测试

室温下将盛有10 mg粉末试样的铝坩埚及空白的作为参比样的铝坩埚置于差示扫描量热仪(DSC)样品架上,氮气通入速率为 50 L/min,升温速率为10 ℃/min,测试温度范围为40~70 ℃。

比热容Cp由下式计算:

其中ΔHF为试样DSC曲线(平衡态)与参比样间的热流率,W;m为质量,kg;β为升温速率,℃/s。

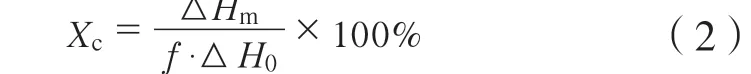

结晶度Xc由下式计算:

其中ΔHm为复合材料的熔化焓,J/g;f为复合材料中HDPE的质量分数,%;ΔH0为纯HDPE100%结晶的熔化焓(取值293 J/g)[18]。

2 结果与分析

2.1 木粉含量对复合材料力学性能影响

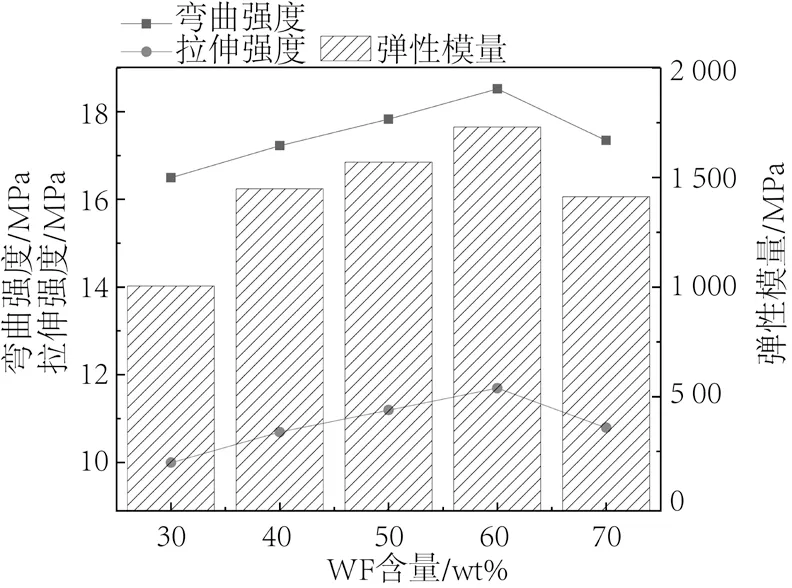

由图1 可以看出,随着WF含量的升高,WPC的强度先上升后下降,当WF ∶HDPE=6 ∶4 时,WPC具有最高的弯曲强度、弹性模量、拉伸强度,分别达到18.63、 1 751、11.80 MPa。当WF=30 wt%时,WF在HDPE中分散分布,内部无法形成连续的增强相,受到外力作用时应力传递间续,因而力学性能较差。随着WF的质量分数越接近60 wt%,WF越能够在HDPE中均匀分布,通过相互搭接、缠结在HDPE中形成遍及基质的三维立体增强相[19]。另一方面,HDPE渗入WF间隙起粘结作用,所以WPC的力学性能得到一定幅度的提升。当WF含量过高时,HDPE所占的质量就会减少,无法将植物纤维粘结在一起,并且也会使植物纤维分子间的氢键作用力增大,造成WF的分散性较差。此外,WF之间的团聚还会导致熔体流动速率的降低,使得物料在混炼过程中极易粘附在转子上,WF与HDPE难以完全混合均匀,成型后在WF的富集区域出现应力的集中现象,进而造成WPC力学性能下降。

图1 WF含量对WPC力学性能的影响Fig.1 Effect of WF contents on mechanical properties of WPC

2.2 界面处理对复合材料力学性能影响

表3 WF/HDPE复合材料的熔融温度和结晶度Tab.3 Melting temperature and crystallinity of WF/HDPE composite materials

由表3可知,添加MAH-g-HDPE的两组样品U-WF/HDPE/MAH与A-WF/HDPE/MAH的结晶度均比未添加的明显降低,这是由于MAH-g-HDPE与HDPE发生反应,两者之间相互缠结,阻碍HDPE分子链结晶运动所致。而经A-171处理的样品A-WF/HDPE的结晶度也比样品U-WF/HDPE低,说明硅烷偶联剂的加入使WF与HDPE之间产生了键合,同样影响了HDPE分子链结晶运动的特性。3种处理方法中,A-171和MAH-g-HDPE双添加处理的样品A-WF/HDPE/MAH结晶度最低,初始熔融温度Tm最高,可以说明双添加处理改善了复合材料内部WF与HDPE的连续性,提高了复合材料的界面性能[20]。

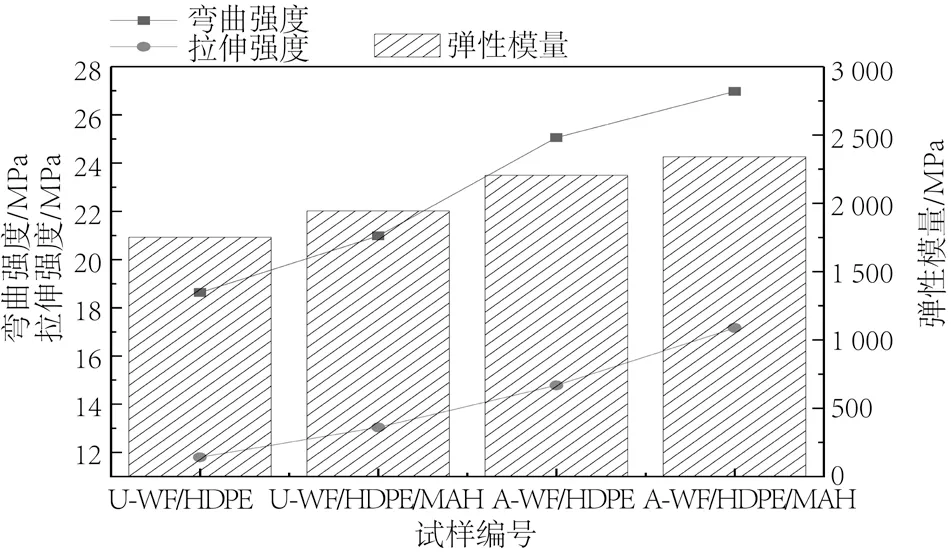

由图2可知,样品A-WF/ HDPE比U-WF/ HDPE的弯曲强度提高了34.5%,弹性模量提高了25.9%,拉伸强度提高了25.3%,说明A-171有效增强了复合材料的力学性能。这是由于硅烷偶联剂A-171通过共价键在WF与HDPE两相间架起了“桥梁”。硅烷偶联剂结构通式可以写成YnSiX(4-n),式中X代表可水解基团如甲氧基、乙氧基、酰基、氯基等;Y代表有机官能团,如氨基、乙烯基、环氧基等。在WPC中使用时,硅烷偶联剂双官能结构中的一端由Y与有机高分子聚合物结合,另一端由X首先水解形成硅醇Si(OH)3,然后硅醇中的硅羟基Si—OH相互之间脱水缩合生成硅氧烷(R2SiO)x,这些低聚物中的羟基又与植物纤维表面的羟基再结合形成氢键。在加热条件下继续脱去水分,最终形成硅氧烷与植物纤维之间以共价键Si—O—C形式连接的稳定产物[21-24]。植物纤维与聚合物基质之间结合程度的提高促进了两者之间的应力传递,从而表现出较高的力学性能。

图2 WF/HDPE复合材料的力学性能Fig2 Mechanical properties of WF/HDPE composites

与U-WF/HDPE相比,样品U-WF/ HDPE/MAH的弯曲强度提高了12.6%,弹性模量提高了11.1%,拉伸强度提高了10.5%,说明添加4wt%的MAH-g-HDPE对复合材料的力学性能有一定的增强作用。这是因为MAH-g-HDPE一端的酸酐基团与植物纤维的表面羟基反应形成酯键,另一端因为与高分子聚合物具有相似的极性而与聚合物基质缠结,从而有效促进界面粘合,改善复合材料的拉伸和弯曲性能[25]。A-171和MAH-g-HDPE双添加处理的样品A-WF/HDPE/MAH,其弯曲强度比未处理的样品U-WF/HDPE提高了44.8%,弹性模量提高了33.6%,拉伸强度提高了45.4%;与单独使用MAH-g-HDPE处理的U-WF/HDPE/MAH相比,其弯曲强度提高了28.6%,弹性模量提高了20.3%,拉伸强度提高了31.6%;比单独用A-171处理的A-WF/HDPE弯曲强度提高了7.6%,弹性模量提高了6.1%,拉伸强度提高了16.1%,表明A-171 和MAH-g-HDPE双添加处理对复合材料力学性能的影响优于偶联剂和增容剂单独处理。

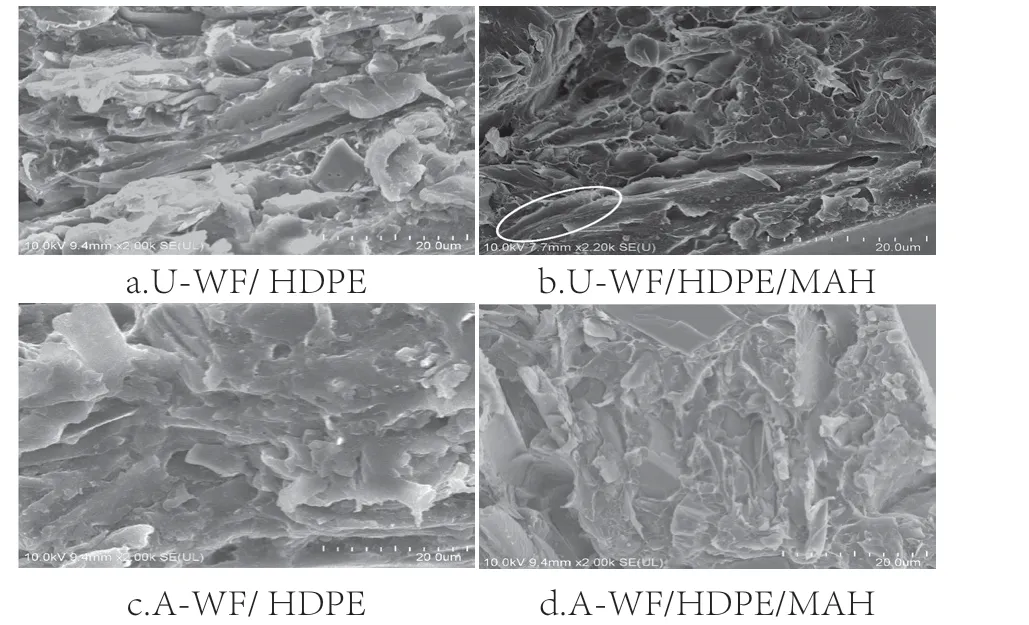

2.3 界面形态分析

由图3a可见,未作任何处理的WF/HDPE复合材料断面粗糙,这是因为WF主要由纤维素和半纤维素构成,其表面含有大量的羟基基团,其形成的分子间和分子内氢键使得WF具有很强的亲水性。而HDPE由于不含活性基团、表面能低、存在弱边界层等原因,表现为非极性,具有疏水性[26]。WF与HDPE之间的性质差异导致二者在微观上存在清晰边界。

图3 不同方式处理的WF/HDPE复合材料的SEM图片Fig.3 SEM pictures of WF/HDPE composites treated in different ways

如图3b所示,添加MAH-g-HDPE的复合材料断面中WF与HDPE相互交错分布,其界面相容性介于未处理与A-171 处理之间。HDPE单独存在的区域呈现明显的蜂窝状,这是由于MAH-g-HDPE插入了HDPE的分子链之间,二者相互缠结造成的。断面粗糙程度的改善可以说明添加MAH-g-HDPE后,WF与HDPE的相容性得到了一定程度的改善,但在局部区域(如图3b左下方)仍可见纤维拔出痕迹。由图3c可见,经过A-171处理的WF与HDPE具有较好的相容性,大多数WF紧密包裹在HDPE当中,边界模糊。图3d显示的是A-171 与MAH-g-HDPE双添加处理的复合材料的平整断面。由断面可见,WF在HDPE中均匀分散,形成“海-岛”结构,HDPE单独存在区域也出现添加MAH-g-HDPE的特征状蜂窝结构,并且WF与HDPE交接的边界有白色带状界线,两相间边界模糊,且无纤维拔出痕迹,说明经A-171 与MAH-g-HDPE双添加处理复合材料的界面性能提升明显。

3 结论

1)在HDPE∶WF=3∶7至7∶3的比例变化范围内,随着WF用量的增加,WPC的弯曲强度、弹性模量和拉伸强度均呈现先升高后降低的趋势,当HDPE∶WF=6∶4时WPC的力学性能最佳。

2)硅烷偶联剂A-171和增容剂MAH-g-HDPE均能有效改善WPC的力学性能,但经硅烷偶联剂A-171和增容剂MAH-g-HDPE双添加处理获得的WPC力学性能更优。相比于未处理样品,经两者共同处理后,复合材料的弯曲强度、弹性模量和拉伸强度分别提高了44.8%、33.6%和45.4%,提升幅度均高于单独添加偶联剂或增容剂。