变速器壳体密封性能仿真分析研究

邓庆斌 位君 李鹏 赵杨

(华晨汽车工程研究院, 沈阳 110027)

0 引言

变速器壳体是齿轴系统、轴承系统和换挡系统等变速器内部构件的重要支撑载体,同时对变速器内部齿轮及轴承起到润滑作用,因此在壳体设计初期,需兼顾系统润滑而使壳体增加导油功能,因此变速器壳体接合面的密封性能对变速器产品设计至关重要。

与此同时,售后市场中变速器漏油属于高发故障之一,极易引起客户抱怨。齿轮油泄露影响生态环境,还易引起因变速器润滑不良,从而导致齿轮烧伤、换挡卡滞等,影响行车安全。鉴于此,各大车企对变速器壳体接合面密封性能越加关注,变速器壳体接合面密封性能已俨然成为变速器产品设计的一项重要评估指标。

1 模型假设与分析方法

为提升计算效率,对仿真模型进行如下假设:

1) 模型中所有的材料都假定为线性材料,塑性变形引起的刚度变化不考虑;

2) 考虑到温度对变速器金属材质特性影响较小,因此温度变化因素不考虑;

3) 所有分析工况都是在最大螺栓预紧力前提下完成;

4) 最小的螺栓预紧力用于评估结合面的滑移和分开;

5) 轴承的刚度用非线性弹簧模拟,轴承载荷通过弹性单元施加在轴承外圈上;

6) 所有的接合面和螺栓的连接面用接触模拟;

7) 模型中的重力通过对一个质量点的属性定义完成;

8) 螺纹处的应力应变状态不是关心重点,不需要对螺纹精确建模,而是在螺栓和螺纹孔的内表面之间建立绑定约束[3],这样简化建模可避免收敛困难。

密封性能仿真分析基于有限元方法计算,分析步骤概况如下:

1) 基于HyperMesh软件建立有限元分析模型,施加边界条件,并定义接触面及预紧力;

2) 通过Romax软件计算得到一挡最大载荷工况下壳体各轴承位置的载荷力;

3) 将Romax计算得到的各轴承载荷力施加到壳体。

4) 最后基于Abaqus软件进行接触分析,通过计算得到接触应力,完成对密封性能的预测。

2 有限元分析模型建立

变速器壳体采用两段式设计,包括离合器壳体和变速器壳体,两段壳体通过法兰螺栓连接,将Catia软件中的实体模型导入到HyperMesh软件中,通过前处理模块,去除一些细小倒角和重合凌边后进行网格划分,并建立约束条件和施加载荷,再通过求解和后处理模块最终得到分析结果。

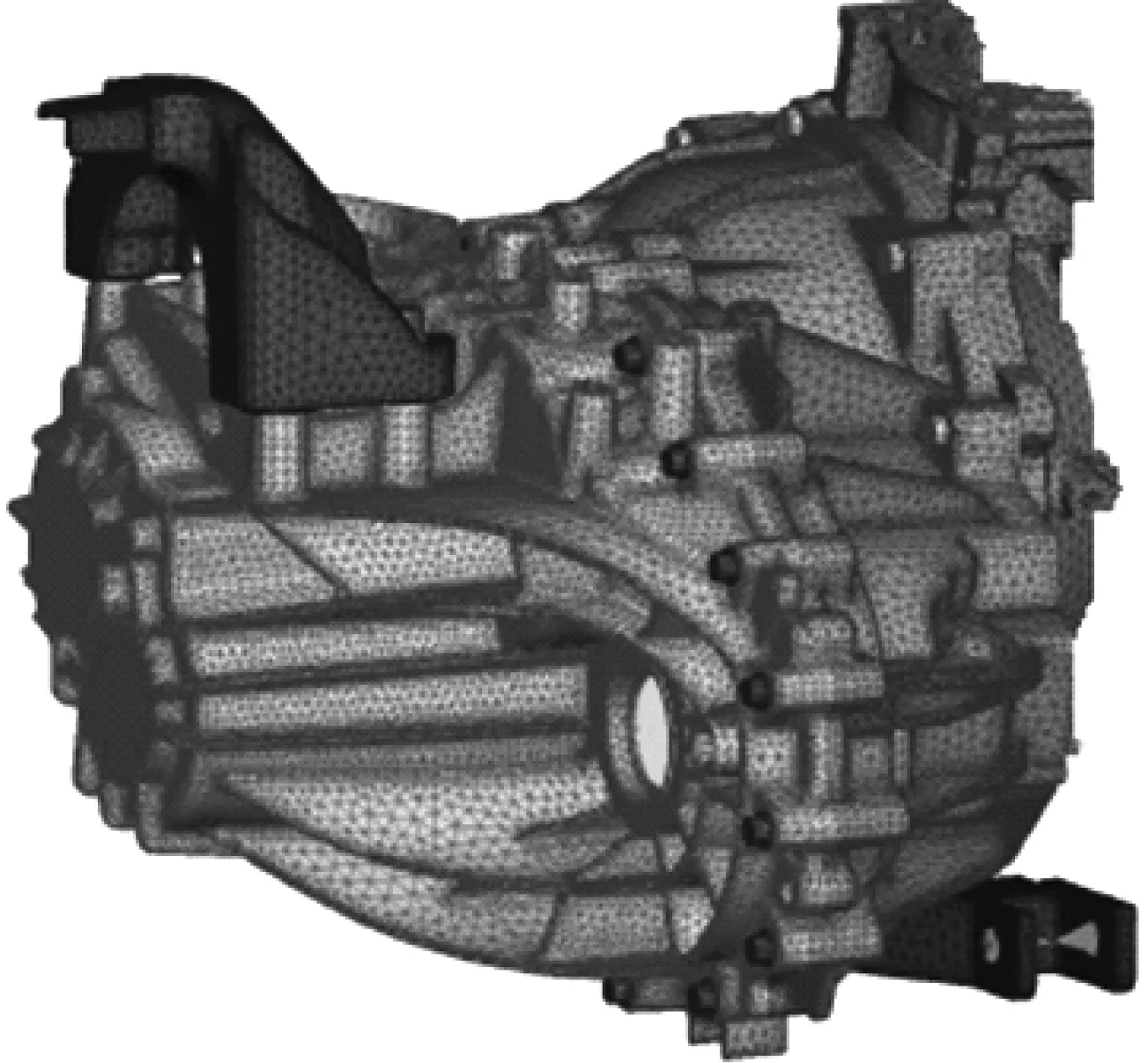

2.1 网格划分与材料属性定义

根据壳体几何体的状态进行网格划分,应力相对集中的区域网格采用3 mm网格,为提升计算效率,大平面受力较为均匀的部分采用5 mm网格划分,中间连接部分应做好过渡。变速器壳体使用2阶4面体单元,使用C3D10I单元。轴承和螺栓使用线性6面体单元C3D8,轴承单元和弹簧单元之间做耦合。建立完成的有限元模型如图1所示。

图1 壳体密封性能分析有限元模型Fig.1 Finite element model of shell sealing performance analysis

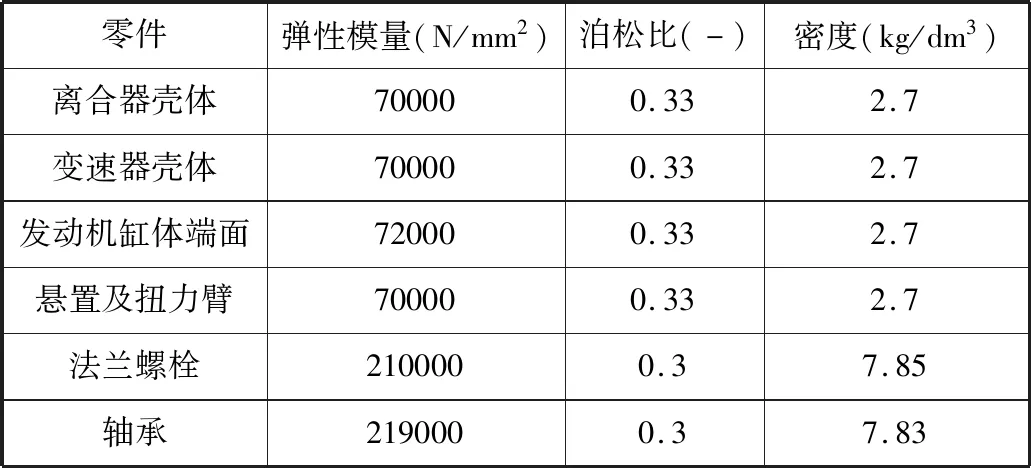

该有限元模型包括离合器壳体、变速器壳体、发动机缸体端面、悬置及扭力臂、法兰螺栓、轴承,材料属性如表1所示。

表1 材料属性参数表Table 1 Material attribute parameter

2.2 接触与预紧力定义

接触定义分为接触和绑定两种约束形式。将离合器壳体与变速器壳体之间、发动机缸体与离合器壳体之间、变速器壳体与左悬置之间、离合器壳体与扭力臂之间、壳体与各轴承外圈之间均定义为接触约束,将壳体与法兰螺栓之间定义为绑定约束。

需要关注两点,一是建立接触关系前,模型中的实体可能出现刚体位移;二是接触条件突然改变,将导致Abaqus无法收敛[3]。因此,需要使用额外的分析步和边界条件,使模型平稳地进入接触状态,将载荷逐步施加到模型上[3]。为防止分析过程中出现较大滑动,因此选用小滑移。各接触面上使用库伦摩擦,摩擦系数为0.15。

壳体连接法兰螺栓预紧力如表2所示:

表2 螺栓预紧力参数表Table 2 Bolt pre-tightening force parameter

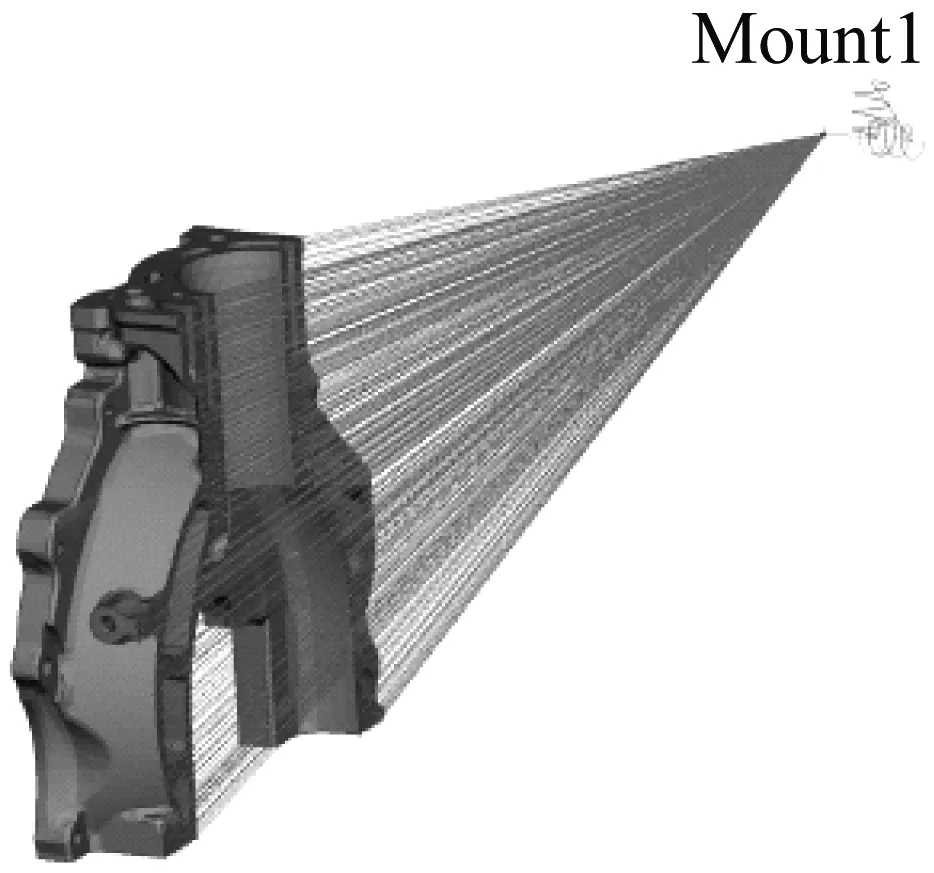

2.3 边界条件与载荷定义

发动机缸体端面和悬置通过弹簧单元耦合约束,如图2-4所示。

图2 发动机缸体端面约束Fig.2 Engine block end face constraint

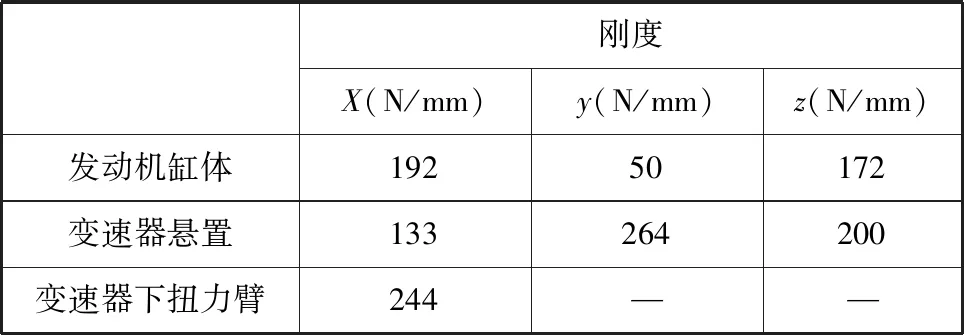

弹簧刚度参数如表3所示。

表3 弹簧刚度参数表Table 3 Spring stiffness parameter

通常情况下,变速器处于1挡和R挡时需承载扭矩最高,但该变速器R挡限扭50%,因此本文只考虑1挡工况下各轴承对壳体施加的载荷。将HyperMesh软件建立了的有限元壳体模型导入到Romax软件中,Romax软件可进行精确的变速器齿轴系统和轴承系统的建模,通过两款软件联合仿真计算得出,1挡工况下各轴承载荷,如表4所示。

图3 变速器悬置约束Fig.3 Transmission suspension constraint

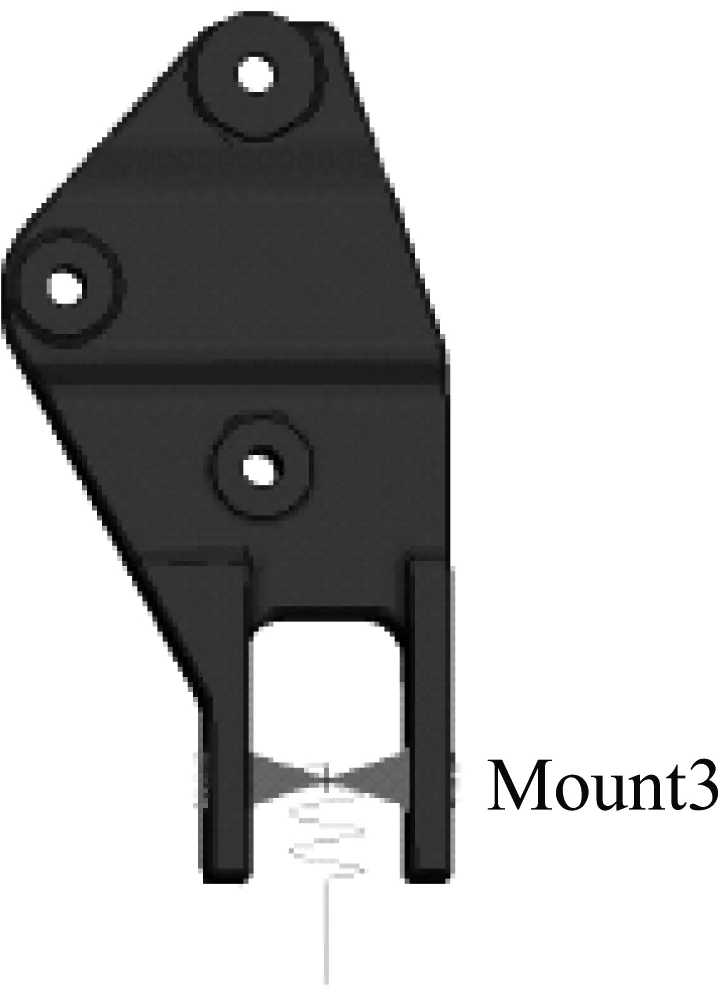

图4 变速器下扭力臂约束Fig.4 Torque arm restraint under transmission

表4 1挡工况各轴承孔承受载荷Table 4 The load borne by each bearing hole in the first gear

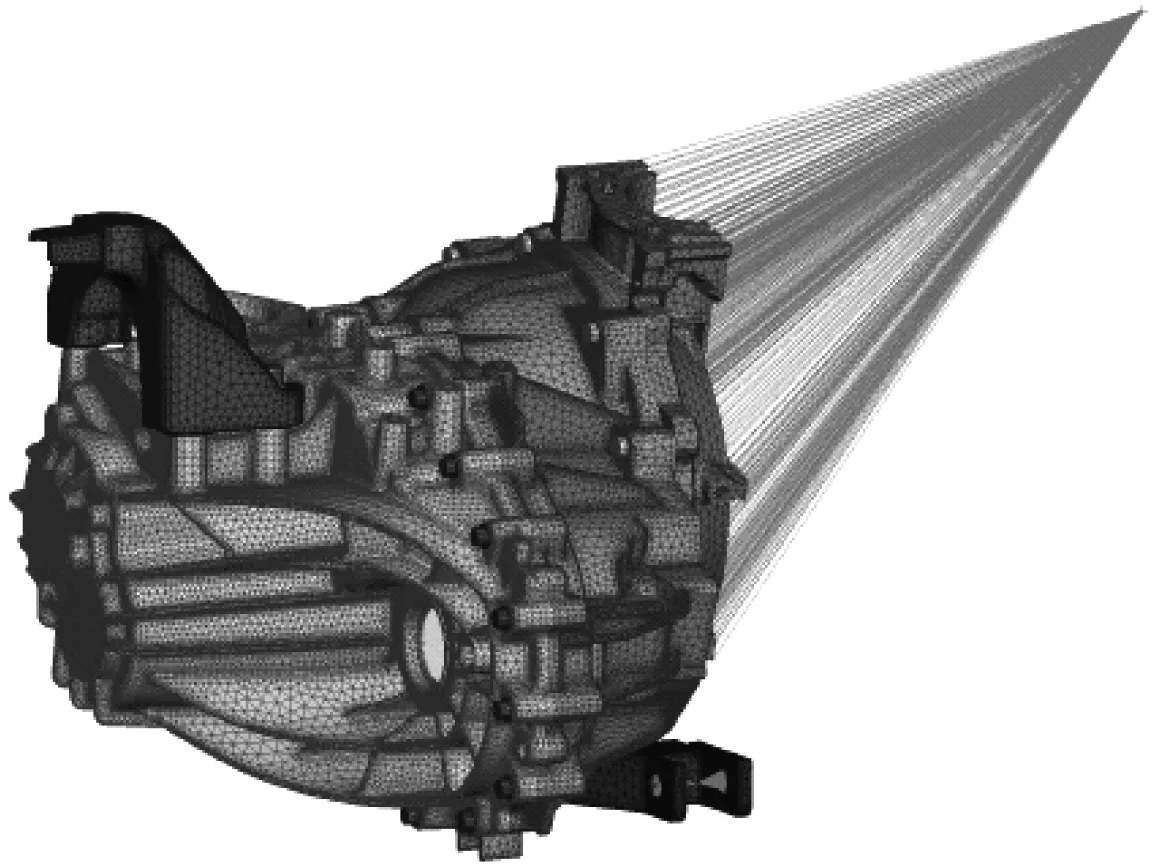

将上表计算得到的轴承各方向载荷结果施加到HyperMesh软件壳体轴承孔位置,最终得到完整的有限元分析模型,如图5所示。

图5 变速器密封性能有限元分析完整模型Fig.5 Complete model of finite element analysis of transmission sealing performance

3 计算结果分析

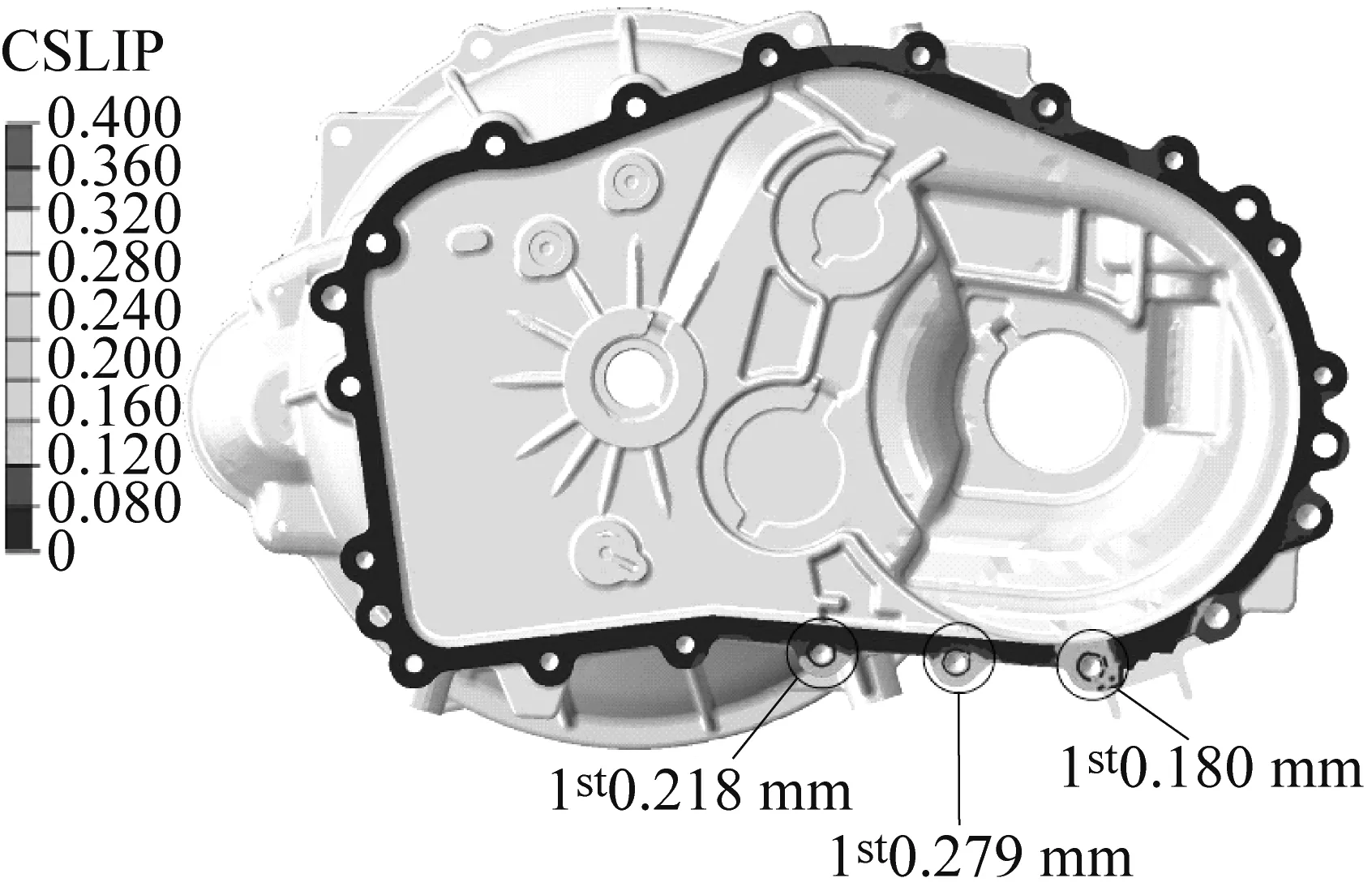

利用Abaqus软件Job功能模块,创建分析作业后提交进行求解。求解完成后进入后处理模块,在Visualization功能中打开结果文件,得到最大载荷工况下的滑移量和间隙云图。

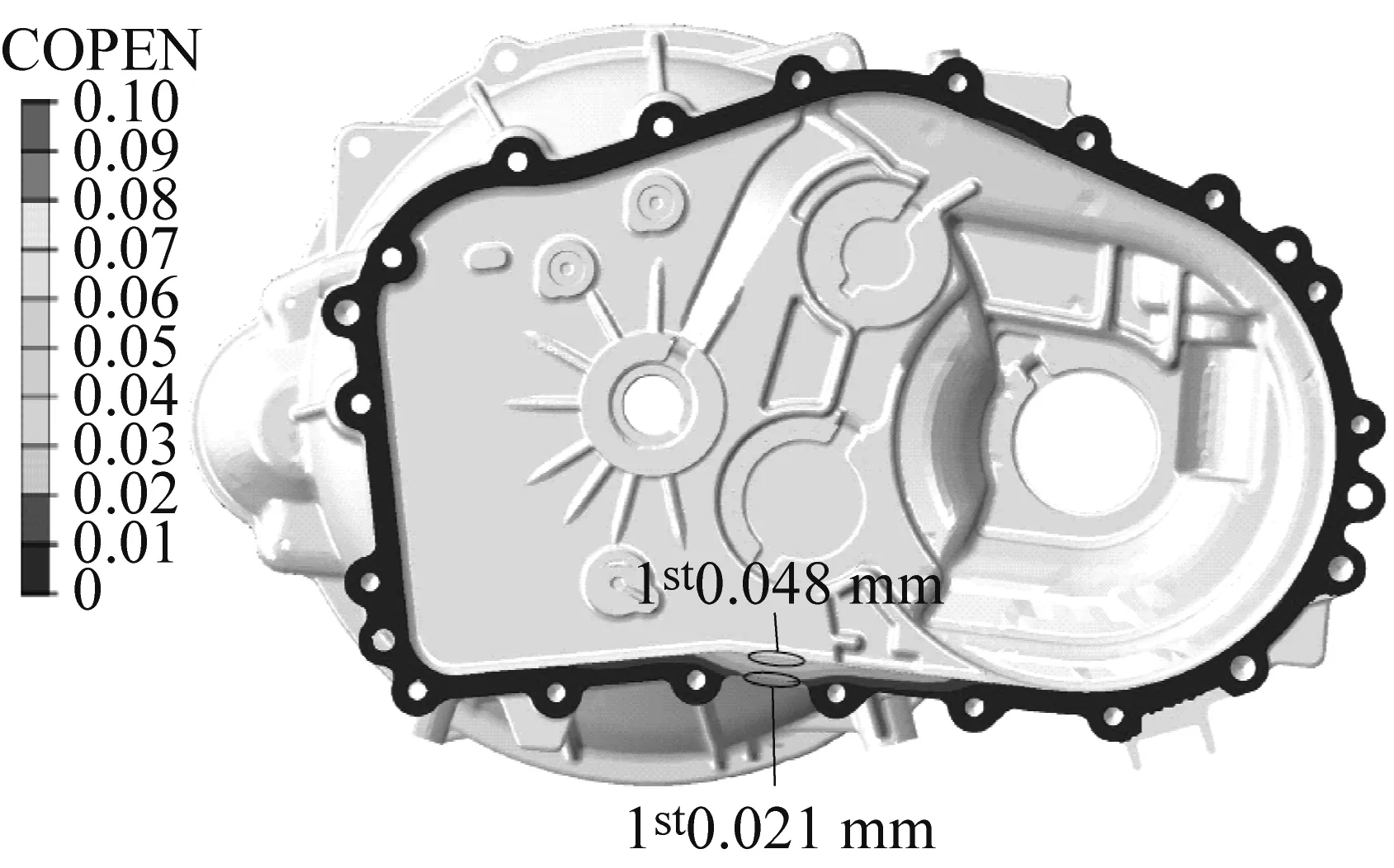

通过上述计算云图可知,在1挡最大螺栓预紧力情况下最大接触滑移量为0.279 mm,在最小螺栓预紧力情况下最大接触滑移量为0.367 mm,且接触滑移区域更大。在最大螺栓预紧力情况下最大间隙量为0.048 mm,最小螺栓预紧力情况下最大间隙量为0.07 mm。

图6 最大和最小预紧力状态下两壳体间的接触滑移量Fig.6 The amount of contact slip between the two shells under the maximum and minimum preload conditions

图7 最大和最小预紧力状态下两壳体间的间隙量Fig.7 The gap between the two shells under the maximum and minimum preload conditions

4 结论

1) 仿真结果表明壳体接合面绝大区域接触良好,最大接触滑移量为0.367 mm,分布在螺栓连接的外边缘,远离变速器内腔,分析结论不存在漏油风险;

2) 最大间隙量为0.07 mm,该变速器壳体接合面采用硅橡胶平面密封剂,其极限拉伸率为260%,允许接合面极限接触间隙为0.18 mm,大于两倍的最大间隙量,满足密封要求;

3) 壳体连接法兰螺栓预紧力与壳体接触滑移量和间隙量的定性关系,即螺栓预紧力与接触滑移量成反比,而与接触间隙量成正比;

4) 利用仿真分析方法对变速器壳体密封性能进行预测的方法是可行的,并可通过壳体面压试验及总成动态密封试验对仿真结果加以验证;

5) 此外,壳体接合面的刚度及平面度、连接螺栓规格及拧紧力矩均会对壳体密封性能造成影响,本文并未赘述,设计前期应进行系统性风险规避。