FDM 式增材制造技术的应用与研究

孙维泽

(贵州航天职业技术学院,贵州遵义 563000)

1 FDM 式增材制造技术介绍

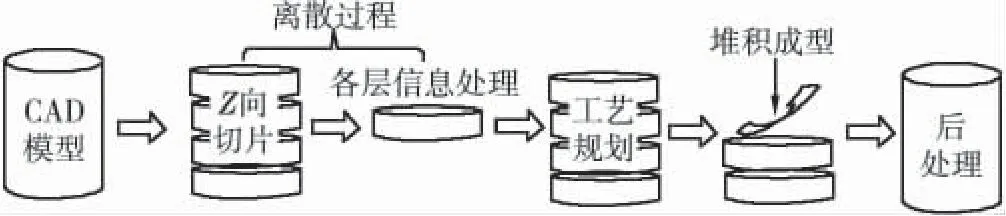

增材制造(Additive manufacturing)即3D 打印技术,起源于20 世纪80 年代,是一种快速成型技术,是相对于传统“减材制造”技术的一个概念。其基本原理是离散—堆积原理,如图1 所示,先以数字模型为基础,Z 向切片,运用粉装金属或塑料等材料逐层堆积,从而制作物体。该技术的工艺主要由应用材料决定,不同材料决定了不同的成型工艺,存在着很多不同技术。不同的材料构建物体的方式也不同,目前主流技术包括SLA(立体平板印刷)、FDM(熔融沉积式)、LOM(分层实体制造)以及SLS(选择性激光烧结)等4 种技术。FDM 式增材制造技术是目前国内高职院校引进运用最为广泛的3D 打印制造技术之一,其累积技术为熔融沉积式,打印材料主要有PLA、ABS 等热塑性材料。原理是将丝状材料迅速加热,使其融化通过喷嘴流出,计算机根据模型离散结果信息控制喷嘴运动轨迹,将材料逐层堆积,塑料快速冷却,从而打印制作模型。

图1 离散—堆积原理

2 FDM 式增材制造技术在职业院校中的应用情况

近年来,随着3D 打印成本的大幅下降,技术日趋成熟,已广泛运用于各行各业。在3D 打印产业的应用端,人才需求量极大,职业院校承担着3D 打印技术应用型人才培养基地的作用。

FDM 式3D 打印设备相对其他类型的3D 打印技术,具有结构简单、操作环境干净、材料清洁无毒、安全性能高、设备以及材料便宜等优势,同时在国内外FDM 式3D 打印技术所应用的切片软件都是开元的,完全适合在职业类院校孕育发展。在行业背景及相关职能部门的推动下,该技术已经广泛运用于各职业院校。全国各地方教育机构及机械行指委都有承办3D 打印技术技赛项的技能大赛。多数职业院校机械制造及自动化专业、数控技术专业等机械类专业都已开设3D 打印相关课程,部分职业院校开办了3D 打印技术专业。该技术开始在职业院校的机械创新设计教学、机械原理教学、模型制作、教具制作、个性私人订制、产品打样以及地方市场服务大量普及。

3 FDM 式增材制造加工特点及问题分析

3D 打印技术是数字化、新型材料应用与人工智能化制造的结合体,具有可加工复杂结构产品、快速成型反馈设计效果、数字化驱动无需编程、无需模具直接成型、设计制造一体化以及原材料利用率高的特点。与减材制造相比,结构复杂的产品,特别是内部结构复杂的产品,在加工过程中,减材制造具有很大的局限性,3D 打印技术具有绝对优势。但在职业院校的创新设计教学、机械原理教具的制作、个性私人订制、产品打样工作中,不同的产品有不同要求。计算机离散处理的过程,自动化程度越高,越是大众化的处理工艺,满足不了个性化产品的需求。因此,该技术应用中出现的问题也比较明显,主要问题如下。

(1)产品打印时间过长,往往一个产品需要几个小时甚至几十个小时的打印时间。运用计算机离散模型时,难以规划打印参数解决打印时长与模型质量之间的关系。

(2)产品支撑及底座接触面表面质量低,支撑规划不合理。

(3)模型打印变形。

(4)翘边。

4 解决方案

4.1 打印时间控制技巧

在3D 打印产品过程中,打印时间的控制及其重要,往往一个产品需要几个小时甚至几十个小时的打印时间。影响打印时间的因素很多,直接因素是单层喷涂厚度、喷嘴喷涂速度以及打印内容的多少。喷涂走丝速度及吐丝直径对产品质量有直接影响。因此模型打印速度的快慢,要根据产品表层质量要求以及喷嘴直接大小来决定单层喷涂厚度。喷嘴直径越大,即吐丝量越大,允许的层高越高,但模型表面纹路越粗。根据反复试验结果,0.4 mm 口径喷嘴,单层层高设置0.18 mm 左右,速度60 mm/s,打印效果与打印时间结合较好;产品表面质量要求较高零件,将单层层高设置至0.12 mm 左右,速度50 mm/s 左右,效果较好;针对表面质量要求低的产品,可将层高设置至最高0.3 mm 左右,速度80 mm/s 左右进行喷涂。

打印过程中,模型结构主要有表层和内部填充两个部分组成。根据普通塑件制作试验,内部填充15%的正六边形结构,表层喷涂2 层,强度即可满足正常需求。高质量产品内部填充20%的正六边形结构,表层喷涂3 层,效果极好。质量要求不高的产品,建议内部填充至少要10%,表层2 层以上。若产品表面及强度有其他要求,可适当调整表层数及内部填充量。打印内容越多,耗时越长,填充疏密程度由产品强度的需求分析来设置。

打印制作产品的过程中需要打印的内容主要有底座、模型、支撑等3 个部分。支架和底座都是打印工艺所需的辅助件,无论是打印效率,缩短时间,还是从节省材料的角度,打印设置中都应该充分考虑减少支撑和底座的内容。产品不同的摆放方式,决定产品Z 向投影面积和底座面积的大小。需要添加支撑的悬空部分的高度,以及悬空部分的Z 向投影面积的大小,决定了支撑内容的多少。因此打印设置中应充分考虑调整模型打印摆放方向,减少打印内容。甚至可根据产品情况倾斜摆放模型,减少底部接触面积,角度在打印许可范围内无需添加支撑。

4.2 支撑面表面质量控制技巧

模型打印设置时,首先应考虑支撑面积的多少和剥离支撑难易程度,零件视觉方向以及受力情况。支撑面表面质量问题客观存在,故首先考虑将支撑面规避,减少外观面及装配面的支撑面积。其次分析支撑剥离的难易程度,电脑计算添加的支撑无法满足时,可在CAD 过程中手动绘制支撑,将支撑结构绘入模型中,规划支撑路径,达到减少支撑面及易剥离的效果。

4.3 模型打印变形控制技巧

FDM 式3D 打印模型过程中易存在变形的情况,打印参数设置时,温度设置过高,走丝速度过快,以及打印环境温度过高,材料融化堆积过程中冷却时间不够,都易造成模型打印变形。一层轮廓打印完成后并未冷却定型,下一层又堆积至表面,造成坍塌。这种情况往往出现在打印横截面积较小层,及模型尖端部位,如图2 所示。

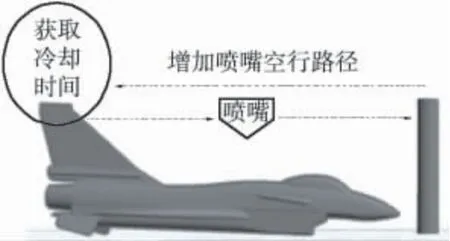

材料堆积的过程中,如果冷却效果不好,受重力影响,模型会向下坍塌变形,导致产品尺寸以及形状变化。因此在打印设置时应该考虑打印工艺对产品精度造成的影响,尽量保证装配部位打印工艺,将装配位置摆放至不易变形方向。根据环境温度及材料性能,综合设置打印温度,同时可添加模型一次打印多件模型,增加层打印面积,使喷嘴单层移动路线增长而增加冷却时间,解决根本问题,如图3 所示。也可以达到一次性打印多个模型的效果。

图2 易变形部位

4.4 翘边控制技巧

打印过程是将材料高温熔融逐层叠加并迅速冷却,故材料会有一定程度的收缩,导致底层与工作台粘连不稳,在底部会收缩从边缘翘起,甚至从工作台掉落。控制其翘边可从以下方面进行改善。

(1)材料。尽量选择收缩率低的材料,例如,PLA 材料。开封后长时间没用的材料会在空气中氧化,也会造成翘边。

图3 增长喷嘴单层移动路线

(2)工作台及打印环境温度控制。可将工作台升温,运用温床保证材料熔融凝固过程的温差,减少材料的收缩量。

(3)工作台结构改善。将工作台温床接触面更改为多孔网状,或者增加接触面粗糙程度。

(4)更改模型底部结构。由于模型底面面积的增加,底部收缩受力相应增加,从而会加大模型翘边情况,因此大型模型制作过程中翘边现象往往较为突出。打印大型模型时可在模型底部设计辅助支架,将大面积接触面切割成多个独立无支撑结构,将打印底座拆分成多个小面积底座。

5 结语

本文从终端制作层面研究分析FDM 式增材制造技术的优缺点,针对FDM 式增材制造技术运用中的产品打印时间控制、支撑及底座接触面表面质量低、支撑难规划、模型打印变形、大型模型易翘边等问题进行研究,提出相应解决措施及技巧。