基于模态和频响分析的校车传动轴振动研究

孙长存,曾小兰,彭松林,周 翔,余爱萍

(江西博能上饶客车有限公司,江西 上饶 334000)

校车作为特种车辆,其NVH性能和安全性也越来越受到重视。车辆行驶过程中,传动轴本身的振动激励很容易经过车架传递给车身,引起整车的振动甚至共振,造成驾驶疲劳和降低乘坐舒适性[1-5]。因此,传动轴作为一个主要的振动源,其自身的振动特性应该在设计开发环节进行严格的校核。

本文以某校车的四万向节传动轴为研究对象,将其三维设计模型导入到有限元软件中进行前处理。在OptiStruct软件中进行模态分析和频响分析,在模态分析中得到主要阶次频率和振型,然后通过频响分析得到引起传动轴共振的频率范围,对比传动轴的各主要激振频率,判断传动轴是否产生共振。

1 传动轴有限元模型的建立

本校车四万向节传动轴包括3段传动轴轴管、2个十字万向节、1个滑动花键和2个中间支承。传动轴前端与变速器输出轴法兰相连,后端与后桥主减速器法兰相连,中间通过中间支承与车架横梁相连。将传动轴的三维设计模型导入到Hypermesh中进行网格划分、材料和属性的赋予和求解设置。

传动轴三维设计模型导入Hypermesh后,首先应进行几何清理,去除对运算结果影响不大的细部结构,如螺栓孔、倒角、倒圆等。然后对不同结构的零部件及不同部位选择不同的网格进行离散化。传动轴轴管采用四边形壳单元,万向节和传动轴叉都采用四面体单元。

传动轴各部件材料:轴管采用440QZ,十字轴采用20CrMnTiH,万向节叉采用40Cr,中间支承采用Q345。各材料特性如下:弹性模量都为206 000 MPa,密度均为7.85E-9 t /mm3,泊松比分别为0.3、0.25、0.28、0.3。

传动轴管段与传动轴叉之间通过Rbe2刚性单元相连;十字轴与传动轴叉之间存在相对转动,但是两者在运算过程中不能穿透,所以在传动轴叉与十字轴接触面建立contact单元。在contact接触单元之间建立罚函数,保证两者相对运动的同时不会穿透。传动轴和中间支承之间的轴承采用弹簧单元模拟,在轴承与轴段接触段的回转中心分别建立Rbe2单元,然后在回转中心两节点上建立Cbush属性的弹簧单元。该弹簧单元共有6个方向的自由度,给定每个方向的刚度值(X、Y、Z3个方向的平动自由度刚度值均为 1 500 N/mm;绕X方向的扭转刚度为0,绕Y、Z方向的扭转刚度均为150 000 Nm/rad)[6-10]。传动轴的有限元模型如图1所示。

图1 传动轴有限有模型

2 模态分析

本文进行的是传动轴总成约束模态分析,模型的约束方式:完全约束中间支承与车架横梁处的自由度;完全约束传动轴法兰与变速器输出轴法兰处的自由度;完全约束传动轴法兰与后桥连接法兰处的自由度。建立模态分析载荷步(模态载荷Eigrl),然后提交OptiStruct运算,设置输出前20阶模态。其中,前11阶模态频率和振型说明见表1。

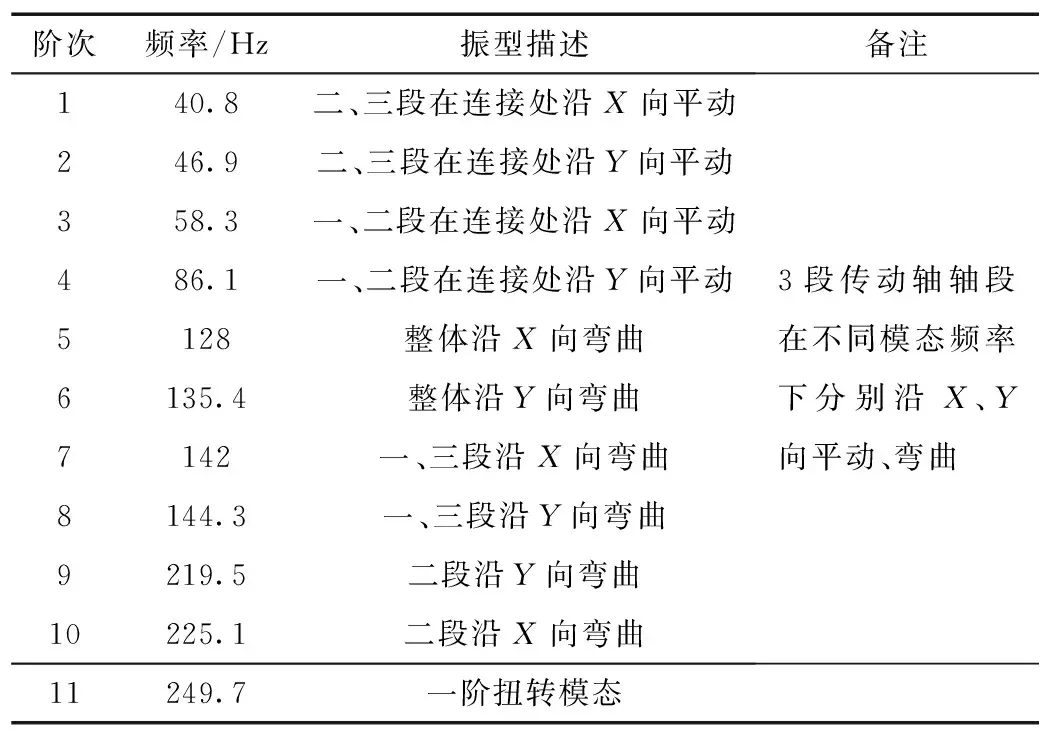

表1 传动轴总成模态部分结果

车辆运行过程中,传动轴受到的主要激励是变速器输出轴传递过来的旋转激励,该旋转激励频率f满足如下关系:

f=i0v/(2πr)

(1)

式中:f为传动轴的旋转激励频率,Hz;i0为主减速比,本文取值4.875;v为车速,km/h;r为车轮半径,本文取值0.468 m。

不同车速v下的传动轴旋转激励频率f依据式(1)的计算值见表2。

表2 不同车速下的传动轴旋转激励频率

对比表1 和表2可知,当车速v在70~100 km/h时,传动轴的激励频率与其前两阶的振动模态频率非常接近,极易引起整车共振。所以,对传动轴进行参数优化是有必要的。

3 传动轴频响分析

频响分析是计算在一定激励作用下结构的动力响应,体现的是结构在一定频率范围内对振动的传递率。前述模态分析已经得出传动轴有存在共振的危险。下面通过频响分析,计算振动传递率较大的频率位置。

在上述模态分析的有限元模型基础上进行简单修改,需要修改的地方是模型的约束。将变速器输出轴与传动轴连接处X方向的自由度释放,并在该方向上施加大小为1 N的激励力,扫频范围为0~300 Hz。采用Hypermesh自带的Unit input frequency response模块进行求解设置,选择Lanczos算法创建模态法特征值分析。模型的动力响应点分别在3段轴的中点选择1个点,在2个中间支承上分别选择2个节点,共7个点。频响分析输出的参数为以上响应点的位移和加速度。

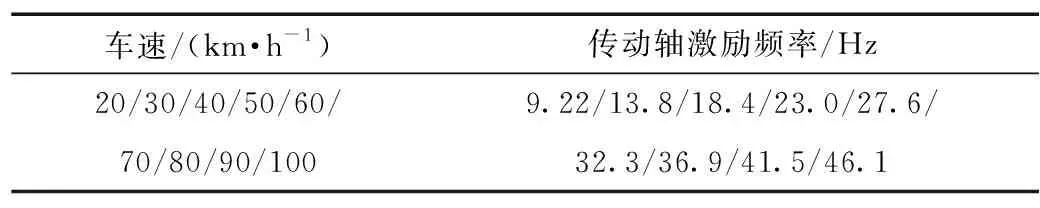

3个轴管段中间响应点的位移和加速度的幅值变化如图2所示。

(a) 轴管段中点位移响应

(b) 轴管段中点加速度响应

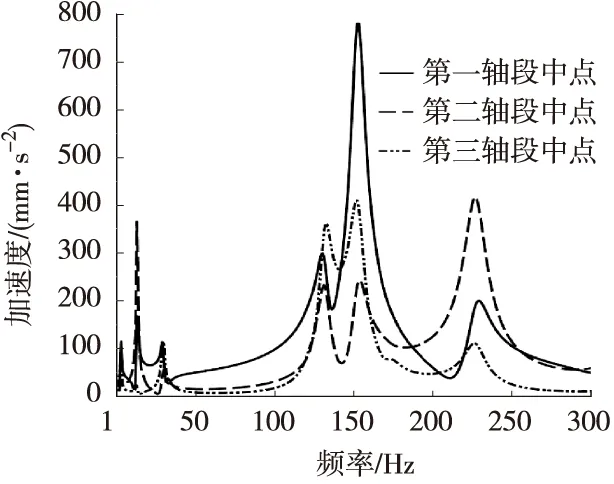

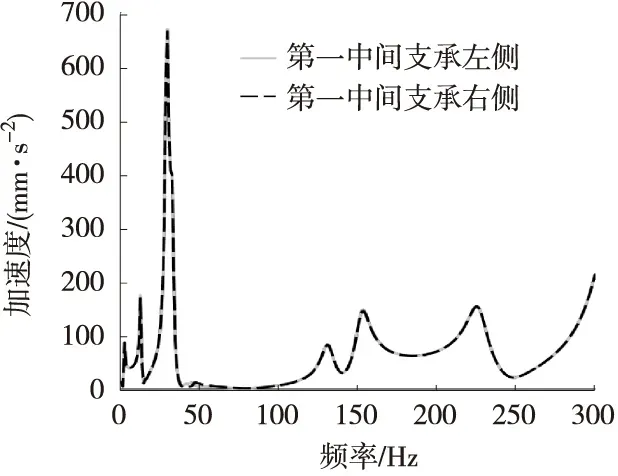

第一个中间支承上的2个响应点的位移和加速度的幅值变化如图3所示。

(a) 位移响应曲线

(b) 加速度响应曲线

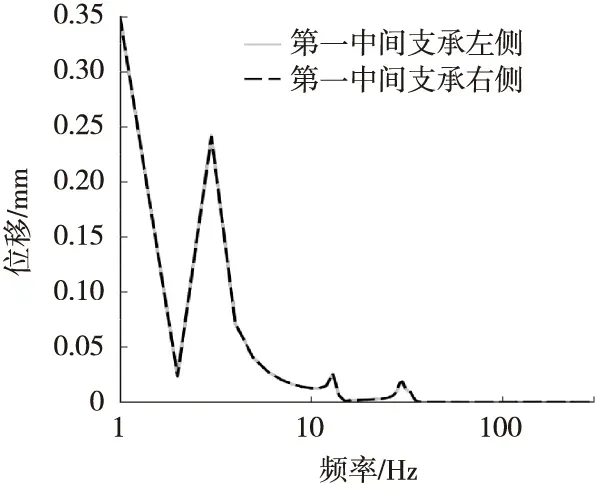

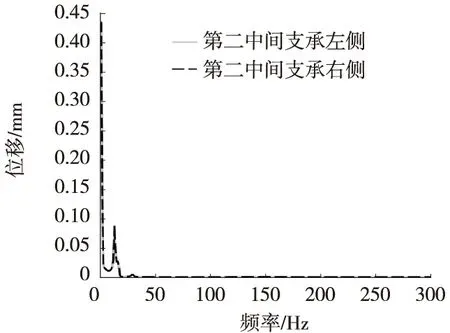

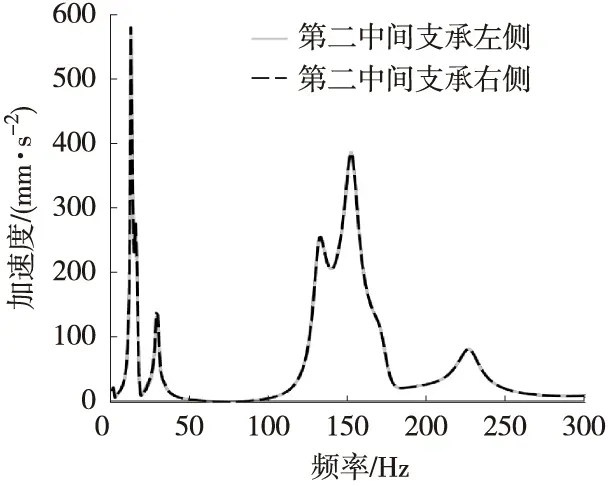

第二个中间支承上的2个响应点的位移和加速度的幅值变化如图4所示。

(a) 位移响应曲线

(b) 加速度响应曲线

在以上各响应点的位移和加速度频响曲线中,在10 Hz左右,各点的响应均有峰值输出,猜测这个输出峰值与频响分析时释放了变速器输出轴与传动轴之间的X向约束有关。在模态分析中删除这个约束重新做模态分析,与原模态分析的固有频率相比,多了一阶13.7 Hz的第一轴段的X向平动模态。同时从图3和图4可以看出,中间支承左右两点的位移响应曲线和加速度响应曲线几乎重合,说明传动轴在中间支承位置的左右方位上,激励传递是均衡的。

由于传统轴实际运行中,变速器输出轴法兰与传动轴之间的X向是固结在一起的,所以频响分析可以忽略10 Hz附近的响应峰值。

由上述模态分析得出,传动轴总成第1、2阶模态在40~45 Hz附近,第3、4阶模态在55~85 Hz附近。这些坐标附近,各点的频响输出并没有大的峰值出现,而主要的振动峰值集中在130 Hz、150 Hz和225 Hz附近。从模态分析可知,这些模态频率正好在传动轴总成的第5~10阶模态频率附近。所以,传动轴总成的整体弯曲模态对传动轴振动的传递率较高,特别是在130 Hz和150 Hz附近,振动传递率很高,有共振的风险。结构优化可以在这两个模态附近进行。

4 结束语

本文将传动轴整体模态分析结果和主要的外界激励数据(发动机、轮胎与路面的激励)进行对比,检验传动轴结构设计的合理性。同时,通过频响分析,得到灵敏度较大的模态位置,为防止共振的优化设计提出建议。