污水处理厂脱水污泥焚烧物料与能量衡算实例分析

文_王楠 程庆

1.北京北排装备产业有限公司 2.中国市政工程华北设计研究总院有限公司

随着我国污水处理率的不断提高,污水处理厂污泥处理与处置越来越成为其建设与运行中重要的考察方向。污泥焚烧是一种十分彻底的污泥处理处置方式,可使污泥中的碳水化合物转变成CO2和H2O,同时在高温下杀灭病毒、细菌,因此,应用越来越广泛。污水厂排放的污泥通常需要经过脱水处理后外运处置。常用的带式脱水机、离心脱水机、叠螺脱水机等工艺能够达到80%含水率水平;如要求达到60%含水率时,需要对活性污泥细菌进行破壁,添加石灰和铁盐等进行调理,再经过板框脱水机脱水。运输同样质量绝干污泥,60%含水率污泥的体积仅为80%含水率污泥的一半。使用板框脱水机,往往需要大量的石灰及铁盐等污泥物质,如此降低了总体的热值。因此,本文综合考虑污泥干化脱水及污泥热值两方面的能量衡算,通过实例计算,比较焚烧两种含水率污泥的节能性。

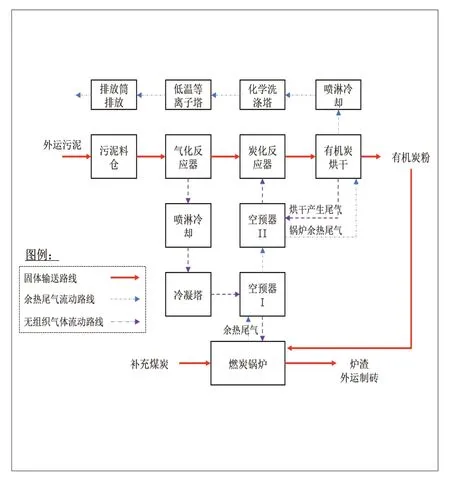

1 低温碳化焚烧工艺介绍

低温炭化处理污泥焚烧工艺是在低温(≤240℃)环境下将污泥气化、炭化制成有机炭。有机炭热值可达3800kcal/kg,可替代一次性燃料(煤、油或气)返回至系统锅炉中(≥1000℃)燃烧供热,热量回用于污泥气化、炭化处理;有机炭高温(≥1000℃)燃烧产生的炉渣无重金属浸出毒性危害,有活性,可作为水泥、砖的生产原料,实现污泥资源化利用。

本工程实例处理60%含水率污泥70t/d,80%含水率污泥50t/d,进泥中有机物含量为55%。工艺流程如图1 所示,污泥从料仓经密闭进料装置进入气化反应器中,在气化反应器内,污泥与换热装置发生热交换,污泥发生热化学反应,泡体结构破坏,污泥中的水变成水蒸气从污泥中分离出来;气化反应后的污泥跌落进入炭化反应器内继续反应,污泥的含水率进一步降低,污泥转变成有机炭颗粒,经密闭出料装置进入烘干设备中,烘干设备是利用尾气余热间接烘干有机炭,经过烘干的有机炭含水率降低至25%~30%,然后经螺旋输送机进入锅炉料斗中,经锅炉进料装置进入炉膛内高温燃烧,高温燃烧产生的炉渣经刮板机输送进入大倾角皮带输送机中,然后进入炉渣料仓中储存,待料仓满后,运输车辆开至料仓下,开启料仓门,炉渣跌落进入运输车辆车斗中,外运制砖。煤炭作为辅助燃料经装载机装载进入煤斗中,经皮带输送机输送进入锅炉料斗中与有机炭颗粒混合进入炉膛内辅助燃烧。

有机炭和煤炭作为燃料在锅炉中高温燃烧,产生的热量经循环泵输送用于污泥气化、炭化处理,实现污泥热值的循环利用。

锅炉尾气温度在850 ~900℃左右,先后经过空预器I(锅炉尾气与锅炉鼓风气体之间的热交换,经过空预器I 后,锅炉尾气温度迅速降低至200 ~230℃,锅炉进风温度升高至500 ~600℃,锅炉尾气余热再利用,提高锅炉热效率)和空预器II(锅炉尾气与气化、炭化反应器进风发生热交换,锅炉尾气降低至120℃左右,气化、炭化反应器进气加热到180℃左右,锅炉尾气余热第二次再利用,提高气化、炭化的热效率)连续换热,温度降至120℃左右,然后进入有机炭烘干设备作为烘干热源(锅炉尾气余热第三次再利用)继续使用,温度降低至100℃以下,然后进入锅炉尾气处理系统处理排放。

有机炭烘干过程和污泥气化、炭化过程会产生水蒸气,水蒸气经引风机从设备中引出,然后经喷淋降温、冷凝脱水处理后引入锅炉炉膛内高温焚烧转变成锅炉尾气,然后经过三次余热再利用温度降低至100℃左右,然后进入文丘里喷淋塔、化学洗涤塔除尘降温除臭,再进入低温等离子塔除臭脱水处理后经烟囱达标排放。尾气喷淋洗涤、冷却、除尘及除臭用水可使用自来水或垃圾渗滤液处理后的中水,废水排入污水处理区域和垃圾渗滤液一同处理。

图1 工艺流程图

2 物料衡算

由于本工程污泥的来源为两种不同含水率的污泥,根据污泥处理量的比例,确定不同含水率污泥的处理时长,其中含水率60%的污泥处理时长14h,含水率80%的污泥处理时长10h。二类污泥处理合计消耗煤12.81t/d。由于工艺段较为复杂,计算过程以表格形式列出(表1)。

表1

物料平衡如图2 所示。

图2 物料平衡图

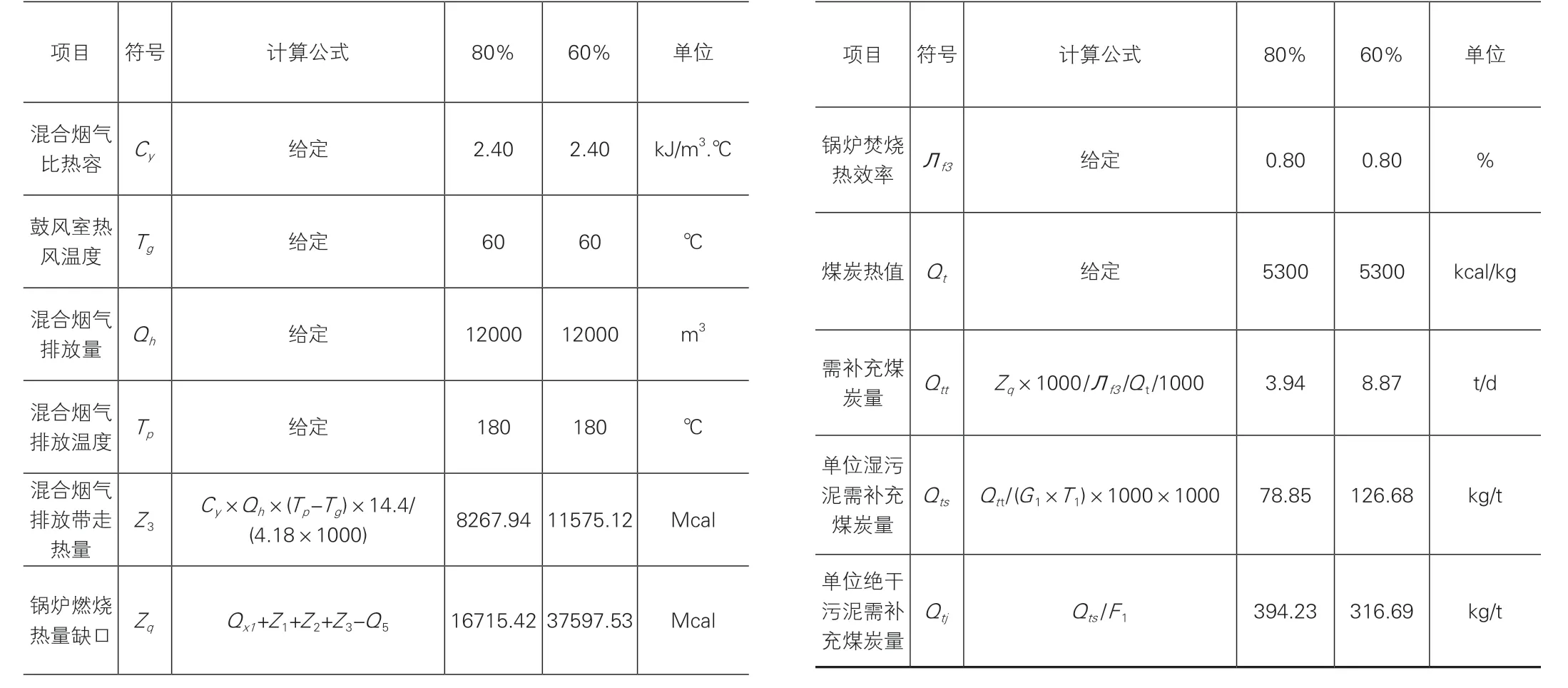

3 能量衡算

能量衡算主要包括气化、炭化反应中蒸发脱水、有机炭干燥脱水、焚烧炉有机炭焚烧等过程的能量平衡计算,如表2 所示。

表2

项目 符号 计算公式 80% 60% 单位混合烟气比热容 Cy 给定 2.40 2.40 kJ/m3.℃鼓风室热风温度 Tg 给定 60 60 ℃混合烟气排放量 Qh 给定 12000 12000 m3混合烟气排放温度 Tp 给定 180 180 ℃混合烟气排放带走热量Z3 Cy×Qh×(Tp-Tg)×14.4/(4.18×1000) 8267.94 11575.12 Mcal锅炉燃烧热量缺口 Zq Qx1+Z1+Z2+Z3-Q5 16715.42 37597.53 Mcal项目 符号 计算公式 80% 60% 单位锅炉焚烧热效率 Лf3 给定 0.80 0.80 %煤炭热值 Qt 给定 5300 5300 kcal/kg需补充煤炭量 Qtt Zq×1000/Лf3/Qt/1000 3.94 8.87 t/d单位湿污泥需补充煤炭量Qts Qtt/(G1×T1)×1000×1000 78.85 126.68 kg/t单位绝干污泥需补充煤炭量Qtj Qts/F1 394.23 316.69 kg/t

4 结果与讨论

通过物料平衡计算,本工程每日处理污泥120t,其中,需要补充50t 自来水,12.81t 煤炭,每日产生废气7.07t,处理后废水68.74t,除臭废水50t,冷却蒸发50t,产生炉渣7t。本工程绝干污泥量为44t,煤炭量为12.81t,最终形成的固体仅有7t 炉渣,其余大部分转化为废气和废水,对固废消减作用明显。剩余炉渣或可做建材或可直接填埋,在“环境友好,节约用地”等方面优于其他污泥处置方式。

从能量衡算中可知,在气化炭化过程中,80%含水率污泥比60%含水率污泥需要更多热量以进行水分的蒸发,单位绝干污泥消耗热量多出2 倍。80%含水率污泥产生的绝干有机炭焚烧热值K1 是60%含水率污泥的2.78 倍,因此,同样有机炭量下,60%含水率污泥需要投加更多的外加能源(煤炭)。这主要是因为污水厂在要求低含水率污泥脱水的过程中,需要大量投加生石灰及铁盐进行调理,增加的大量无机成分降低了污泥的热值。因此,在处理同样重量湿污泥情况下,60%含水率污泥需要补充更多的煤炭Qts。但是,污水处理厂处置活性污泥的最终目标是排出绝干污泥,两者单位绝干污泥需要补充的能源Qtj接近。因此,从外加能源角度,两种污泥并没有明显的优劣,但60%含水率污泥能大量节约运费。

本文为污水厂在进行污泥处理与处置提供了一个新的角度。在污水厂采用焚烧方式作为最终处置时,可通过能量平衡计算,并综合考虑污水厂脱水设备一次性投资,污泥运费等各种经济技术因素,确定污泥处理要求的含水率。