非对称缸体零件离子渗氮变形控制研究

崔孝炎

河南精诚汽车零部件有限有限公司 河南新乡 450003

1 序言

众所周知,渗氮能有效提高钢铁零件的表面硬度和耐疲劳性,并能在一定程度上改善其耐蚀性能。表面渗氮处理的另一个优势是渗氮温度较低(520~560℃),钢铁材料在渗氮过程中基体金属不发生相变,与渗碳处理相比,表面渗氮之后的零件变形较小,可作为零件热处理的最后一道工序[1],零件渗氮之后,一般不再进行其他的机械加工,正是因为如此,缸体零件变形量的控制就成为离子渗氮工艺的重要环节。

目前,常用的渗氮处理主要有离子渗氮和气体渗氮,其中离子渗氮具有能耗少、变形小、周期短、安全洁净和适用钢种广泛等优点,常用于耐磨性能要求高且尺寸精度控制严格的轴、轴承和发动机缸体等零件[2,3]。由于离子渗氮的加热方式是靠零件自身表面的等离子体辉光层来加热的,在离子渗氮过程中,氮原子以很高的速度冲向阴极工作面,从而实现渗氮并使之发热。因此,离子渗氮过程中不需要加热原件,同时也造成了工作表面形状是工作温度分布的重要影响因素。零件的表面积越大越容易加热,若有夹缝则更容易过热。对于几何形状不同而质比悬殊的工件,温度会有极大偏差,即使在同一工件上的不同部位,温度也不均匀[4]。这就造成了离子渗氮温度测量至今尚存的一道难题:即热电偶温度很难与工件实际温度一致,其显示值只可作为参考。

2 缸体渗氮工艺性分析

本研究中的缸体材质为40Cr钢,缸体内壁离子渗氮后的渗层深度≥0.36mm,渗层硬度≥550HV,缸体零件如图1所示。缸体单侧焊接有固定翼,零件属于非对称的特殊结构,在进行离子渗氮时,除了由于焊接时残余的焊接应力不对称释放外,在其缸体与侧翼板之间形成的夹缝也极易造成电流密度较大,使这些位置温度迅速升高,导致缸体加热温度不均匀,缸体工件筒体部分沿圆周方向形成非均匀热应力分布,导致缸体内壁产生椭圆变形,无法达到相应的技术尺寸要求。前期渗氮结果显示,对于有侧翼的缸体零件若不采取相应的辅助措施,经离子渗氮后φ160mm孔的圆度变形超差几乎达100%,从而造成缸体因变形而大批量报废。

图1 缸体结构示意

有侧翼的非对称缸体零件在没有采用辅助措施的情况下,经过LDM-100脉冲式离子渗氮炉渗氮处理后缸体内壁尺寸变化如图2所示,可以看出缸体内壁直径变形量超过0.08mm,远远超出0.003mm的技术要求。分析原因笔者认为,一方面,由于缸体为非对称结构,零件表面积分布不均匀,在靠近固定翼处表面积大、温度高,而远离固定翼处的表面积小、温度低,在渗氮过程中形成了温度梯度,从而使缸体壁产生了变形;另一方面,固定翼在焊接后所形成的残余焊接应力也是致使缸体内壁产生变形的原因。

图2 常规离子渗氮工艺缸体变形统计

3 缸体离子渗氮工艺优化措施

为改善缸体零件渗氮过程中的变形,就需要结合零件结构特点和离子渗氮的原理,对此缸体渗氮装炉方式进行重新设计。由于离子渗氮的加热特点,造成了炉内温度的不均匀,在阴极盘的外侧因工件靠近阳极炉壳(兼有冷却水套),因此温度偏低,而靠近阴极盘的中心部位又温度偏高,因此装炉摆放工件时就要内松外紧,使工件加热时内外温度尽量一致,改善后的装炉方式如图3所示,从而充分利用固定翼处夹缝温度偏高的特点提高外侧温度,有效改善炉内整体温度的均匀性,降低工件内外温差。

图3 带侧翼非对称缸体优化后的装炉方式

为了进一步提高炉内缸体的温度均匀性,采取了在侧翼板上放置支柱辅助工装的方法,如图4所示。支柱辅助工装沿缸体边缘按一定的规律摆放,可以进一步增加表面积,提高外侧温度,从而使缸体的筒体部分加热更加均匀。

图4 侧翼板辅助工装示意

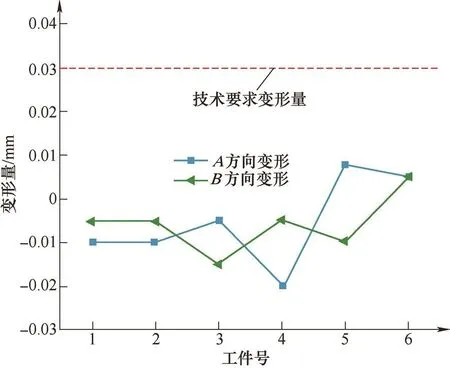

工艺优化后缸体渗氮处理前后,缸体内壁两垂直直径(A和B)方向的直径尺寸变化分布如图5所示,从图5可以看出,通过采用新的装炉方式和侧翼板辅助工装的措施后,最大变形量仅为0.01mm,远远小于缸体内壁直径波动0.03mm的要求,变形得到了很好的控制,所有零件均达到了技术要求。

图5 优化装炉方式后缸体离子渗氮变形分布

4 结束语

本文以带有侧翼的非对称缸体为例,提供了一种改善缸体离子渗氮过程变形量控制的方法。对于非对称缸体零件,结合离子渗氮炉内温度不均匀的特点,通过采取适当的工件摆放方式,可有效解决离子渗氮炉内工件加热温度不均匀的问题。结合必要的辅助工装,可弥补工件个别部位温度偏低的问题,从而达到工件整体均匀加热的目的,最大限度地减小工件变形,提高离子渗氮产品变形的合格率。