浅谈他唑巴坦的合成工艺创新

樊长莹(山东安舜制药有限公司,山东 德州 253611)

0 引言

他唑巴坦是继克拉维酸、舒巴坦之后的一种新型β-内酰胺抑制剂,从药物来源来看,其从舒巴坦衍生物筛选而来。在临床实践中,该抑制剂的适用性极强,其本身具有较强的抑酶效果,而且还能和氨苄西林、阿莫西林、哌拉西林等药物联合使用,临床应用价值极高[1]。近年来,他唑巴坦在临床医学中的应用不断深入,为进一步提升他唑巴坦的应用效果,还应注重其合成工艺的持续优化。本文就他唑巴坦的合成工艺创新方法展开分析。

1 他唑巴坦的物理性质

作为第三代抗菌强增效剂,他唑巴坦分为S 构型和R 构型两种形式,就S 构型而言,其包含了C2、C3两种形态,而R 构型主要为C5形。在常温状态下,他唑巴坦表现为晶体形式,含一定的酸性,酸度系数PKa 为2.1。将他唑巴坦溶于水后,其会表现为两种形式:其一,他唑巴坦在水中以游离酸的姿态存在,该状态下,其溶解度约为5.5g/L;而当他唑巴坦以钠盐的形式存在于水中时,其溶解度一般为500g/L。需注意的是,在水中溶解后,他唑巴坦游离酸可以按照任何比例和DMF 进行互溶;对于有机醇、脂、醚等溶剂而言,其会表现为稍溶、微溶和不溶三种状态[2]。

2 他唑巴坦的合成工艺

2.1 基于舒巴坦原料的他唑巴坦合成

舒巴坦是合成他唑巴坦的一种基本原料,在合成过程中,需要先对舒巴坦进行酯化反应处理,以此来保护羧基、叠氮化、构造三唑环,最终脱保护形成他唑巴坦[3]。从他唑巴坦合成过程来看,这种合成方式的反应线路相对较短,然原材料的成本的较高。同时在反应中,一旦磷位硫被完全砜化,则甲基上很难直接进行叠氮化反应,故而收率较低。这使得该合成工艺在实际生产中的适用性较低,难以进行大规模的他唑巴坦合成生产。

2.2 基于青霉素G钾盐的他唑巴坦合成

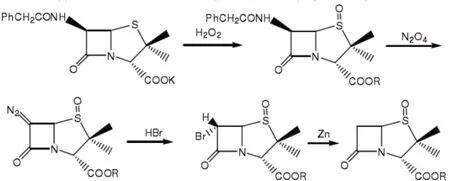

相比于舒巴坦原料,采用青霉素G 钾盐合成他唑巴坦的造价成本较低,然青霉素G 钾盐的来源难度较大,在实际生产中,很难大范围的获得青霉素G 钾盐。同时其生产过程容易产生一定的异构化副产物,副产物分离难度较大,影响了整体收率。需要注意的是,基于青霉素G 钾盐的他唑巴坦合成,其前置环节与6-氨基青霉烷酸不同,后续反应线路相同。就青霉素G 钾盐前置反应环节而言,其基本项目形式如图1 所示。

图1 青霉素G钾盐前置反应环节线路图

2.3 基于6-氨基青霉烷酸的他唑巴坦合成

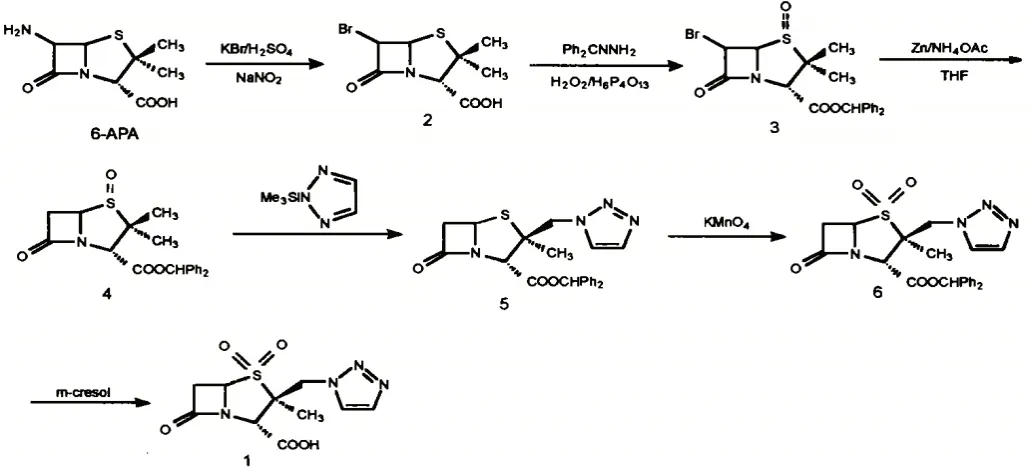

现阶段,工业上多采用6-氨基青霉烷酸为原料来合成他唑巴坦。在实际合成中,前几步一般经过氨基卤化亚砜化、酯化和脱卤素处理,得到青霉烷酸二苯甲脂亚砜中间体。最后两步经过高锰酸钾氧化成砜、间甲酚脱保护得到他唑巴坦。基于6-氨基青霉烷酸的他唑巴坦合成路径如图2 所示。

图2 基于6-氨基青霉烷酸的他唑巴坦合成路径

3 他唑巴坦的合成工艺创新设计

3.1 他唑巴坦的合成工艺创新设计的必要性

他唑巴坦具有强大的抑酶活性作用,其在临床上的应用极为广泛。然而长期以来,受抗生素滥用等因素的影响,细菌的耐药性逐渐增强,这对人们的疾病治疗造成较大困扰。为合理地解决这一问题,人们在疾病治疗时,常常将β-内酰胺酶抗生素与他唑巴坦进行联合使用,这使得药物的抑菌作用提升,且药效作用时间延长。基于此,临床上对于他唑巴坦的需求量不断增加,然而当前他唑巴坦的生产线路较长,收率较低,这使得他唑巴坦的成本较高,基于此,需进行他唑巴坦合成工艺的系统优化和升级[4]。

3.2 他唑巴坦的合成工创新设计思路

从热裂解开环反应开始,一直到上三氮唑环反应,其中间还存在卤代环合反应,这些环节均是合成他唑巴坦的关键环节,其对于后期合成的总收率具有深刻影响。基于此,处于提升他唑巴坦合成收率因素,应从这三个环节对其进行合成工艺创新。

就热裂解开环反应合成工艺改进而言,可采用混合溶剂的方法对其进行优化,然后分析不同反应条件下的他唑巴坦和成情况,并在控制副产物生成的同时,提升产品的整体收率。

而在卤代环合反应工艺优化中,可分析不同卤代环合实际对实际反应结果的影响。该过程中,可采用氢溴酸、亚硝酸钠等试剂,探究该工艺下能否制备出溴代环合物,最后,在单因素分析或正交试验下,选择最优的合成制备工艺。

此外,在上三氮唑环反应工艺优化中,可直接引入三氮唑,这样通过单因素实验,即可探索到他唑巴坦合成的最优条件,进而提高他唑巴坦合成的实际收率和纯度。

4 基于6-氨基青霉烷酸的他唑巴坦的合成工艺创新

4.1 热裂解开环制备工艺改进

基于6-氨基青霉烷酸制备他唑巴坦时,到热裂解开环制备环节,先需要在圆底烧瓶中加入一定的甲苯,随后加入6-氨基青霉烷酸二苯甲酯亚砜和2-巯基苯并噻唑,并对其进行加热回流处理。在加热回流中,搅拌反应1.5h 后,通过分水装置分离出甲苯水混合物,并停止反应,最终通过减压旋蒸获得目标产品。

在对其进行工艺改进时,选择一定体积的圆底烧瓶,反应材料添加顺序与原工艺基本保持一致,所不同之处在于:在甲苯添加时,需增加一定的低沸点溶剂。随后当产生第一滴回流液后,开始就进行计时,并持续反应2h。然后采用分水器将混合液放出,要求从开始回流到停止反应的时间控制在2.5h。将反应后的溶液进行自然降温,并在特定温度下进行旋蒸处理,得到乙醚结晶后,对其进行抽滤和析晶处理,该操作持续两次,最终干燥得到热裂解开环物。研究表明,采用改进工艺合成他唑巴坦时,采用甲苯和环己烷混合液,其反应条件最佳。

4.2 卤代环合反应环节工艺改进

对卤代环合反应环节进行工艺改进时,应注重卤代环合试剂的合理选择。采用溴化铜、无水氯化铜、盐酸/亚硝酸钠等卤带环合试剂[5]。本研究对不同卤代环合试剂的应用进行工艺改进,并通过单因素实验来分析实际合成效果。

就溴化铜而言,改进工艺中将溴化铜和热裂解开环物的配比控制在1:1.9;而二氯甲烷和热裂解开环物的配为7:1;随后控制反应时间为6h,并在-15℃条件下进行反应,反应收率为84.6%。采用该改进工艺进行生产他唑巴坦,成品的收率相对较高,然其反应时间加长,反应温度较低,能耗较大,这对于整体设备的应用要求较高。

采用无水氯化铜做环合试剂材料时,将其与热裂解开环物的配比控制在1:1.3,该条件下,控制反应时间4h,而反应温度保持在-5℃,然后6:1 的要求进行溶剂质量配置,可将反应收率控制在71.2%。该反应过程温度温和,然而价格较为昂贵,反应条件较为苛刻,在工业生产中阻碍较大。

盐酸/亚硝酸钠等环合试剂反应中,盐酸、亚硝酸钠与热裂解开环物的配比控制在3:10:1;同时要求二氯甲烷和热裂解开环物的质量比控制在7:1;随后在-7℃条件下反应4h,并采用8%的四丁基氯化铵进行催化,可将生成物的收率控制在85.4%。

实验表明,采用盐酸/亚硝酸钠作为卤代环合反应试剂时,其整体收率较高,能满足大范围生产需要,即在后期药品生产中,可将其作为卤代环合反应环节的主要工艺,进行实际生产控制。

4.3 上三氮唑环反应工艺改进

在上三氮唑环反应工艺改进中,重点探讨中间体2α-甲基-2β-(1H-1,2,3-三氮唑)甲基青霉烷酸二苯甲酯合成工艺,在弱碱性阴离子交换树脂催化作用下进行产品生产,该过程中,引入三氮唑环进行他唑巴坦产品生产。具体而言,该工艺环节先进行有机溶剂选择。本研究中,基于乙腈/水、丙酮/水和二氯甲烷/水对该环节的工艺进行改进。研究表明,三种溶剂的收率分别为69%、65.8%和48.5%。考虑产品价格、毒性及适用性隐私,最终选择将丙酮/水作为上三氮唑环反应改进工艺制备中的主要试剂。该试剂下,将原料配比控制在1:20,同时溶剂体积配比控制在3.5:1,在40℃环境下,反应15h,可得到65.8%的目标产品,有效地提升了他唑巴坦合成的收率,而且成品质量得以显著提升。

5 结语

他唑巴坦合成工艺对于成品的收率和品质具有重大影响。采用6-氨基青霉烷酸合成他唑巴坦时,传统工艺环节较多,收率较低;针对其工艺,可从热裂解开环反应、卤代环合反应、上三氮唑环反应等环节对其进行工艺创新改进,这样能有效提升他唑巴坦的总收率,满足临床应用需要。