催化油浆过滤器长周期运行技术探讨

蒋明涛 范新睿

摘 要:介绍了中石油云南石化有限公司3.3Mt/a重油催化裂化装置油浆过滤器的运行情况,针对出现的各类瓶颈问题,认真分析研究总结油浆过滤器长周期安全平稳运行技术措施,优化改进,运行效果良好。

关键词:过滤;滤芯;下线压差;长周期

1 油浆过滤器介绍

1.1 概况

云南石化公司重油催化裂化装置处理能力为330万t/a,设计油浆收率为6.9%,于2017年8月投产。油浆过滤器采用上海蓝科石化环保科技股份有限公司工艺包,设计处理量为27t/h,最大处理量为35t/h,由2台预过滤器,2台精过滤器,1台滤饼接收罐,1台干气稳定罐以及相应的配套管线、阀门和系统操作所需要的仪表组成。

1.2 运行模式

两台预过滤器和两台精过滤器按照“同时在线、轮流下线”的方式运行,单台预过滤器和精过滤器串联能够满足总过滤量的要求,当其中一台过滤器达到设定下线压差或设定下线时间,则切除该台过滤器,该过滤器执行回炼油置换、反冲洗排渣、填充等程序,保持其他过滤器正常运行。油浆过滤器操作分自动控制模式和手动方式两种,仪表正常时投用自动控制模式,故障时则改手动方式运行。

2 长周期瓶颈问题分析

云南石化催化油浆过滤器自2017年11月开始运行至今,期间共进行四次检修处理,从中积累大量的运行改造经验,并找出制约油浆过滤器长周期运行的相关问题:①过滤器滤芯因松动或损坏造成泄漏,导致过滤后的浆固含量不合格;②检修后的滤芯未返厂进行离线清洗再生,初始压差变高,过滤器下线周期缩短,冲洗回炼油消耗量增加,影响催化装置产品分布,且滤渣量增加;③仪表问题造成自控程序运行终止,油浆过滤器频繁切除,操作人员工作量增加。针对上述问题与厂家研究相应技术措施并进行实施。

3 长周期运行技术措施

3.1 改进滤芯固定方式

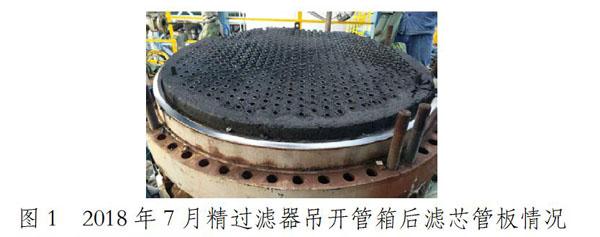

油浆过滤器运行至2018年5月时,过滤后的油浆固含量开始上涨,发现同样的下线周期精过滤器的下线压差降低,推断为过滤器泄漏导致。2018年7月检修打开过滤器封头大盖(见下图),发现滤芯管板上堆满催化剂,通过检修更换滤芯垫片,运行一周后过滤器再次泄漏。2018年11月检修时再次更换滤芯垫片和弹簧垫圈,并增强滤芯螺栓安装扭矩值,但运行效果仍不好。经分析,过滤器下线反吹时会引起滤芯振动,采取螺栓固定的方式,长时间运行则造成滤芯固定垫片松动而泄漏。于是2019年3月检修时滤芯固定则改为焊接模式,并在滤芯末端加装固定托盘,防止滤芯大幅度振动折断滤芯,经此改造基本解决滤芯固定处的泄漏问题。由于旧滤芯末端无固定头,在2019年7月更换新滤芯时,新滤芯进行了改造,避免了滤芯末端固定托盘脱落的情况。

3.2 调整过滤器下线反吹压力

过滤器下线反吹的目的是为了防止滤芯表面形成的滤饼过厚而造成压差过大,损耗滤芯的使用寿命,因此需严格按照下线周期和下线压差执行下线反吹操作。反吹操作的关键是控制反吹压力,反吹压力过低,不能将滤芯滤饼有效脱除,反吹压力过高,则易造成滤芯折断。根据厂家指导要求,反吹压差应不超过0.5MPa,避免反吹压差过大,造成滤芯损坏。滤渣罐的压力与分馏塔基本一致为0.2MPa左右,因此严格控制过滤器的反吹压力不大于0.7MPa。干气稳压罐的进气阀设定为低于0.65MPa时打开,大于0.70MPa时关闭。

3.3 变更回炼油及滤渣流程

精过滤器下线置换时,需使用回炼油作为反冲洗油置换过滤器内的油浆,置换出的滤油浆返回至催化原料罐。单台精过滤器每次下線需使用近6t回炼油。当过滤器运行至后期时下线周期会逐渐缩短,下线频繁,回炼油将大量消耗,造成回炼油罐液位持续下降,为平衡回炼油罐液位,若将轻柴油的重组分压入回炼中,则降低了轻柴油的收率,影响催化装置的经济效益,若降低回炼由返塔量,则造成油浆外甩量下降,油浆密度和固含量上升,均不利于油浆过滤器的长期运行。通过采取将回炼油置换流程改进回炼油罐,回炼油置换流程形成循环,可避免回炼油罐液位持续下降。过滤器产生的滤渣设有两条处理流程,一是返原料罐进提升管回炼,二是送罐区进行处理。通过运行发现,当滤渣返原料罐处理时,易造成原料带催化剂细粉,不利于原料泵长周期运行;同时由于滤渣所含灰分为沉旋分离不出进入分馏塔的催化剂,滤渣返原料罐回炼则造成油浆固含量持续上涨,对油浆系统的磨损增加,过滤器压差增加,下线频次增加,不利于长周期安全平稳运行。因此,滤渣停止进原料罐回炼。

3.4 降缓过滤器压差上涨速度

过滤器压差是油浆过滤器运行的最关键参数,多数炼厂油浆过滤器运行周期短的原因在于滤芯堵塞严重,过滤器压差上涨过快,造成下线频繁而无法维持运行。避免过滤器压差上涨过快的措施:一是设定合适的过滤器下线压差和时间,保证下线反吹效果,下线压差过高和下线时间过长均会造成滤芯表面的滤饼增厚,影响下线反吹效果,造成滤芯堵塞严重;二是采用先进的滤芯形式,非均质金属烧结的滤芯较均质滤芯的压差低,且利于下线反吹;三是根据设计负荷选用大流通面积的滤芯,该滤芯的初始压差小,相同运行时间滤饼层的厚度小,压差上涨速度慢;四是定期进行在线清洗,观察过滤器下线反吹后投用时的初始压差,当初始压差出现上涨时,说明滤芯开始出现堵塞,应及时进行在线清洗,改善滤芯初始压差,避免堵塞严重后在线清洗效果变差,3个月进行在线清洗一次为宜。

3.5 改良自控程序

为减少操作人员工作强度,油浆过滤器运行采用自动控制模式,油浆过滤器投用前对自控程序进行调试,按照程序运行完好,而实际运行时发现由于过滤器设计时液位计下引压点处于油浆入口对面,且油浆入口未设置挡流板,在过滤器运行至填充阶段时,入口切断阀打开的一瞬间,会出现过滤器的液位猛的上涨,然后再回落至正常液位的现象,但当液位猛的上涨超过58%时,按照自控程序过滤器排气阀关闭,则造成过滤器进料缓慢,未能到规定时间投料完成引起故障停运,因此将排气阀关闭条件由液位改为时间,在10t/h的填充速度下20min后关闭排气阀。另外,建议其他炼厂在过滤器壳体设计时可考虑油浆进口处加挡流板或者将液位计口设计在进料口的侧边。

3.6 其他

循环油浆泵切换时会将油浆系统沉积的催化剂细粉搅动起来,造成油浆固含量上升,高达10g/L,易对油浆过滤器造成冲击,过滤压差可快速上涨,下线频繁。因此循环油浆泵切换时应当临时切除油浆过滤器8h左右,待油浆流量稳定,固含量正常后投用。若精过滤器发生泄漏,应及时切除处理,因为精过滤器滤芯采用非均质金属烧结,精过滤器泄漏会造成滤芯内部存有大颗粒催化剂细粉,下线反吹时大颗粒进入滤芯基层而穿不过滤膜,堵塞在基层内,滤芯流通面积下降,过滤器处理量下降,压差上涨过快,均不利与油浆过滤器长周期运行。

4 结论

结合油浆过滤器运行三年的研究和经验总结,开展油浆过滤器长周期攻关后,得出油浆过滤器滤芯固采取焊接方式、采用自动操作模式、优化下线操作、定期在线清洗、使用大流通滤芯等技术措施均有利于油浆过滤器长周期平稳运行。自2019年8月油浆过滤器检修后投用,已连续运行一年,运行效果良好,精过滤器下线周期达到12h,下线前压差基本维持在70kPa以下,过滤后油浆的固含量(灼烧法)为50mg/kg,满足焦化装置原料要求,经济效益明显。

参考文献:

[1]张晓方,卜亿峰,门卓武等.过滤器技术在油浆分离中的应用[J].化工进展,2016,35(12):3746-3752.

作者简介:

蒋明涛(1985- ),男,广西全州人,本科,中石油云南石化有限公司生产一部工程师。