沿程加热气泡泵流动沸腾特性及影响机理

(东华大学 环境科学与工程学院,上海 201620)

0 引言

无泵吸收式制冷系统的主要特点是用气泡泵(又称热虹吸泵)取代机械泵将浓溶液从较低位置的发生器提升到较高位置的气液分离器,使之获得足以克服系统阻力的位能,实现制冷系统中的自然循环[1-4]。气泡泵是无泵吸收式制冷系统的核心部件,起到发生器和机械泵的作用,使溶液实现无泵循环。它具有无活动部件、系统稳定、噪声低的特点,而且运行无需电能,在冷却系统及太阳能吸收式制冷系统中具有广阔的应用前景[5-6]。

按照加热方式不同,气泡泵有底部加热和沿程加热两种结构形式,适用场合有所区别[1,7-8]:前者通常由底部发生器和绝热提升管组成,适合于加热区域小,热流密度大的场合,需要燃气、高温烟气等为发生器提供热源;后者通常由提升管兼发生器,适合于受热面积大,热流密度小的场合,有利于太阳热能及低品位废热回收利用等。从流动和传热角度分析,2种加热方式也存在明显区别。在底部加热方式下,工质在底部发生器受热沸腾产生气泡,进入提升管,与液体在上升过程中形成气液两相流,最终被提升至气液分离器。提升管保持绝热,流体在上升过程中流态基本不变[9-10]。在沿程加热方式下,流体在提升管内受热沸腾产生气泡,流态变化更加复杂[11-12]。现阶段,国内外学者对底部加热虹吸泵研究较多,对沿程加热虹吸泵的研究相对较少[1-4]。随着节能减排工作的推进,沿程加热气泡泵的优势正逐渐受到关注。方甲闯等[5]搭建了小型弦月形通道无泵溴化锂吸收式制冷试验台,研究表明采用弦月形沿程加热通道,可以强化传热,降低溶液沸腾换热的过热度,实现较低温度下(70~80 ℃)的启动和运行。Rattner等[13]采用套管式沿程加热提升管,矿物油在套管流动放热,汽水混合物在内管受热流动沸腾。试验表明,当热油温度比水的沸腾温度高11 ℃,气泡泵可以较好地启动运行,这是由于传热面积加大,可以有效降低热流密度,有助于利用低品位热源。叶志秦等[14]搭建了一套沿程加热气泡泵试验装置,研究了加热功率、沉浸比、系统初压力、提升管入口工质温度对液体提升量和提升效率的影响。在课题组前期研究工作的基础上[14-15],本文以水为工质,通过可视化试验,重点研究沿程加热气泡泵的流动沸腾特性及影响机理。

1 试验装置及试验方法

1.1 试验装置

试验装置如图1所示,工作过程如下:工质在提升管中被沿程加热,随着温度的升高,提升管中的工质开始沸腾,产生大量气泡,最后气泡与液体工质被提升到气液分离器,气体被分离至冷凝器,液体则回流到高位储液器,进入冷凝器的气体被冷凝成液体后流到高位储液器,高位储液器的循环工质再流回低位储液器,完成一个循环。

图1 试验装置示意

几何结构及运行参数是影响气泡泵运行的2个关键因素。本文主要研究运行参数,如加热功率、沉浸高度、系统压力及入口过冷度等对流动沸腾特性的影响机理。对于几何结构及尺寸,在试验中维持不变。文献研究表明,随着管径的增加,摩擦阻力下降,有利于气泡泵运行和流量增加;但是管径太大或提升高度增加,会影响气泡泵的运行,甚至停止[1]。通常的管径范围是5~14 mm,管长 0.2~2.0 mm[1,8,12,16]。另外,增加提升管数量有利于气泡泵的稳定运行及流量增加[10]。因此,本文提升管由3根内径为8 mm,长度为930 mm的不锈钢管并联组成,其中一根提升管出口段由长度为100 mm 的玻璃石英管制成,用相机拍摄流态,相机帧率240 s-1。每根提升管采用功率为400 W的加热带加热,加热功率由调压器和电子功率计控制。为减少散热损失,保温采用玻璃纤维外加伴热带处理。需要测量的参数测量仪器规格见表1。

表1 测量仪器规格

1.2 试验方法

通过调压器控制加热功率,考虑到加热带的额定加热功率和试验安全,加热功率范围为200~1 000 W;提升高度L=1.2 m保持不变,通过调节储液桶中液位H控制沉浸高度;利用小型真空泵改变系统压力,20~100 kPa;通过预加热盘管控制低位储液桶温度来控制入口过冷度,8~45 ℃。入口过冷度定义为一定压力下,提升管入口段液体温度与相应压力下饱和温度的差值。

每个工况下,从启动到稳定运行,经历时间约1.5 h。提升液体的瞬态流量采用科式质量流量计在线测量;等工况稳定后,持续时间约45~60 min,用于测量平均蒸汽流量,以及计算平均液体提升量。蒸汽流量通过测量冷凝水流量间接测量:当系统稳定时,关闭冷凝器下方截止阀,当冷凝水液面到达透明玻璃石英管的零刻度线时,用秒表开始计时;当冷凝水液面到达玻璃石英管最高刻度线时,停止计时,计算出冷凝水的流量,重复5次,取平均值。

2 试验结果及分析

2.1 加热功率对流动沸腾特性的影响

设定提升管入口过冷度15 ℃,系统初始压力为一个大气压,浸没高度分别在580,660,740,820 mm时,研究加热功率对提升管流动性能的影响。

图2示出平均液体提升量与蒸汽产量随加热功率的变化曲线。

图2 加热功率对平均流量的影响

随着加热功率的增加,蒸汽产量接近线性增加;液体提升量的变化比较复杂。在沉浸高度较低时(580,660 mm),随着加热功率的增加,气泡泵的液体提升量先增加而后减少,呈抛物线趋势;加热功率600 W时,液体提升量最大。沉浸高度较高时(740,820 mm),没有发现液体提升量下降趋势,但是高功率时增加速率明显下降,曲线趋于平缓,说明最佳加热功率应大于1 000 W,超出本试验的额定功率及安全限制。因此,下面以H=580,660 mm为例,分析加热功率对流动沸腾特性的影响,如流型及流态演变、瞬时液体提升量波动及流动稳定性等随加热功率的变化规律。

观察提升管出口段的流态(如图3所示,H=660 mm)可以发现,当加热功率较低时(200,300 W),蒸汽产生量较少,流速较慢,气泡呈现非常明显的弹状流,气弹头部圆润,此时液体提升量较少;随着加热功率增加(400,500 W),蒸汽产生量增大,流速加快,气弹发生破裂,所提升的液柱开始震荡,流态逐渐转变;当加热功率为600,700 W时,提升管出口处的流态呈现明显的搅拌流特征,液体提升量最大;继续增加功率(800,1 000 W),蒸汽量剧增,流动速度极快,气液交界面呈波状流动,气芯卷吸的液量增加,流态开始从搅拌流向环状流转变,液体提升量逐渐减小。White[16]对底部加热气泡泵的研究中也得出了类似结论,认为搅拌流状态下,流体提升性能最高。最佳加热功率值大小与沉浸高度、进口过冷度和系统初压力等因素有关,有待进一步研究。增加沉浸高度,搅拌流态对应的加热功率随之增加。

图3 不同加热功率下提升管出口流型(H=660 mm)

分析液体提升量的瞬时波动曲线(如图4所示,H=580 mm),可以发现:当加热功率较低(300,500 W)时,流量的波动幅度较大,局部时刻出现断流,流动不稳定;增加功率,流量波动幅度减少,平均流量增加,流动趋于稳定;当加热功率为700 W时,平均液体提升量最大,此时提升管出口观察到明显的搅拌流状态;进一步增加功率,如900 W时,平均液体提升量反而减少,同时提升管出口流型逐渐向环状流转变。随着沉浸高度的增加,如H=660 mm,流动稳定性明显改善,即使在小加热功率下,断流现象也较少发生。

图4 不同加热功率下液体提升量波动曲线(H=580 mm)

2.2 沉浸高度对流动沸腾特性的影响

设定提升管入口过冷度15 ℃,系统初始压力为一个大气压,加热功率分别为400,600,800,1 000 W时,研究浸没高度对提升管流动性能的影响。

图5示出了平均液体提升量与蒸汽产量随沉浸高度的变化曲线。

图5 沉浸高度对平均流量的影响

从图可以看出,在给定加热功率下,随着沉浸高度的增加,液体提升量增加,但蒸汽产生量减少。如加热功率600 W时,当浸没高度从580 mm增加到820 mm时,液体提升量从3.97 kg/h增加到11.69 kg/h,液体提升量是增加了1.9倍,蒸汽产生量从0.75 kg/h减少至0.44 kg/h,蒸汽产生量减少41%。这是由于:增加沉浸高度,气泡泵的驱动力(热虹吸作用产生的静压头)越大,而气泡泵的净提升高度(提升管内液体的泵送距离)缩短,较大的驱动力容易实现较小的净提升高度,因而系统的循环流速增加,流动更加稳定(如图6所示),但同时液体在提升管内停留时间缩短,影响蒸汽产生量。

图6 不同沉浸高度下液体提升量波动曲线

Koyfman等[17]在底部加热气泡泵的试验研究中有类似发现,并认为对于制冷系统,蒸汽产生量的多少对应着制冷量的大小,因而建议,在保证系统稳定运行的前提下,尽可能采用较低的沉浸高度。综合考虑系统稳定性及制冷量,应合理选择沉浸高度,其值大小与提升高度及管径,加热量,系统初压力及进口过冷度,工质种类等有关,有待进一步确定。

在试验过程中,我们还观察到液体在提升管出口处存在一定的回流现象。对于沿程加热气泡泵,流体在提升管内的泵送过程类似于接力上升的过程:一个气弹推送一段液柱,有可能在到达提升管出口前动能不足,气弹破裂,液体沿着四周壁面向下回流,接着被下一段气弹推送到更高位置,最终被泵送到气液分离器。从图6可以看出,在相同加热功率下,当浸没高度较低时,流动不稳定,平均液体提升量相对较小。这正是由于此工况下,液体在提升管内泵送距离较长,容易发生气弹破裂,回流现象较多导致的。

2.3 入口过冷度对流动沸腾特性的影响

图7示出浸没高度660 mm,系统初始压力为一个大气压,加热功率分别为400,600,800 W时,液体提升量与蒸汽量随进口过冷度的变化曲线。

图7 入口过冷度对平均流量的影响

从图可以看出,随着入口过冷度减少,液体提升量及蒸汽产量显著增加。如加热功率为600 W时,当过冷度从25 ℃减少至8 ℃时,液体提升量从5.92 kg/h增加至9.30 kg/h,液体提升量增加了57%,蒸汽产量从0.54 kg/h增加至0.78 kg/h,蒸汽量增加了44 %。对于不饱和工质,提升管对液体的提升主要分2个阶段:(1)不饱和工质进入提升管,在沿程加热下,温度达到饱和的同时液体被提升到一定高度。在这一阶段,工质只是在热虹吸的作用下被提升。(2)饱和液体沸腾,产生大量气泡,管内工质形成气液两相流,流态由泡状流向弹状流发展。这一阶段工质在气泡做功以及热虹吸的双重作用下,被提升至气液分离器。因此,就提升能力来说,第二阶段比第一阶段强。当入口过冷度较小时,工质经历第一阶段时间短,更多时间处在提升性能更好的第二阶段。

观察提升管出口流动状况(如图8所示,400 W),当入口过冷度较高时(45,35℃),蒸汽产生量较少,气弹轮廓清晰可见,且流速较慢;随着过冷度减少(25,15℃),蒸汽产生量增加,此时气弹头部和液柱开始振荡,流速较快,流态逐渐由弹状流向搅拌流转变;当过冷度降为8 ℃时,蒸汽产生更多,流速更快,液柱和气弹振荡加强,搅拌流特征更加明显。在加热功率为600 W时也可以看到类似的流型变化。

图8 不同入口过冷度下提升管出口流型

比较瞬时液体流量曲线(如图9所示,600 W),可以发现,当入口过冷度较高时(35 ℃),液体提升不稳定,局部时刻出现断流,流量波动幅度较大;入口过冷度较低时(15 ℃),流量波动幅度减少,平均液体提升量显著增加。

图9 不同过冷度下液体提升量波动曲线

2.4 系统初始压力对流动沸腾特性的影响

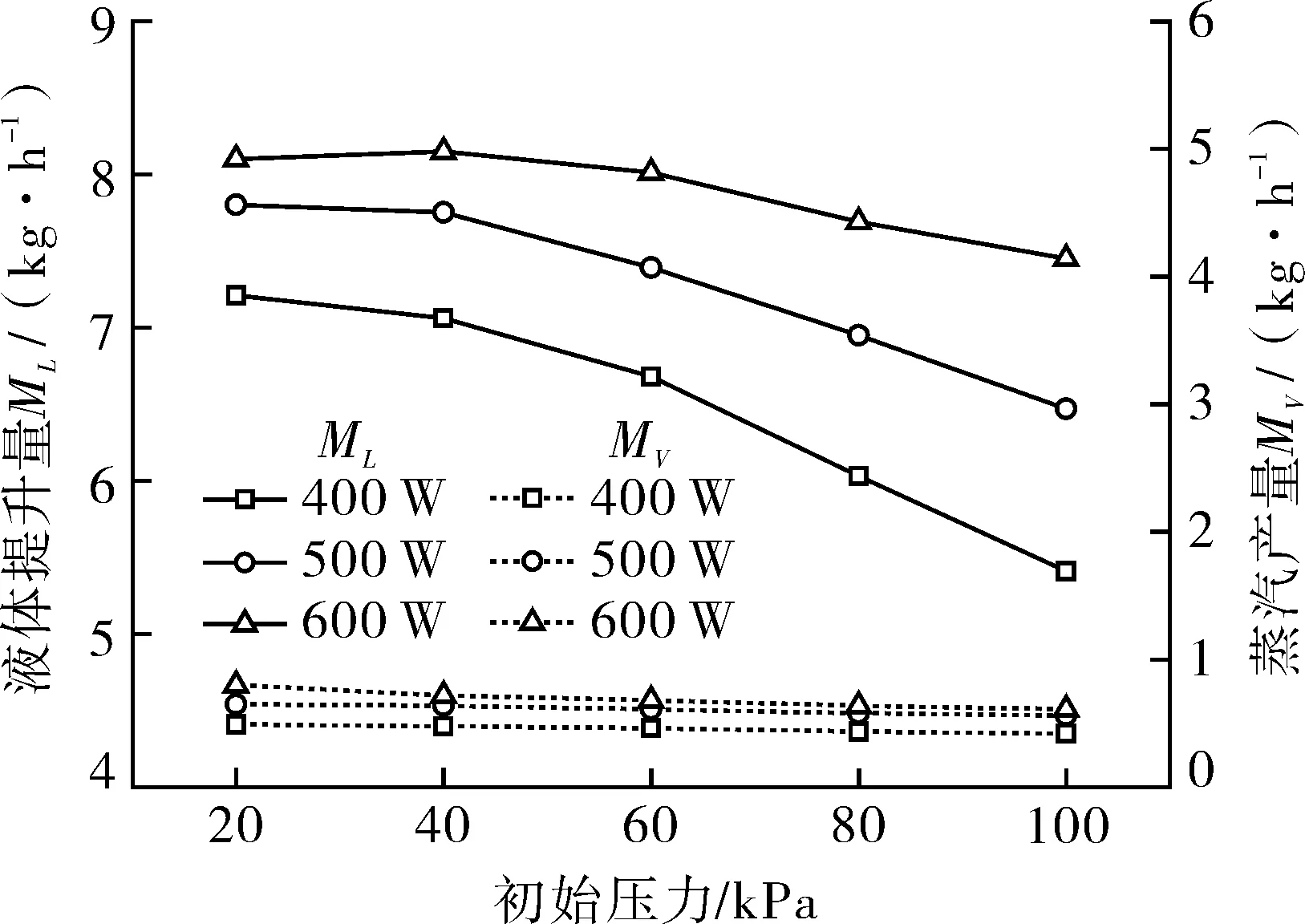

图10示出了提升管入口过冷度15 ℃,浸没高度为660 mm,加热功率分别为400,500,600 W时,液体提升量与蒸汽量随系统初压力的变化曲线。

图10 系统初压力对平均流量的影响

研究结果显示:在低加热功率下(如400,500 W),随着系统初始压力减小,液体提升量及蒸汽产生量明显增加。如加热功率为500 W时,当系统初压力从100 kPa降低到20 kPa时,液体提升量从6.47 kg/h增加到7.80 kg/h,液体提升量增加了21%,蒸汽产生量从0.56 kg/h增加到0.65 kg/h,蒸汽量增加了16%;提升管出口段由弹状流逐渐向搅拌流转变。在高加热功率下(如600 W),随着初始压力的降低,液体提升量增加趋缓,提升管出口基本处于搅拌流状态,并有向环状流转变的趋势。

3 结论

(1)加热功率及沉浸高度是决定气泡泵提升性能及流动状态的关键因素。在低加热功率下,流动呈现间歇特征,局部时刻出现断流。随着加热功率增加,流动趋于稳定性,蒸汽产生量线性增加,液体提升量先增加而后减少。存在一个最佳加热功率,使得液体提升量最大,在提升管出口呈搅拌流状态。有关最佳加热功率及其影响因素,有待进一步研究。

(2)液体在提升管内的泵送过程类似于一个接力上升的过程,存在回流现象。随着浸没高度的增加,泵送距离相应缩短,回流现象减少,流动趋于稳定;同时系统循环流速增加,液体提升量随着增加,但是蒸汽产生量减小,将会影响系统制冷量。因此,在设计制冷系统时,应综合考虑系统稳定性及制冷量,合理选择沉浸高度范围,有待进一步研究。

(3)当入口过冷度较高时,液体提升性能不稳定,局部时刻断流;随着入口过冷度降低,液体提升量及蒸汽产量显著增加,提升管出口流态由弹状流向搅拌流转变。

(4)在低加热功率下,随着系统初始压力减小,液体提升量及蒸汽产生量明显增加;提升管出口段由弹状流逐渐向搅拌流转变;在高加热功率下,随着初始压力的降低,液体提升量增加趋缓,提升管出口段基本处于搅拌流状态,并有向环状流转变的趋势。