压力仪表设备全能检定装置研究

郭晓冉,张 军,雷正伟,华 翔,刘 福

(1.解放军32181 部队,石家庄 050000;2.河北省电子信息产品监督检验院,石家庄 050000)

0 引言

在工业生产、科学研究、国防建设、武器装备保障等领域中,压力是一个非常重要的检测参数[1]。压力仪表设备是要求强制检定的仪表[2],各类压力仪器仪表大量应用于生产、试验以及部队各级武器装备保障机构,其对压力信号进行显示、记录、监控、调节。近年来随着传感器技术的发展,压力传感器也得到广泛应用,压力传感器作为某些装备、设施的前端测量和数据采集设备,承担着压力测量、自动控制等作用,广泛应用于航空航天、遥感测量、武器装备等领域[3],其测量结果准确与否,直接影响着装备测量和保障任务的顺利进行[4-8]。由此可见,压力仪器仪表及压力传感器测量结果的准确可靠十分重要。

压力仪表设备主要有气压类和液压类,具体有一般压力表、精密压力表、压力传感器等,用于检定压力仪表设备的装置主要也是分为气压检定类和液压检定类[9]。如果要同时满足气压及液压仪表的计量检定要求,按照常规气压液压检定装置设计,需要同时配备一套气压源及一套液压源。一般情况下,具备输出压力(3.5~6)MPa 的空气压缩机,其体积达到了300 mm×350 mm×300 mm,重量达20 kg,很难满足部队巡检中装备计量检定装置机动性和灵活性的要求[10]。文中研究设计了一种油气一体化的全能压力仪表设备检定装置,通过采用油气增压技术,使得气压源可以采用大气这种低压气体作为介质,减少了现有技术中气压类压力仪表设备检定装置中诸如空气压缩机等体积、重量均比较大的设备,有效减少了检定装置的整体体积和重量,同时能够实现气压的大量程(3.5~6)MPa 检定要求。

通过将一个液压类仪表设备检定装置和一个气压类仪表设备检定装置进行整合,使其具有两种检定功能,并由同一套控制系统控制,形成一个一体化的系统,然后配上数据处理模块,可以对整个装置内的重要部件进行数据采集、处理、生成报表,实现完整的压力计量检定功能,自动化程度高,使用更加灵活,适用于部队野外计量巡检中装备压力仪表设备的计量检定。

1 计量需求分析

1.1 被检仪表技术指标

通过对武器装备中大部分压力表和压力传感器的技术指标分析,得出仪表设备主要测量范围及测量误差要求如下:

气压表:(0~0.16)MPa 的0.25 级精密压力仪表、(0~4)MPa 的2.5 级压力仪表;

液压表:(0~6)MPa 的2.5 级仪表、(0~60)MPa的2.5 级仪表;

压力传感器:(0~5)MPa 的0.5 级传感器。

1.2 检定装置功能要求

检定装置作为一般压力表、精密压力表及压力传感器的计量保障装备,能够按照需求产生标准气压及液压,可自动完成对气压类、液压类仪表和压力传感器的检定和校准任务。主要功能如下:

1)具备对微气压压力测量设备和一般气压(含高气压)压力测量设备进行计量检定、校准或测试的能力;

2)具备对液压压力测量设备进行计量检定、校准或测试的能力;

3)具备实时自动采集处理测量数据的能力,可替代传统手动检定,提高检定效率,减少人为误差;

4)能够根据不同检定规程的要求,实现自动化、半自动化检定。

2 总体设计

检定装置主要由硬件系统及软件系统组成。硬件系统的主要作用是为被检压力仪表提供标准压力源和标准压力数值。根据被检压力仪表的使用要求不同,系统需提供气压源和液压源,并能控制气压源与液压源的工作转换。系统软件主要由系统硬件控制程序和检定程序组成,能够实时采集与处理数据,实现计量检定的自动化。检定装置可装配于装备计量检定车上,执行机动计量保障任务。

2.1 硬件设计

检定装置硬件组成如图1 所示,主要可分为4部分:高精度气压液压源部分、压力调节及稳定控制部分、压力标准器部分、数据采集及显示部分等。

图1 检定装置结构示意图

2.1.1 高精度气压液压源

高精度气压液压源部分为压力计量检定装置的能源模块,提供满足要求的(0~0.16)Mpa 的微气压、(0~6)MPa 的气压以及(0~60)MPa 的液压。

高精度气压液压源为气压压力仪表、液压压力仪表的计量检定提供所需的压力及流量。主要由不锈钢油箱系统、集成阀块、管路系统、电机泵、冷却系统、电气控制、油气增压装置、电动气泵组成,如图2 所示,其中油气增压装置实现油与气隔离,并实现气压源中气体的检定气压从低压状态变成高压状态,达到6 MPa 的气压计量检定要求。油气增压装置的工作原理为:采用高压油缸与一个增压气缸结合为一体式增压装置,以油压作为动力,利用增压装置大小活塞面积之比例,通过两位四通换向阀往复运动,从而不断地对大气压力增压,可将大气的低压提高数十倍,使其达到气压压力仪表的计量检定要求,供气压计量检定使用。通过油气增压装置可以实现与超高压液压回路的一体化设计,从而在满足技术要求的情况下使得系统体积得到大幅缩小。

图2 高精度压力源组成

2.1.2 压力调节及稳定控制部分

压力调节及稳定控制部分为压力计量检定系统的稳定控制模块,对气压液压源输出的压力进行压力调节及稳定控制,防止压力的过冲,从而稳定输出设定的气压压力或液压压力。由精密流量调节阀、比例溢流阀、高速二位三通换向阀、高速二位二通阀、超高压压力传感器、气压储气罐、气压稳定器、超高压蓄压器、中压蓄压器及检定接口等组成。

2.1.3 压力标准器

压力标准器部分可分为微气压标准、气压标准和液压标准,主要为压力计量检定提供标准压力值,用于与被检压力表比对。

1)气压压力标准器

微气压压力标准器:根据JJG49-2013《弹簧管式精密压力表和真空表》检定规程[11]规定,压力标准器的允许误差绝对值应不大于被检精密表允许误差绝对值的1/4。根据被检精密压力表允许误差为0.25 级,选择微气压标准器的允许误差应不大于0.05 级。因此,选取压力标准器的测量范围:(0~0.2)MPa,允许误差:±0.05%。

一般气压压力标准器:根据JJG52-2013《弹性元件式一般压力表、压力真空表、真空表》检定规程[12]及JJG860-2015《压力传感器(静态)》检定规程[13]规定,压力标准器基本误差是被检压力传感器基本误差的1/3,一般压力表标准器准确度等级为被检压力仪表基本误差的1/4,因此,气压标准器选型时应满足其基本误差为±0.17 %。因此,选取压力标准器的测量范围:(0~20)MPa,测量误差:±0.075%。

2)液压压力标准器

液压压力标准器:根据JJG52-2013《弹性元件式一般压力表、压力真空表、真空表》检定规程[12]规定,压力标准器的最大误差需为被检压力仪表最大允差的1/4。液压检定系统中需要检定的压力仪表准确度等级为2.5 级,从而标准器的准确度等级优于0.5 级。因此,选择压力标准器的测量范围:(0~70)MPa,测量误差:±0.075%。

2.1.4 数据采集及显示部分

数据采集及显示部分对被检压力表和压力传感器及压力标准器的输出进行数据采集、处理、生成报表,并与气压液压源及压力调节及稳定控制组成一个闭环控制系统,实现检定装置的完整计量检定功能。该部分采用先进的微电子技术及微机辅助测控技术,对检定系统的状态进行监控、检定数据自动采集和处理、检定报告的打印等工作。同时能够实现油温控制及显示、液位检测、过滤器堵塞报警、电机运行指示、换向阀通电指示、压力显示、各种安全状态监控及显示等。

2.2 检定原理

压力检定的基本工作过程是:将静态压力同时施加在压力标准器及被检压力表上,并记录压力标准器示值及被检压力表在此压力作用下输出值的对应关系,在等间隔(或近似等间隔)的不同压力点上按照进程、回程的顺序重复以上过程,可得到被检压力表标准输入值与输出值的对应关系,从而对被检压力表的性能指标进行评定。

因此,检定装置的检定原理是:采用比对法,数据采集及显示部分中电气控制部分驱动高精度气压液压源,产生所需的气压压力或液压压力,经过压力调节及稳定控制部分后,同步输出给被测压力表及压力标准器,压力标准器与被检压力表的测量数据经数据采集后进行处理及反馈控制,使得压力标准器测试的系统压力(气压或液压)稳定在设定值。此时,使用处理软件对压力标准器与被检压力表的测量数据进行比对、记录与数据处理,并根据预设的检定规程判定被检表是否合格,输出结果。

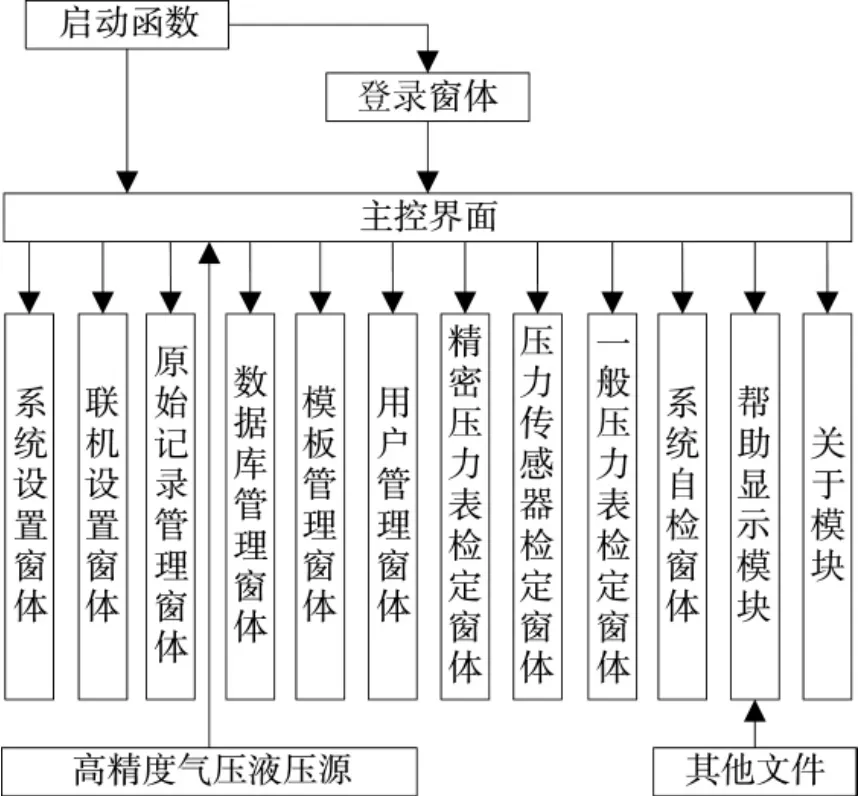

2.3 软件设计

通过相应软件开发技术、数据库技术完成软件功能开发、人机交互设计,实现检定装置的功能需求。软件部分主要由硬件控制程序和检定程序组成,按照检定装置的功能需求,详细设计了各功能模块,能够实时采集与处理数据,实现压力仪表及压力传感器设备检定的自动化、数字化管理。

2.3.1 软件系统结构

软件以窗体为划分单位,按照功能进行组合,其系统结构即窗体结构如图3 所示。主要功能包括:系统用户注册、启动密码设定或修改等功能;对用户的权限管理,不同类型的用户具备不同的系统访问权限,具体分为超级用户与一般用户;实施对压力传感器、一般压力表、精密压力表的校准或检定,检定过程严格按照相应检定规程,在其量程范围内选择多个数值点进行正行程和反行程的测试;在测试、校准或检定完成后,程序对其结果进行分析和处理,并把检定信息及时储存于相应数据库中。

图3 软件窗体结构图

3 系统不确定度分析与评定

检定装置的测量不确定度是衡量计量检定/校准工作可靠性的重要指标,也是衡量被检压力仪表设备溯源结果的主要依据。为保证检定装置对压力仪表设备测量的准确度,需对测量不确定度进行评定。

3.1 测量不确定度分析

主要从设备测量精度、测量环境等方面分析系统不确定度来源:

1)压力标准器分辨力引入:压力标准器的分辨力是影响系统测量不准确的一个因素。

2)压力标准器测量精度引入:压力标准器本身存在测量误差,其引入的不确定度分量。

3)标准压力传感器温漂引入:标准压力传感器随温度变化产生的不稳定性引入的误差,由于标准压力传感器采用了石英谐振传感器,该传感器在(0~50)℃范围内进行了温度补偿,所以该项误差可以忽略不计。

4)A/D 模块引入:A/D 模块的作用是将被检仪器输出的电流或电压模拟信号转换为数字量,以便于计算机对其进行采集、处理。

5)检定环境对系统影响:系统工作环境的温度变化对测量结果的影响,由于检定时严格按照检定规程要求控制环境温度,因此,该项引入的误差可忽略不计。

3.2 系统测量不确定度评定

3.2.1 A 类不确定度评定

A 类不确定度是指测量重复性引入的不确定度分量,因本检定装置无测量重复性数据,此项忽略。

3.2.2 B 类不确定度评定

B 类不确定度评定主要指由测量标准装置引入的误差。

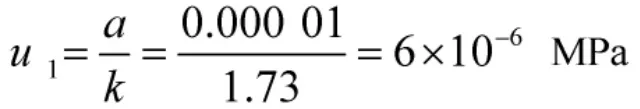

1)压力标准器的最小分辨力引入的不确定度u1

微气压压力标准器的最小分辨力为0.00001MPa,服从均匀分布,由其引入的测量不确定度为:

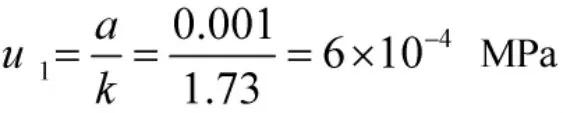

一般气压压力标准器的最小分辨力为0.001 MPa,服从均匀分布,由其引入的测量不确定度为:

液压压力标准器的最小分辨率为0.01 MPa,同上,由其引入的测量不确定度为:

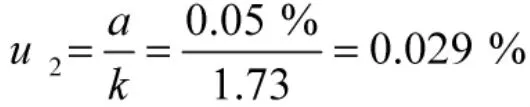

2)压力标准器的测量精度的不确定度u2

微气压压力标准器的测量精度为0.05%,服从均匀分布,由其引入的测量不确定度为:

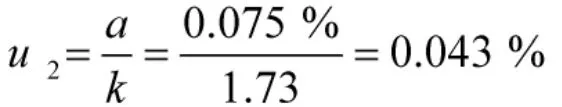

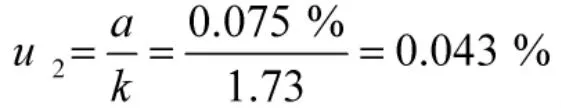

一般气压压力标准器的测量精度为0.075%,服从均匀分布,由其引入的测量不确定度为:

液压压力标准器的测量精度为0.075%,服从均匀分布,由其引入的测量不确定度为:

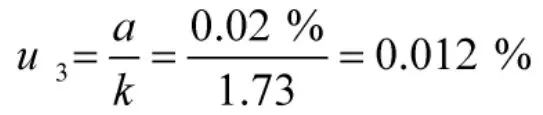

3)A/D 模块引入不确定度u3

A/D 模块的实测精度为0.02%,服从均匀分布:

3.2.3 合成标准不确定度uc

3.2.4 扩展不确定度U

结论:该压力检定装置的扩展不确定度不大于被检压力表、压力传感器准确度的1/4,满足技术指标的要求,适用于气压、液压仪表设备的计量检定。

4 结论

通过分析武器装备中配套的常见压力仪表、精密压力表及压力传感器的计量保障需求,研究设计了一种压力仪表设备全能检定装置,将液压类仪表设备的检定装置和气压类仪表设备的检定装置进行整合,使其具备对气压仪表、液压仪表和压力传感器等压力仪表设备进行计量检定、校准或测试的能力;油气增压装置的设计,使得气压源可以采用大气这种低压气体作为介质,减少了空气压缩机等体积、重量均比较大的设备。该系统自动化程度高,使用灵活,适用于外场压力计量,尤其是部队遂行计量保障中装备压力仪表的检定。