烧结机机尾导料槽磨损原因分析及改进

王 伟,于 霞,刘近军

(青岛特殊钢铁有限公司,山东 青岛266000)

1 前 言

烧结机尾导料槽是烧结设备中承受冲击力和高温最大的设备,导料槽的使用寿命和导料效果是制约烧结生产线连续生产和提高产量的重要环节之一。青岛特钢先后6 条烧结生产线中有纵向钢轨形式、纵向方钢形式、格栅方格形式和阶梯形式等多种形式的导料槽,各种形式的导料槽因在生产中要承受高温烧结矿的下料冲击、磨损及高温氧化,使用寿命均不理想。现阶段,烧结机机尾导料槽结构形式基本一致,整个导料槽包括底座、槽本体、刮料耐磨块、挡料耐磨块和侧护板。其中槽本体包括侧护板,多级阶梯、前立板和阶梯底板。大烧结机一般采用焊接结构或开拆卸料斗结构,生产工况条件恶劣,导料槽的进、出料端和槽体容易磨损和高温氧化,寿命较短。

2 原因分析

2.1 导料槽本体易磨损

导料槽处于恶劣工况条件下使用,烧结饼温度高达800 ℃以上,在受高温和高冲击的持续作用下,本体阶梯网格及加强筋板很快出现磨损、疲劳撕裂现象,且底板受高温影响容易氧化变形,每次检修都需要安排大量的人力清料,用钢板焊补磨损部位或更换耐磨块,导料槽整体使用寿命不到1 a。

2.2 阶梯结构设计缺陷

阶梯网格导料槽本体内刮料耐磨块、耐磨筋板受冲击及高温氧化极易磨损,底板易变形,每次检修焊补的阶梯网格板容易受冲击和高温开焊脱落,在成品烧结矿的冲击下进入单辊破碎机,造成堵料、单辊破碎机断齿、减速机损坏或电机过电流停机等设备事故。

2.3 料流的冲击

烧结单辊导料槽原设计为阶梯形式结构,导流槽本体内角度约60°,导料槽位置处工况条件恶劣,由于本体内自然坡度较大存不住料,槽本体在高温烧结矿的冲击下很容易磨损、变形、脱落。原设计有网格板组成的耐磨筋、耐磨块组成格栅式存料,但在使用过程中由于本体内自然角度大,存不住料,耐磨筋、耐磨块表面仍直接受烧结矿冲击磨损,无法有效存料,导致磨损量较大。青岛特钢在生产过程中选用过多种形式耐磨材料,效果均不明显。

2.4 高温氧化

青岛特钢烧结机台车面与单辊破碎机破碎面相对高度差>3.5 m,烧结机台车下料时,热烧结矿的温度在750 ℃左右。因通过高料层工艺改造,烧结机台车料层由750 mm 提高到900 mm,单节台车的烧结饼重量为9.72 t,台车卸料点与导料槽本体落差为3 m,整车料饼对导料槽本体冲击力较大。为保证环冷机发电效果烧结矿终点温度控制较高,导料槽本体是不间断地在500 ℃左右物料温度下工作,其槽本体中下部和出料端长期受高温烧结矿磨损冲击,磨损最严重。同时,导料槽本体始终在高温下运行,本体钢结构材料也受高温氧化,加速了导料槽本体磨损,致使其使用寿命较短。综上所述,导料槽本体由于工作环境恶劣,受冲击力大且受高温氧化和磨损而失效。检修维护工作量大、工作环境恶劣。因检修空间狭小和受高温影响,每次检修从停机到清料、更换焊补,需要6 人用时13 h。并且一次修复后使用寿命最大为40 d左右,达不到2个月定修1次的要求。单辊导料槽成为烧结作业区制约生产、影响作业率、影响定修时间的主要因素之一。

2.5 冲蚀速度和冲蚀角度

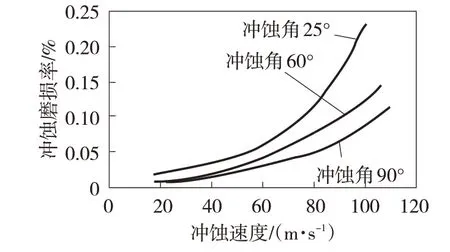

根据理论,冲蚀速度和冲蚀角度的关系如图1所示。

图1 冲蚀磨损率和冲蚀速度的关系

通过理论和生产实践证明,冲蚀角和冲蚀速度是影响磨损率的重要原因,直接影响导料槽本体的使用寿命。

3 单辊导料槽本体的改进措施

针对青岛特钢单辊导料槽设备存在的问题,通过理论分析和多次试验研究,确定对导料槽的受料角度进行改造。

3.1 分层提高导料槽出口段挡料高度

导料槽的改进主要是改变存料角度、减少下料时的冲击,形成有效料磨料保护层和隔温层。针对原设备存在的缺陷,通过理论分析和现场测绘并逐步试验,将原来导料槽出料口最下端的挡料块台阶由300 mm 加高到700 mm,第二台阶的挡料块加高到500 mm,并在顶部加装耐磨块。改造后的导料槽增大了导料槽的容积,使烧结矿在导料槽内部积料增加,整个导料槽被烧结矿覆盖,导料槽整体表面存料,冲蚀角度增大从而使导料槽导料角度形成自然物料堆角。增加了存料的高度,导料槽表面形成了全覆盖,高温烧结矿无法直接冲击、磨损导料槽,延长了导料槽使用寿命和检修周期,缩短了单次检修所需要的时间。新设计导槽采用降低物料落差,料堆缓冲,利用料磨料的形式,同时因为表面整体存料,烧结机台车高温料下料时只在存料表面,使得存料不但形成料磨料耐冲击层并且对导料槽底板的隔热层起到温度隔离,减少了高温烧结矿对导料层钢结构表面的高温氧化和冲击磨损,从而延长了导料槽的使用寿命,避免了结构高温氧化、强度下降和磨损量。改造后导料槽本体结构见图2。

经过以上措施的实施,以2017年1—3月为改造前基准期,4—8月为改造后对比期,统计数据表明,挡料块增高实施后,导料槽磨损量平均由改造前的53.6 mm 降低到35 mm,降低了18.6 mm,取得了较明显的效果。

3.2 调整冲蚀速度和冲蚀角度

图2 改造后导料槽本体结构

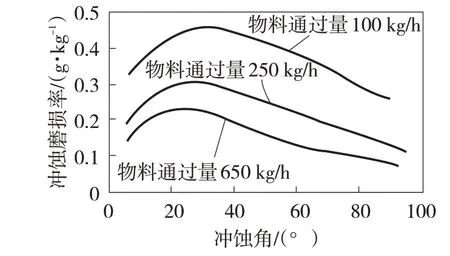

从图2 和图3 可看出,磨损率随冲蚀角不同变化较大(见图4)。当冲蚀角变大时,主要发生撞击磨损,磨损率降低。当冲蚀角>60°范围内时,磨损率降低明显。要减少冲蚀磨损,应增大冲蚀角降和低冲蚀速度。同时,根据现场经验及使用效果,采用料磨料方式是降低钢结构表面磨损是最佳的方式。

图3 冲蚀磨损率和冲蚀角的关系

4 导料槽本体改造后使用情况

4.1 导料槽磨损情况

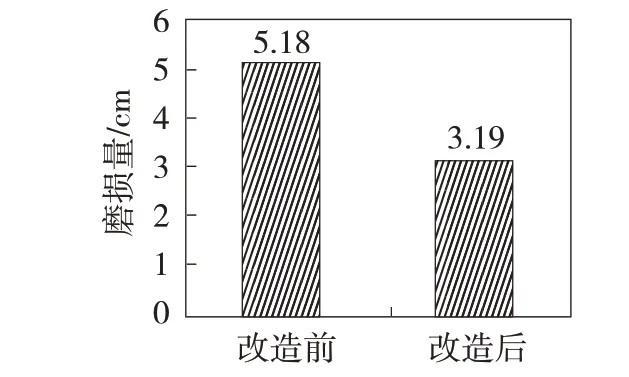

对实施后的2018年1—12月份的烧结机尾导料槽磨损情况进行了统计。改造前、后导料槽磨损变化对比如图4所示。

图4 改造前、后导料槽月平均磨损量对比

各项措施实施后,烧结机尾导料槽磨损大幅度下降,最低下降到28 mm。2018年月平均烧结机尾导料槽磨损为31.9 mm,效果非常显著,完全达到预期效果。

4.2 导料槽实施前后对比效果

1)分层增高出料端挡料铁高度,使导料槽本体整体存料量增大,有效形成物料覆盖保护层,使槽体内阶梯耐磨块、耐磨筋板覆盖在料层以下,杜绝了表面磨损。2)改造后提高了台车落料的冲蚀角,降低了磨损率。3)提高存料使烧结机台车下料点与导料槽冲击落差降低,减小了料饼的冲击速度,整体磨损率降低。4)形成的料磨料使导料槽本体表面的存料与导料槽之间形成隔热保温层,避免了导料槽本体金属结构件的高温氧化变形和氧化腐蚀。

4.3 效益分析

改造后,烧结机尾导料槽月平均磨损量由51.8 mm 降低为31.9 mm。单辊导料槽现已不作为检修重点项目,只在检修时进行常规检查,节省了备件、材料费用及减少故障停台率和延长了检修周期,每年可为公司节省综合成本100 万元以上。从运行情况来看,新导料槽由原每月需检修13 h可延长至6 个月进行1 次简单修复,检修时间只需3 h,检修次数和检修时间明显减少,本体使用寿命可提高至3 a以上,相比原导料槽使用寿命大幅度延长。