雷塞控制器下的自动焊接系统及优化控制研究

张晓芳

(苏州健雄职业技术学院电子信息学院,江苏 太仓 215411)

0 引言

焊接技术广泛应用于工业生产、能源、交通、电气工程等各个领域,在国民经济发展中具有重要地位。随着智能制造的提出和发展,对焊接自动化提出了更高的要求。基于传感技术的焊接跟踪系统应运而生。一般的焊接跟踪系统主要由传感机构、信息处理单元和跟踪装置三部分组成。基于图像处理技术的视觉传感器是近年来的发展趋势[1-3],主要由激光位置传感器和工业相机进行图像采集。

德国Mel公司推出的M2DW和M2W-iLAN自动焊接跟踪系统通过激光位置传感器获得焊缝扫描线,可编程逻辑控制器(programmable logic controller,PLC)控制焊枪至精确的曲面等高线进行焊接。美国的Worthington Industries、加拿大的Servo-robot等公司也研发了一系列激光跟踪焊接系统,定位精度较高、跟踪效果较好[4]。

在国内,上海交通大学、清华大学等高校致力工业相机图像采集系统算法研究,把神经网络和模糊控制应用到焊缝跟踪跟踪系统中,主要通过对采集到的图像进行算法研究(阈值法、二值法、中值滤波法、边缘检测法、图像锐化和图像平滑处理)获取最优途径[5]。孙军华[6]提出采用最近点迭代算法,实时性高,但噪声干扰时会降低测量精度; 杨强[7]提出采用遗传算法,但算法复杂度高,还需配备上位机,实时性差; Zheng L[8]、谭周文[9]提出了基于最小二乘的轮廓匹配算法,实时性高,但由于受光源等的影响,在工件侧面采集信号时会出现分离群点,算法误差比较大。

1 自动焊接跟踪硬件系统

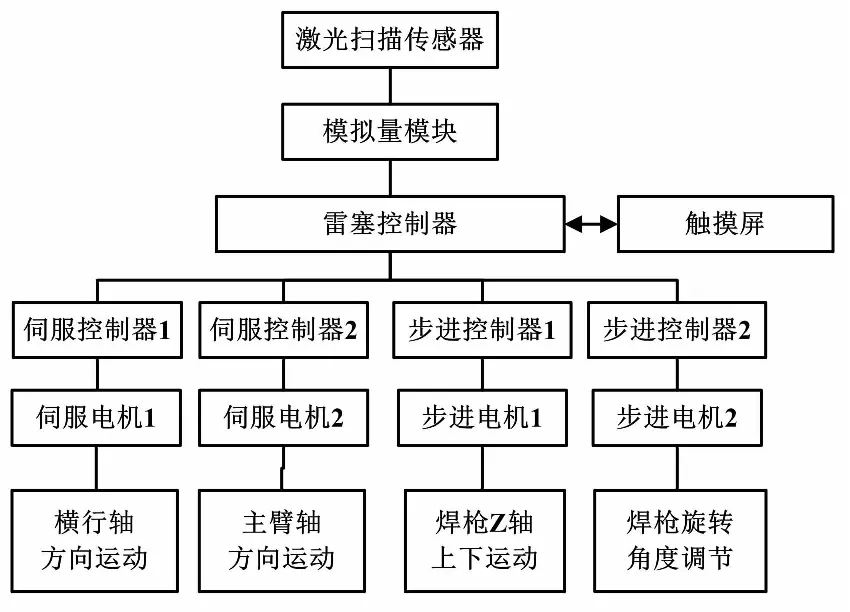

自动焊接跟踪硬件系统系统由控制器、激光位置传感器、触摸屏、2个伺服控制器、2个伺服电机、2个步进控制器、2个步进电机组成,为4轴焊接跟踪系统。控制器采用雷塞SMC606运动控制器。该智能控制器是2014年开发的新型运动控制器,既有逻辑控制功能,又有位置控制和轨迹控制功能,最多可控制6轴运动。在编程语言方面,有梯形图、功能块图、顺序功能流程图;另有结构化文本语言、文本类高级语言,可用于优化算法处理。通过测试,发现激光位置传感器采集到的一些轮廓数据有问题,因此需要对数据进行优化处理,选用具有一定算法功能的控制器。

雷塞控制器的编程语言中有文本类高级语言,不需要再专设上位机进行算法优化,确保了数据优化的时效性。此外,相比西门子运动控制器等品牌,雷塞6轴控制器在价格上具有很大的优势,特别适用于非标自动焊接跟踪系统的开发。激光位置传感器主要用于扫描焊接工件的外轮廓,采用具有高度稳定性的基恩士激光传感器。传感器主机单元是IL-1000,传感头是IL300。其测量范围是160~450 mm,实现了低成本和高性能。激光位置传感器将采集到的数据通过模拟量模块送至控制器。此处模拟量模块选用的是与雷塞控制器匹配的雷塞EM06AX-E1,4路模拟量输入、2路模拟量输出,满足系统要求。伺服控制器采用的是雷塞L5-750Z、L5-400Z,便于塞雷控制器对其控制。两款型号仅是功率不同,由现场驱动能力选定。其中:横行轴采用750 W伺服控制系统L5-750Z,1∶10行星减速器通过皮带传动,配套的伺服电机为ACM8008M2H-61-D-SS;主臂轴采用400 W伺服控制系统L5-400Z,1∶5丝杆滑台传动,配套的伺服电机为ACM6004L2H-60-D-SS。步进控制器为雷塞的DMA882S、DM542S,两者仅是驱动能力和细分的不同。DMA882S用于驱动能力、位置精度要求更高的轴,此处为步进控制器1,采用转动惯量更大的86系列步进电机,用于控制其焊枪升降运动;步进控制器2采用DM542S,步进电机2采用57系列,用于控制焊枪旋转角度。触摸屏采用威纶通TK6070IP,经济型,满足人机交互。

硬件系统框图如图1所示。

图1 硬件系统框图Fig.1 Diagram of hardware system

2 自动焊接跟踪优化控制算法

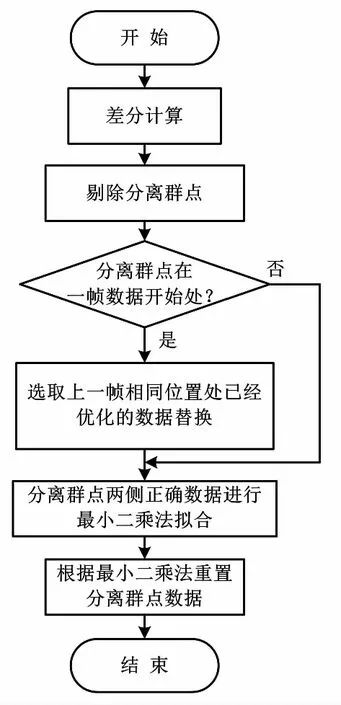

系统通过激光位置传感器获得焊缝点数据,通过模拟量模块送至雷塞控制器。控制器通过优化算法修正焊缝点数据,形成与工件匹配度高的焊缝曲线。对于激光传感器获取的焊缝轮廓曲线,数据优化子程序流程如图2所示。

图2 数据优化子程序流程图Fig.2 Flowchart of data optimization subprogram

2.1 差分法

根据焊接工件的特性,经过试测发现,扫描U型工件时,由平面进入侧面,或者由侧面进入平面处突变时的拐弯点数据出错概率为90%。这是由于工件表面反光及光源拐点处理产生的问题,因此要对这些数据进行修正。焊枪和激光传感器由同一运动平台控制,间距为50 cm。随着焊枪的移动,激光传感器也随之移动,可不断扫描下一位置。每次将扫描的点送至雷塞运动控制器进行处理,生成新的焊缝点,控制焊枪进行焊接,实现边扫描边焊接。采用基恩士IL-1000、IL-300,经过试测,每次可扫描若干个工件(产生N个点)。若下一次扫描从(N+1)点的位置开始,不能排除每段的开始和结束处有错误数据;若将错误数据参与优化计算,拐点的分离群点将影响整个计算结果。因此,每段开始参与优化的数据必须是非分离群点或者已经过优化的数据。算法先通过差分排查选出有问题的扫描点,再进行拟合。

2.2 分段叠加

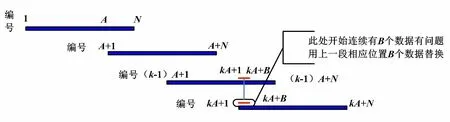

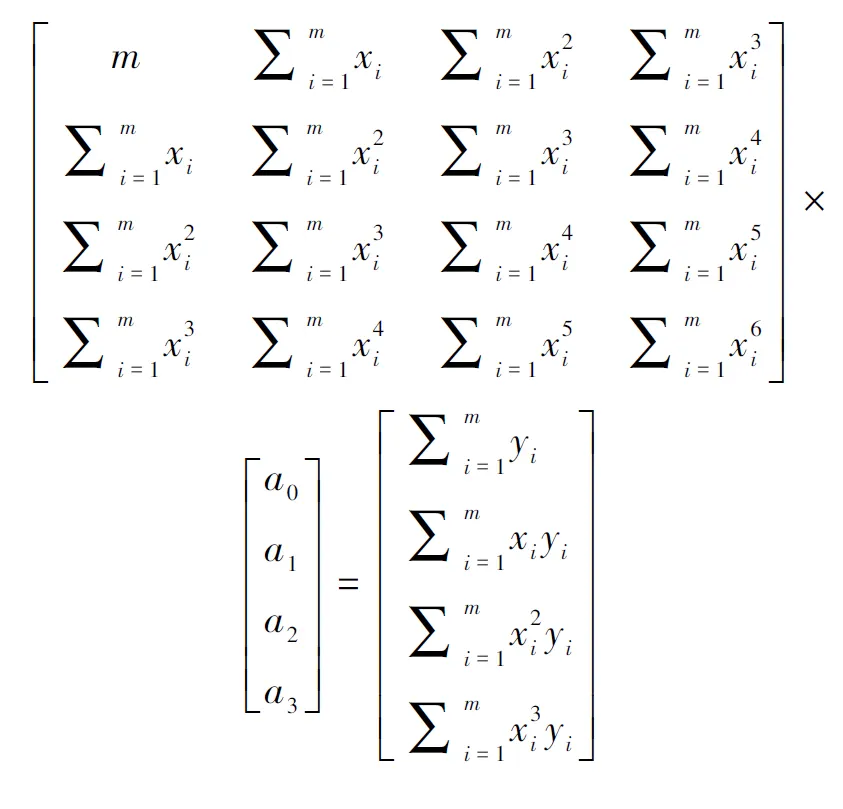

假设一次扫描的数据有N个,扫描一个工件产生的点数为C个,确定有效点数为A(C 若某次扫描后获得的B个起始数据有问题,将这些数据作为待优化的处理数据,所得结果有很大偏差。采用上一段已经过优化后的(kA+1)开始的B个数据作为正确数据,替换本次扫描的B个起始数据,并将正确数据与本次扫描后获得的(N-B)个数据一起作为待处理的数据进行优化。上一段结尾处可能会遇到分离群点。为避免优化数据出错,叠加时未采用上段(kA+1)开始至(k-1)A+N处所有数据进行优化,而只采用了上段从(kA+1)开始优化的B个数据。 数据分段叠加方法如图3所示。 图3 数据分段叠加方法Fig.3 Method of partition-and-accumulate 对叠加形成的新数据进行优化。对于小型非标焊接系统,为了提升实时处理速度,直接采用雷塞控制器进行处理,确保了实时性和正确性,并且充分利用了其性能。采用多项式的奇函数进行最小二乘法拟合优化。考虑到雷塞控制器的计算性能,基于多项式的最小二次乘法拟合为: y=a0+a1x+a2x2+a3x3 (1) 从错误数据段往前、往后延伸几个数据(确保是稳定的正确数据),来拟合最小二乘法相关因子。 即: (2) (3) (4) 由此可得a0、a1、a2、a3的数值。 若从(xi+1,yi+1)开始连续有若干个分离群点,则由xi+1通过式(1)计算获得yi+1,其他有问题的点依次类推,即拟合了正确的曲线。 拟合了正确曲线后,控制器即可控制焊枪调整至正确位置进行焊接。移动相应位置后,激光位置传感器再同时进行位置扫描,实现了边扫描、边优化、边焊接。 U型单元铁板需要进行焊接组装为集装箱货车车厢。其工件为一系列U型单元。每个U型单元为20~30 cm不等,需要控制焊枪进行正确焊接。 利用差分法排除分离群点,采用分段叠加遴选有效点,并对叠加形成的新数据进行优化。本系统直接采用雷塞控制器进行数据处理,拟合曲线为最小二次乘法y=a0+a1x+a2x2+a3x3。通过式(4),结合稳定的正确数据来拟合最小二乘法相关因子。对于分离群点,采用式(1)、式(4)计算,得到正确数据。 激光传感器扫描工件外轮廓时,X轴每移动1 mm,激光传感器扫描获得工件Y轴高度,工件高度数值如下(单位dm):3.03,3.05,…,3.12。为了更有利于差分筛选,通过转换后将数值放大,此处选取300倍。一次可扫描采集400个数据,限于篇幅,选取其中一部分数据进行分析处理。一组数据中第Y]K×A+i]开始的23个数据为{91 000,90 700,90 700,90 400,89 600,88 500,87 600,86 000,90 200,94 100,79 200,95 800,78 400,97 700,98 300,66 600,64 700,64 100,63 800,63 600,63 600,63 300,63 300} 通过差值法,第Y]K×A+i+8]开始为分离群点。这是由于工件下降沿折角处反光引起激光传感器数据采集误差。待处理数据组的左边界为]K×A+i+8]。由于工件右折角宽度不超过3 cm,因此从此数据开始往后延伸30个数据进行差值计算,即计算第Y]K×A+i+37]与Y]K×A+i+38]数据差值,并依次往前逆向计算差值,例如第Y]K×A+i+36]与Y]K×A+i+37]差值,最终获得问题数据组的右边界。此处为Y]K×A+i+14]与Y]K×A+i+15]差值过大,问题数据组右边界为]K×A+i+14]。待优化数组为]K×A+i+8]至]K×A+i+14]共计7组数据。将X]K×A+i+6]、Y]K×A+i+6],X]K×A+i+7]、Y]K×A+i+7],X]K×A+i+15]、Y]K×A+i+15],X]K×A+i+16]、Y]K×A+i+16]这四组数据代入式(4),获得a0、a1、a2、a3的值,构建局部最小二乘法曲线。通过拟合的最小二乘法曲线获得Y]K×A+i+8]至Y]K×A+i+14]数据为{84 950,82 910,79 085,77 000,73 875,71 050,68 025}。 一轮扫描结束后,激光传感器进行下一轮位置扫描。为确保有效衔接,下一轮扫描与上一轮扫描有冗余度。此处选择为30个重复数据。第Y]K×A+i+8]位于下一轮扫描开始的起始端。为确保优化算法的有效性,起始端数据必须正确无误。因此,此轮扫描分段叠加开始的B个数据(经过试验,B选取为10)必须无分离群点。如数据正常,直接将扫描到的初始数据进行优化计算即可。但此处]K×A+i+8]数据有问题,必须采用经过上轮优化后的正确数据,为{91 000,90 700,90 700,90 400,89 600,88 500,87 600,86 000,84 950,82 910}替换原起始端10个数据,其余数据不变。由这些数据构成此轮待优化数据进行优化处理。 以下为在雷塞控制上直接经过激光位置传感器获得的工件轮廓图和经过优化后的工件轮廓图。 工件轮廓图如图4所示。 图4 工件轮廓图Fig.4 Workpiece outline 经过以上激光扫描传感器采集信号,采用优化算法进行曲线拟合,直接通过雷塞SMC606运动控制器获得工件数据和曲线图,可有效引导焊枪至正确位置。 本文构建了一套基于雷塞控制器的焊接自动跟踪系统,完成器件选型和硬件系统的设计。在硬件设计方面,通用性强,可根据控制要求进行必要的移植,大大减少了生产成本和投产周期,满足经济性和准确性的要求。在软件设计方面,对激光位置传感器获得的焊缝扫描线进行优化,在雷塞SMC606运动控制器上利用差分法排除分离群点,采用分段叠加、遴选有效点、局部最小二乘法拟合扫描线,直接实现对焊枪位置的引导。整套系统并未配备上位机,在满足准确性的要求下提升了实时性。

2.3 局部最小二乘法

3 以U型工件为例的优化实例

3.1 焊接要求

3.2 局部最小二乘法构建曲线

3.3 仿真结果

4 结论