多尺度微纳米流道光刻压印工艺及关键技术研究

陈建刚,舒林森,赵知辛,李建刚

(1.陕西理工大学 机械工程学院,汉中 723001;2.西安交通大学 机械工程学院,西安 710049)

0 引言

1995年,美国普林斯顿大学华裔科学家周郁[1]提出了一种全新纳米压印方法,将掩模图形高精度转移到晶片基体上,无需复杂的光学系统(光学曝光机)和电磁聚焦系统(电子束曝光机),避免光学曝光中的衍射和电子束曝光中的散射,具有超高分辨率、高产量、高保真度以及低成本的优点,该技术已成为多尺度微纳米流道的复型的核心工艺[2]。2017年,美国国防部高级研究计划局和微流体分子系统和复合CAD项目共同支持Byung-HoJo等人[3]进行微纳米模板的制作工艺研究,研发出“三明治”成型的PDMS弹性体材料,为研究各种复杂通道的流场方法提供了科学的研究基础。2019年,美国密苏里大学Ibrahem Jasim等[4]设计、制造了微流体装置,并成功用于检测沙门氏菌血清类型。本文针对多尺度微纳米流道复型工艺过程中的关键技术问题,优化了涂胶、套刻、温控、显影以及微纳米结构光学测量等工艺方法,解决了涂胶平整度、阶梯温控以及套刻掩模板对焦等关键技术问题,提高了多尺度微纳米流道的复型精度。

1 纳米压印光刻工艺

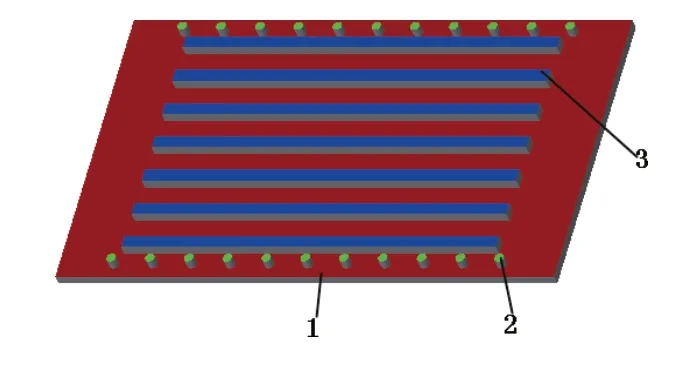

纳米压印光刻技术是多尺度微纳米流道复型的核心工艺,根据其工艺特征分热压印(Electron Beam Hot Embossing Lithography,EBHEL)[5]、紫外光复型光刻(Ultra Violet Nano-imprint Lithography,UVNIL)[6]以及微接触印刷(Micro Contact Nano-imprint Lithography,MC-NIL)[7]三种形式。

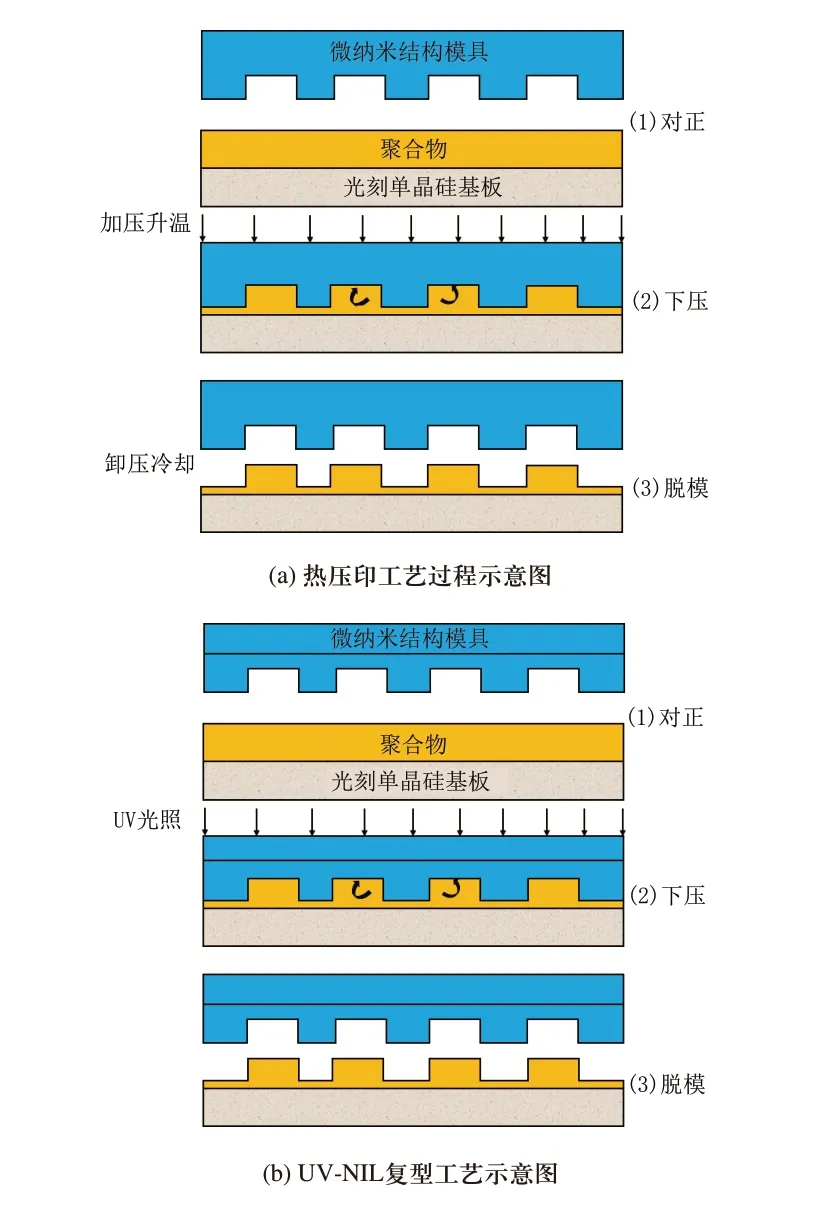

1.1 热压印工艺

热压印采用电子束照射、加热软化聚合物,将结构化的纳米图案精准转移到聚合物机体上,并在聚合物玻璃转换温度(Glass Transfer Temperature,GTT)以下固化成型,图1(a)为热压印工艺过程示意图[8],主要包括模具接近、升温加压、冷却脱模以及压印图案四个工序。首先将熔点为130℃~140℃、变形温度为76℃~116℃的PMMA正性光刻胶均匀涂覆在硅基板上,加到GTT以上约105℃;其次采用电子束直写技术对涂覆有PMMA[9]的Si或SiO2晶片进行曝光热效处理,并使用显影液洗掉被曝光的几何部位,即可得到复杂的微纳米几何结构模具;再次在模具上表面涂覆有机硅聚二甲基硅氧烷(Polydimethylsiloxane,PDMS)[10],固化后即可得到具有微结构图案的印章模具;最后在高温、高压的工作条件下,将印章模具与硅基板相接触,使得其上的溶胶厚度为0.5µm~200µm、曝光波长为350~400nm的SU8-2025负性光刻胶发生塑性变形,经降温、刻蚀得到微纳米几何图形。复型件难于脱模和存在图形尺寸变形误差是该工艺主要存在的问题。

1.2 紫外光复型光刻工艺

UV-NIL工艺通过光耦合作用改变正、负性光刻胶的组织结构产生微纳米结构,实现复型工艺过程。图1(b)为UV-NIL复型工艺的示意图,其工艺过程分模具接近、下压曝光、脱模以及压印图案四个工序。以SU8-2025负性光刻胶为例,首先在硅基板涂布一层低黏度的液态高分子SU8-2025光刻胶[11];其次在光刻设备上对准模版图案位置,然后采用紫外光照使光刻胶发生聚合反应,形成难溶于SU8显影液的微纳米结构组织;最后经阶梯式保温、显影以及烘干等后处理工序,即可实现紫外光复型光刻。

1.3 微接触印刷工艺

微接触印刷通常指将材料转移到图案化的金属基表面上,再进行刻蚀工艺。具体的工艺如图1(c)所示,分对正、转印及脱模三个工序。首先将液态的PDMS抽真空后,涂于单面抛光硅片基板印章图案上,凝固固化后,将PDMS揭开,即可得到微纳米图案模具;其次依据硫醇与金属表面起反应形成一层高度有序的薄膜的原理,需要将硫醇试剂涂于硅片基板的金属表面形成自组装单层,即可复制模板上的图案并对其做后续处理。该工艺成本低、效率高,特别有利于“一版多印”,可实现50nm的结构的复型。

图1 压印光刻工艺过程

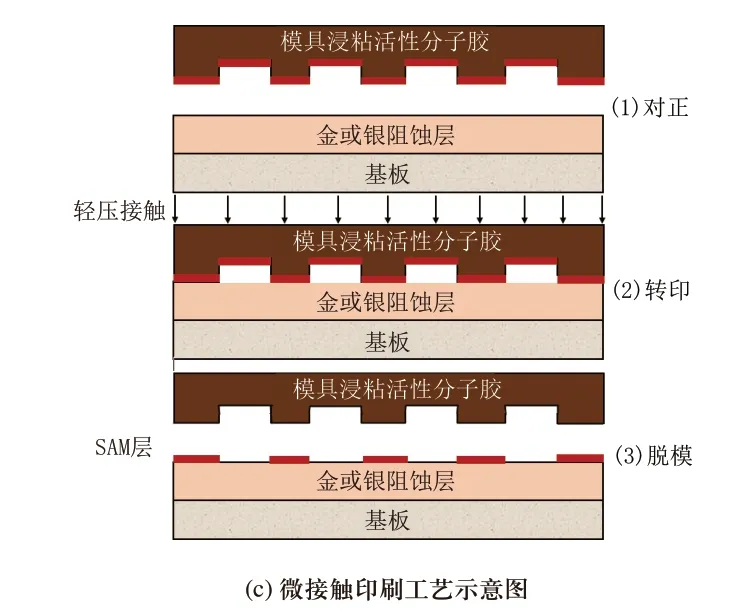

根据微纳米微流道的设计工艺要求,对电子束热压印、紫外硬化微纳米压印及微接触印刷的原理、设备、工艺参数、操作流程以及加工经济性等方面进行了分析与对比,如表1所示。微纳米微流道制作核心工艺采用紫外光复型光刻。

表1 纳米压印工艺方法基本功能对比[12]

2 微流道复型工艺及其关键技术

2.1 多尺度微流道基本参数及其掩模版

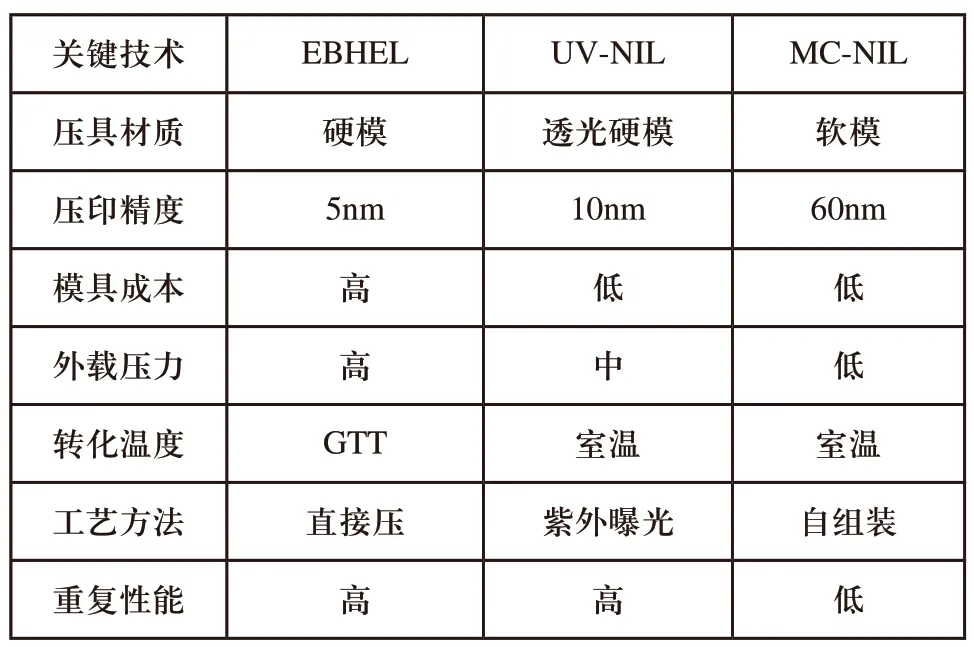

由于紫外光衍射效应比较大,通过紫外光刻获得高精度大高宽比的微纳米流道结构并不容易,光刻胶吸收系数越小,光刻精度越高。微结构较厚时,选择光刻胶吸收系数较小的光源[13]。图2为多尺度微纳米流道结构设计与基本尺寸,根据多尺度微流道复型工艺设计参数,掩模版采用外形尺寸为200mm×200mm×2mm的矩形石英玻璃,对紫外光(≤365mm)有很高的透过率,其热膨胀系数只有0.5ppm/℃(通常玻璃是9.4ppm/℃)。多尺度的微流道平面图形和定位基准标记为2mm直径的圆,微流道长30mm,流道宽度50µm,其余部位涂敷遮光材料,用于光致抗蚀剂涂层选择性曝光。

图2 多尺度微纳米流道结构设计

2.2 复型工艺过程设计

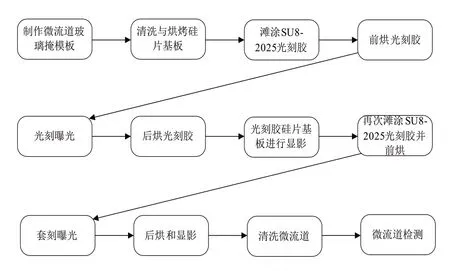

依据SU8-2025光刻胶与350nm~400nm波长紫外激光光化学作用产生强酸的原理,选用黏度2500cSt、最大复型高度25µm的SU8-2025负性光刻胶、聚二甲基硅氧烷PDMS以及聚甲基丙烯酸甲酯(Polymethyl Methacrylate,PMMA)光刻胶作为微纳米流道制作的原材料,其中SU8-2025为紫外激光光刻胶、PMMA为电子束光刻胶,PDMS为软光刻胶,其关键工艺过程如图3所示,包括:制作微流道玻璃掩模板、清洗和烘烤硅片基板、在硅片基板的抛光面上滩涂SU8-2025光刻胶、前烘光刻胶、对硅片基板上的光刻胶进行光刻曝光、对光刻曝光后的光刻胶进行后烘、采用SU8显影液对光刻胶硅片基板进行显影、在硅片的抛光面上再次滩涂SU8-2025光刻胶并前烘、对硅片基板上的光刻胶进行套刻曝光、对套刻曝光后的光刻胶进行后烘、采用SU8显影液对套刻曝光后的硅片基板进行显影、清洗硅片基板模具上的微流道以及对硅片基板模具上的微流道进行检测等工序。

图3 多尺度微纳米流道光刻压印关键工艺过程

2.3 关键技术分析

针对多尺度微流道复型工艺过程中的掩模版制作、硅基板处理与滩涂光刻胶、光刻胶的前烘、光刻、后烘及曝光以及显影处理方法以及流道内表面检测及其后处理方法等技术问题,进行研究与分析。

2.3.1 掩模版制作

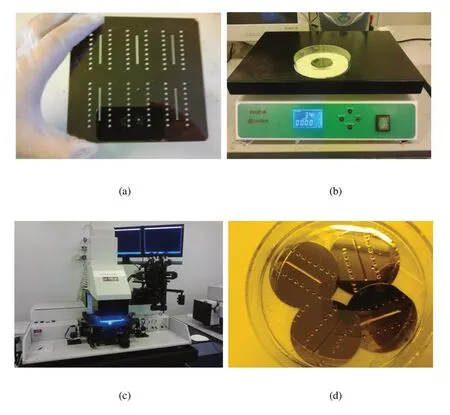

掩模版是微纳米流道原始图形的载体,如图4(a)所示为200mm×200mm×2mm的矩形多尺度微纳米流道硅片模板,通过曝光将图形信息复制到镀铬玻璃板上,经过曝光、显影以及酸腐蚀湿法去除暴露的铬层,形成掩膜可透光图案图形。

图4 多尺度PDMS微纳米流道模具制作

2.3.2 模具表面处理与滩涂工艺

根据微流道的设计技术要求,复型基板采用浙江立晶有限公司的单晶单面抛光硅片,具体参数:外形尺寸2英寸,厚度0.4mm,电阻率0.005Ω·cm;表面处理时,用丙酮溶液对单晶硅片基板抛光表面进行清洗,擦拭其表面2~3次,有助于增加圆片衬底与光刻胶的粘附性;随后用KH3200DB数控超声波机对硅片进行超声处理10min~30min。

通过实验发现:对于直径小于1.0μm颗粒,超高频频段,清洗效果更好;光刻胶用美国Microlithography Chemical公司生产的不导电的SU8-2025负性光刻胶,黏度为2500cSt、最大复型高度0.025mm。对于300µm以下的厚度的胶层,常使用旋转涂布光刻胶的方法;对于厚度大于300µm光刻胶涂敷,旋转涂胶很难实现,鉴于本微流道单层的设计厚度为500µm,可以采用滩涂的方法,借助SU8-2025光刻胶自身的粘性整平能力,获得该工艺要求的平整表面胶膜。2.3.3 光刻胶的前烘、光刻、后烘、曝光以及显影处理方法

根据SU8-2025光刻胶自身的物理化学性质和光刻工艺特点,进行阶梯式温度控制、烘干和显影处理,如图4(b)所示使用EH2013微控数字显示烘胶台对滩涂平整的光刻胶进行前烘处理,前烘使其由液相转变成固相,SU8-2025光刻胶厚度不同,前、后烘的时间也不同,厚度25µm时,前烘设置65℃保持3min,后烘设置95℃保持7min;厚度40µm时,前烘设置65℃保持5min,后烘设置95℃保持15min。

光刻设备使用美国ABM,Inc.公司的双面激光对准光刻机,对已经前烘处理的光刻胶SU8-2025曝光,如图4(c)所示,需要曝光400S。由于本次设计的微流道高度1mm大于SU8-2025光刻胶单次滩涂光刻的最大高度300µm,因此需要采用套刻曝光工艺,再次滩涂SU8-2025光刻胶并前烘,对微流道再次后烘并显影,最后制成单晶硅片的微流道模具如图4(d)所示为已经显影处理后的微流道硅片模具。采用10:1比例混合主剂与硬化剂,利用抽真空的方式使混合液中的气泡浮至表面并破裂,然后液态的二甲基硅氧烷PDMS倒入微流道硅片模具,再放入120℃的烤箱中烤约一个小时,温度与时间参数的不同将会制作出不同硬度的PDMS。即可得到微纳米级的PDMS微流道实验件硅橡胶板。

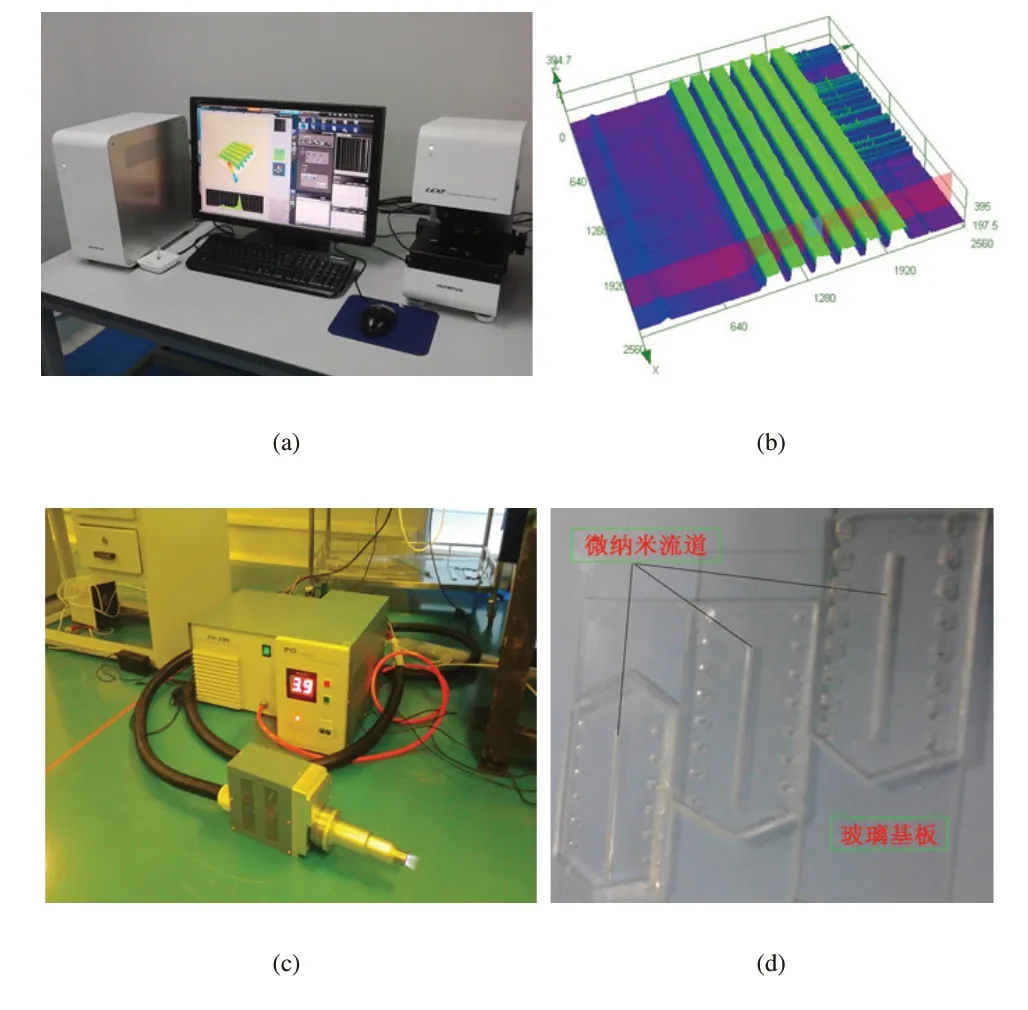

2.3.4 流道内表面检测及其后处理方法

采用共聚焦激光显微镜进行微流道模具检测,如图5(a)所示为共聚焦激光显微镜,如图5(b)为SU8-2025微流道模具的测量结果,将测量的数据与设计要求的数据进行对比,确定微流道模具的制作工艺的合理性。将用SU8-2025光刻胶制作的单晶硅片微压印模具放入超声处理,除去微流道内表面的杂质并进行氮气干燥处理。然后采用液态的PDMS作为原材料,在试验用玻璃片上进行滩涂10mm即可,并对PDMS进行抽真空处理。采用微压印的工艺将单晶硅片上微流道复印到PDMS表面上,再用如图5(c)所示等离子氧处理机对其处理,等离子体主要用来对覆膜、UV上光、高分子、金属、半导体、橡胶、塑胶、玻璃、PCB电路板等各类复杂材料进行表面处理,使得表面键结被破坏,一旦键结回到到正常状态,可以使产品在粘胶性能上达到最佳效果,利用上述原理,载玻片与硅晶板上设计渠道变成一个具有防水功能的微流体通道,如图5(d)所示。

2.3.5 微流道器件在新型可降解血管支架设计中应用

人体血管中血液的流动特性十分复杂,特别对于新型可降解血管支架植入手术,支架长度有13、18、23、29、33mm;支架直径仅有2.5、2.75、3.0、3.5、4.0mm[14],通过微流体器件术前试验与研究不可缺,检测血管支架在血管中的性能特征是否具备[15],如血管支架的降解速度、血管支架的扩张功能是否可靠以及血管支架对血液流动性的影响等[16]。对于已经成形的新开发的可降解血管支架可采用微流道器件作为血管生理环境,模拟人体血液的实际流动的环境,检查检验血管支架的凝血现象以及可降解功能是否具备,通过微流体器件实验研究可以提高新型可降解血管支架植入人体血管的可靠性。

图5 多尺度PDMS微纳米流道检测与后处理工艺

3 结语

本文提出了一种新多尺度微纳米流道复型光刻制造工艺,具有复型效率高、速度快、成本低的优点。通过微流道模板模具设计制作、旋转涂胶工艺的优化、光刻显影时间和温度的优化及脱模后续工艺的设计与研究,采用阶梯式的升温和自然降温冷却的过程,即65℃时停留30min,95℃时停留7min,可取得最佳的表面光洁度。同时采用套刻工艺解决了单次光刻工艺过程中的关键技术问题,如SU8-2025每次成型高度只有0.025mm,而微流道的深度0.5mm。采用超声波超声处理微流道的内表面残留物质,对于SU8-2025超声最佳时间30s~50s,并通过共聚焦显微镜或白光干涉仪可以清楚看到表面的处理程度及其光洁度进行料观察与测量,达到了多尺度微纳米流道的设计要求,同时也为新型可降解血管支架的性能检测提供了新的研究思路。