控制臂表面损伤及模具磨损的影响因数分析

王道勇,叶桂宗,张文灿,李学军

(佛山科学技术学院机电工程与自动化学院,广东佛山528225)

随着经济发展,汽车轻量化成为汽车发展的趋势。近几年来,铝合金零部件被大量应用到汽车系统中,例如悬架、底盘、副车架、车身等。这些零部件结构复杂,一般都采用锻造工艺完成,然而在锻造过程中锻件会出现一定程度的损伤,同时,模具也会磨损。模具磨损累积会影响后续的锻件质量,因此提高锻件质量和降低锻造中模具的磨损是急需要解决的问题。

国内研究人员通过仿真软件分析了锻造、挤压、轧制等金属体积成形及成形中微观组织变化,探讨了模具磨损及疲劳寿命等问题。王道勇[1]采用Deform-3D分析了6082铝合金控制臂的制造工艺方案,以及不同摩擦系数对模具载荷和锻件损伤及等效应力的影响,研究了不同应变速率对锻件等效应力的影响,探讨了固溶时间对控制臂强度的影响,为汽车不同种类控制臂的实际工艺方案制定、模具设计和优化提供了可靠的依据和分析方法。苗培壮[2]从模具材料改性和成形工艺参数优化两个角度,阐述了提高模具耐磨性、减少模具磨损及延长模具使用寿命的一些措施。姬金金[3]以某曲轴为例,采用有限元模拟软件,分析了预热温度对材料成形及模具磨损的影响。周杰[4]采用Archard磨损模型模拟分析了模具硬度、初始温度及润滑条件在一次成形后对模具磨损的影响规律。李伟伟[5]基于修正Archard磨损模型,采用数值模拟方法系统分析了GH4169合金反挤压成形过程中各挤压工艺参数对模具磨损的影响规律。李宝聚[6]针对某差速器盖热锻模制造,基于修正的Archard磨损模型,应用有限元模拟软件Deform分析了坯料和模具预热温度以及成形速度对终锻模磨损的影响规律。宋宇[7]通过高温硬度试验、高温高速摩擦磨损试验获得H13热作模具钢磨损量与磨损因子预测模型,建立了摩擦因子随温度变化的预测模型,获得了磨损量与磨损因子、模具硬度的关联模型,为H13热作模具钢挤压过程的模具磨损精确预测提供了数据支撑。谢晖[8]基于Archard理论,运用有限元软件对热冲压过程进行了数值模拟分析,通过改变热冲压工艺参数,获取模具磨损量随冲压速度及板料初始成形温度变化的规律。黄炳林[9]基于磨损试验的状况建立微观尺度下磨损行为的有限元分析模型,研究热成形模具滑动磨损行为及关键参数对磨损行为的影响规律。通过建立宏观尺度下模具磨损预测的有限元模型,模拟服役过程模具的磨损历程,并估算模具寿命,研究成形工艺参数对模具磨损及寿命的影响规律。

本文以一款汽车铝合金控制臂为研究对象,控制臂样件的外形轮廓如图1所示。在文献[1]的基础上,针对锻造过程中出现的锻件损伤及模具磨损等问题,基于有限元Deform-3D分析方法[10-11],对工艺方案中最后锻造过程进行模拟,分析不同模具起始温度对锻件损伤和上模磨损的影响,研究不同的锻压速率对锻件损伤和上模磨损的影响,探讨不同的摩擦系数对上模磨损的影响。

图1 控制臂轮廓

1 控制臂锻造的有限元分析

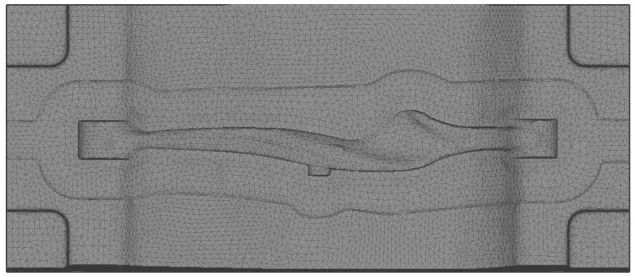

在该锻造工艺中,以JA55-2500T压力机为锻造设备,锻件材料为6082铝合金,锻件温度选择为490℃,辊锻、终锻模具温度分别为120℃和250℃。在热边界条件中,坯料与模具的热传导系数为11 N/(s·mm·℃),坯料与环境的热对流系数为0.02 N/(s·mm·℃),热传导系数为 0.02 W/m2,模具皆选用 H13模具钢。将折弯后的锻件导入终锻模具中,并对上模网格划分,上模划分为200 000个单元,最小单元尺寸为1.7653 4 mm,如图2所示。

在Deform-3D中,设定摩擦类型为剪切摩擦,摩擦系数为0.3。设置锻压速率为230 mm/s,根据模具运动行程,设定模具步距和步数。根据DeformM-3D有限元计算分析方法,对控制臂成形过程进行模拟。在Deform-3D中,采用共轭梯度法求解器进行计算模拟,并对计算结果进行分析。

图2 锻造上模

1.1 锻件损伤分析

损伤是衡量锻件成形质量的重要因素,在实际的锻造过程中,诸多因素会影响锻件的损伤。本文从模具起始温度和锻压速度着手,分析锻件损伤的影响。磨损深度可表示为

其中,W为磨损深度;P为模具表面正压力;v为滑动速度;H为模具材料的洛氏硬度;t为时间;a、b、c均为修正因数,对于模具钢而言,一般取a=1,b=1,c=2;k为与材料性质相关的磨损因数,其值为2×10-6。

1.1.1 模具温度对锻件损伤的影响

在锻造过程中,模具温度和锻造锻件的温度差会影响锻件质量。因此,在锻造前,一般会先对锻造模具进行预热。一般模具预热温度在150~350℃之间,现主要分析当模具温度分别为150、200、250和300℃时,锻件等效应力和锻件损伤。

模具温度与锻件等效应力的关系如图3所示。由图3可知,在锻造过程中,随着模具温度升高,锻件等效应力逐渐减少。这是由于随着模具温度升高,模具与锻件温度差减少,减少了锻压过程中上模具与锻件接触导致锻件表面温度下降,铝合金流动均匀,铝合金变形抗力减少。当温度为300℃时,锻压时润滑条件由于局部温度过高而变差。同时,变形过程中摩擦力也随之增加,等效应力会出现剧烈波动。当模具温度为250℃时,等效应力最小。

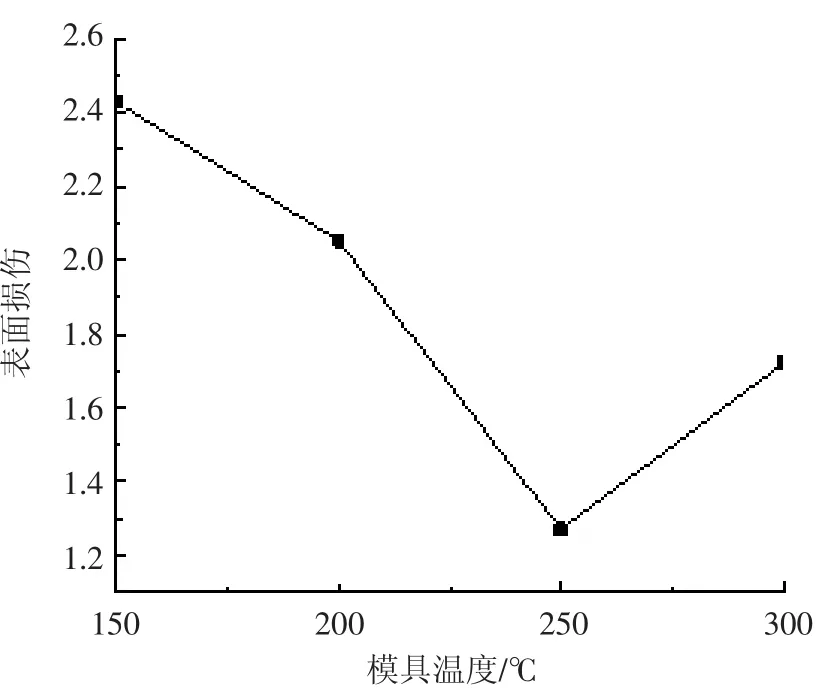

模具温度与锻件损伤的关系如图4所示。由图4可知,当上模温度为150℃时,上模温度与锻件的温度差较大,在上模挤压锻件时,锻件表面与上模热传导,导致锻件表面温度下降,使得铝合金流动不均匀,锻件不能很好地填充模具,出现裂纹。随着温度升高,锻件损伤逐渐减少,上模温度为250℃时,锻件损伤达到最小值。当上模温度继续上升,由于在锻造过程中,模具与锻件之间摩擦会产生大量摩擦热,导致锻造时模具与锻件之间的温度会不断升高,润滑环境被破坏,锻件与上模的磨损加剧,从而导致最终锻件表面损伤增大。

图3 模具温度与锻件等效应力的关系

图4 模具温度与锻件损伤的关系

1.1.2 锻压速率对锻件损伤的影响

为分析锻压速率对锻件质量的影响规律,计算分析了当锻压速率分别为110、140、170、200、230和260 mm/s时,锻件的等效应力和锻件表面的损伤大小。

锻件等效应力与锻压速率的关系如图5所示。由图5可知,随着锻压速率增加,锻件的变形抗力增加。表明锻压速率越大,锻件所受等效应力也越大,当锻压速率为230 mm/s时,加工硬化和动态软化相互平衡,等效应力较小。

锻压速率与锻件损伤的关系如图6所示。由图6可知,当锻造速率为110 mm/s时,由于锻压速率较低,材料的应变速率较小,但较小的应变速率会导致材料流动慢,变形不均匀,锻件表面损伤值增加。当锻压速率增加时,材料应变速率变大,锻压时间变短,加工硬化占据主导作用,锻件所受等效应力也会变大,导致锻件表面损伤值增大。当锻压速率介于170~230 mm/s时,锻件表面损伤值有所下降,这是由于锻压速率的升高,材料的应变速率变大,材料在该速率范围内流动均匀。当锻压速率大于230 mm/s时,由于锻压速率升高,锻件的等效应力升高,材料在局部区域出现变形不均匀,加之锻造时间变短,锻件的局部由于摩擦出现大量热量使得锻件表面出现烧伤,锻件表面损伤值上升。

图5 锻压速率与锻件等效应力关系

图6 锻压速率与锻件损伤的关系

1.2 上模模具磨损分析

1.2.1 模具温度对上模磨损的影响

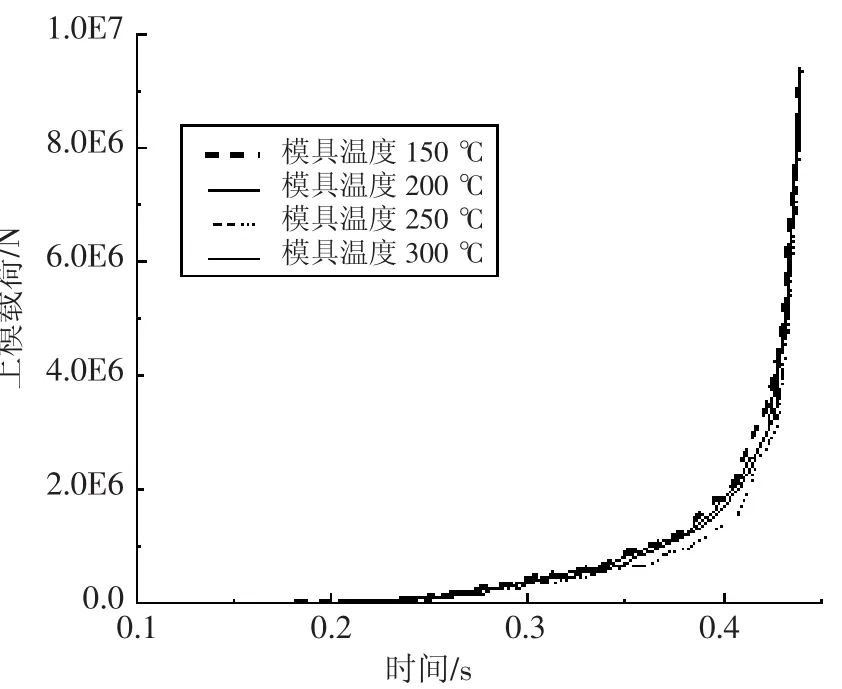

当模具温度分别为150、200、250和300℃时,上模载荷和上模磨损分别如图7和8所示。

由图7可知,上模载荷随初始温度升高而降低,当温度为250℃时上模载荷达到最小值,主要是由于此时模具与锻件的温度差减少,锻压过程中上模与锻件接触导致锻件表面温度下降不大,材料整体流动均匀,上模载荷减小。当温度为300℃时,锻压时润滑条件变差,上模载荷有变大的趋势。

由图8可知,在锻造过程中,上模温度150℃时,随着模具初始温度增加,模具磨损逐渐增加。当模具温度为200℃时模具损伤逐渐减小,当模具温度为250℃时模具所受载荷达到最小值。模具温度介于150~250℃时上模磨损变化不大。当上模温度大于250℃时,随着温度升高,模具磨损开始逐渐变大,主要是当模具温度较高时,在锻造过程中,模具与锻件之间摩擦也会产生大量摩擦热,导致模腔温度将会不断升高,模腔的润滑条件被破坏,导致摩擦系数变大,因此模具磨损也变大。

图7 模具温度与上模载荷的关系

图8 模具温度与上模磨损的关系

1.2.2 锻压速率对上模磨损的影响

锻压速率分别为110、140、170、200、230和260 mm/s时,上模具磨损如图9所示。由图9可知,当锻压速率在110 mm/s时,随着锻压速率的增加,上模磨损也逐渐增大。主要是由于锻压速率变大,锻件的应变速率也增大,材料变形不均匀性增加,材料的抗变形力也逐渐上升,上模所受载荷也逐渐增加,导致上模磨损增大。当锻压速率大于170 mm/s时,上模磨损逐渐下降,230 mm/s时达到低点,主要是材料在该速率范围内变形均匀,上模磨损逐渐减少。当锻压速率超过230 mm/s时,模具磨损逐渐上升,是由于当锻压速率变大时,材料应变速率变大,锻压时间变短,锻件加工硬化占据主导作用,等效应力逐渐变大,上模所受等效应力变大,导致上模磨损增大。综上所述,当锻压速率为110 mm/s时,上模磨损最小。

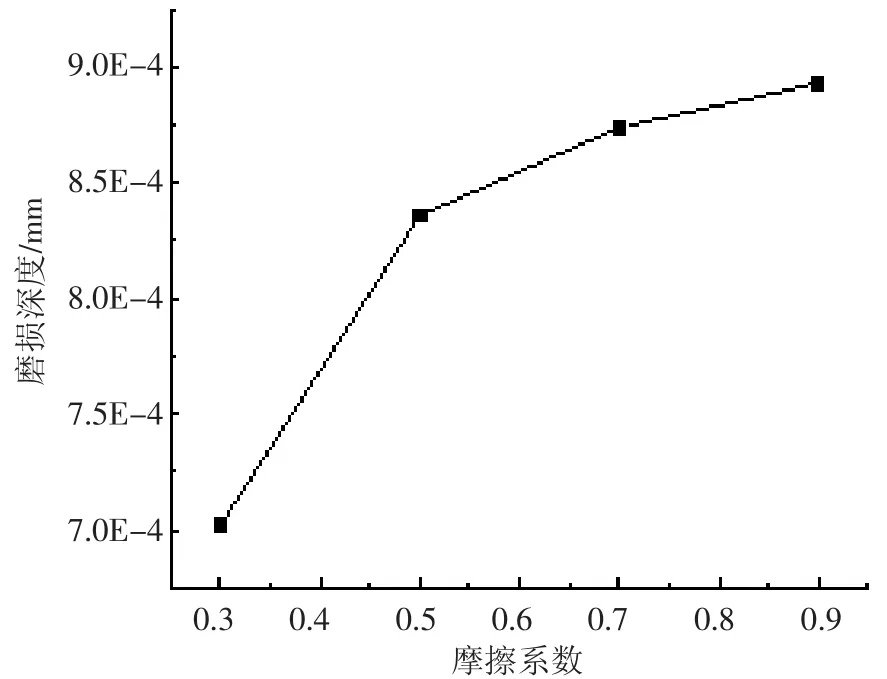

1.2.3 摩擦系数对上模磨损的影响

为分析上模磨损与摩擦系数的关系,设置摩擦系数0.3、0.5、0.7和0.9分别计算分析上模磨损的大小,如图10所示。由图10可知,摩擦系数越大时,上模磨损增加。当摩擦系数变大时,会出现材料局部流动不均匀,导致锻件变形不均匀。同时锻造时产生的摩擦热使得润滑条件恶化,导致在整个锻压过程中工件与上模的摩擦系数增大,模具摩擦力和材料变形抗力增加,上模所受载荷逐渐增大,使上模的磨损也逐渐增大,造成模具疲劳损坏。因此为了减少模具磨损,锻压应提供良好的润滑条件。

图9 锻压速率与上模磨损的关系

图10 摩擦系数与上模磨损关系

2 小结

以一款采取辊锻-弯曲-模锻(锻造)的工艺方案的6082铝合金控制臂为研究对象,采用DEFORM-3D对控制臂锻造成形过程进行了模拟,通过模拟计算分析可知:当模具温度为250℃时,锻件及上模具的损伤最小,锻件和上模所受的等效应力最小。锻压速率分别为230和110 mm/s时,锻件和上模具的磨损最小。当摩擦系数为0.3时,模具的损伤最小。