煤矸石提铝尾渣水热法制备介孔硅酸钙研究

杨权成,弓志明,毛艳宇,李晓东,张闫城,石常省,曾 鸣

[1.华北科技学院环境工程学院,北京101601;2.中国矿业大学(北京)化学与环境工程学院;3.阳泉煤业(集团)有限责任公司三矿选煤厂;4.大同煤矿集团有限责任公司精煤分公司晋华宫选煤厂]

煤矸石是煤炭采选过程中排放的固体废弃物。一般每生产1 t原煤就会产生0.1~0.15 t煤矸石。2018年中国煤矸石产量约为5.8亿t。煤矸石堆存不仅会占用大量的土地,还会导致严重的环境污染。鉴于此,煤矸石的综合利用受到高度重视,其利用领域包括回填、筑路、建材、发电和化工等[1]。近年来,在中国的内蒙古中西部(准格尔、大青山)和山西北部地区(平朔)发现了大量高铝煤炭资源,其排放的煤矸石氧化铝质量分数高达40%以上[2]。从高铝煤矸石中提取氧化铝成为其实现高附加值利用的重要途径之一[3-6]。

笔者课题组针对非传统含铝矿产资源,建立了亚熔盐法提取氧化铝的技术工艺[7-8],目前已将该技术拓展至处理高铝煤矸石中。前期研究证实亚熔盐法处理高铝煤矸石可在较低的温度条件下,实现煤矸石中含铝物相的高效分解,氧化铝的提取率可达90%以上。过程中不使用酸性介质和铵类助剂,展现了很好的应用前景。煤矸石通过亚熔盐法提取氧化铝后,提铝尾渣中主要成分为硅酸钠钙(NaCaHSiO4),其化学组成中含有Na2O。由于碱含量过高,会产生碱骨料效应,不利于后续建材利用。另一方面,渣相中碱含量过高,也会造成碱损失,导致提铝工艺中补碱量过高。因此,若能采用一定的手段,使硅酸钠钙转化为硅酸钙,释放出其结构中的Na2O,同时由于Na2O释放产生空位,使硅、钙组分转化为多孔硅酸钙材料,对提铝工艺降低碱耗和硅组分综合利用都具有重要意义。

针对煤矸石亚熔盐法提铝尾渣制备介孔硅酸钙的研究尚未见报道,但利用一般工业固废制备多孔硅酸钙材料的研究较多,且涵盖了较多门类的工业固废[9-13]。用不同原材料制备多孔硅酸钙方法中以水热法居多。煤矸石亚熔盐法提铝尾渣主要成分为活性较高的硅酸钠钙,硅钙比(物质的量比)为1∶1左右,有望通过水热法释放其结构碱制备多孔硅酸钙。本研究的主要目的是通过水热法调控NaCaHSiO4的物相结构,释放其中的Na2O,同步使硅、钙组分转化为介孔硅酸钙。

1 实验部分

1.1 实验原料

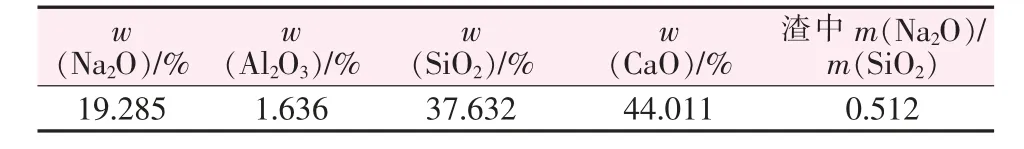

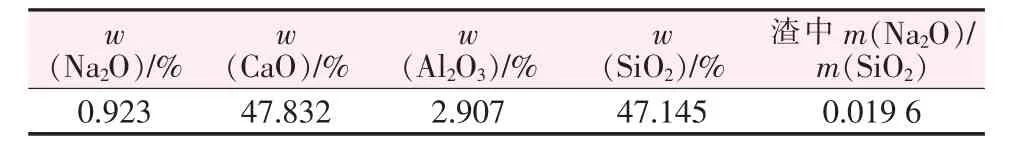

实验原料为高铝煤矸石(山西平朔矿区)亚熔盐法提铝尾渣,其化学组成如表1所示。由表1可知,提铝尾渣主要由SiO2、CaO和Na2O组成。

表1 高铝煤矸石提铝尾渣的化学组成

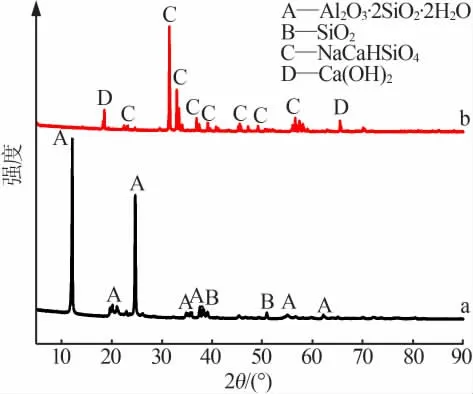

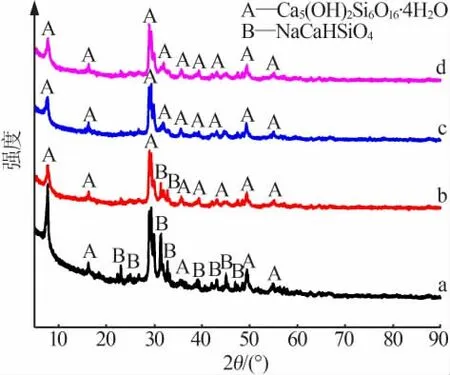

图1为煤矸石及提铝尾渣的XRD谱图。由图1可知,煤矸石提铝尾渣主要物相为NaCaHSiO4和少量的Ca(OH)2。实验中所用试剂均为分析纯试剂。

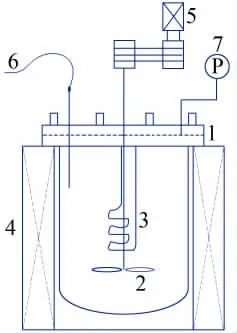

实验采用机械搅拌不锈钢衬镍反应釜,容积为0.5 L,采用程序控温,高压釜加热系统采用PID控制,控温精度为±0.1℃。反应釜示意图如图2所示。

图1 煤矸石(a)及提铝尾渣(b)XRD谱图

图2 高压釜实验装置图

1.2 实验方法

将一定量的煤矸石提铝尾渣和NaOH溶液混合均匀加入反应釜中,盖好釜盖,在500 r/min搅拌速率下,逐渐升温达到指定温度后计时,反应到规定时间后停止加热,通入冷却水冷却,至反应釜内压力降至常压后开釜取样。溶出浆液采用真空抽滤实现液固分离,获得的液相取样待测,固相使用80℃去离子水浆洗3次,真空抽滤后滤饼置于80℃烘箱内烘干12 h。烘干后的渣相称重并分析其组成。

处理前后的高铝煤矸石物相组成用X′Pert Pro MPD型X射线衍射仪(Cu靶,Kα辐射,40 kV,30 mA)分析;化学组成采用XRF-1800型X射线荧光光谱仪分析。

2 结果与讨论

2.1 碱浓度的影响

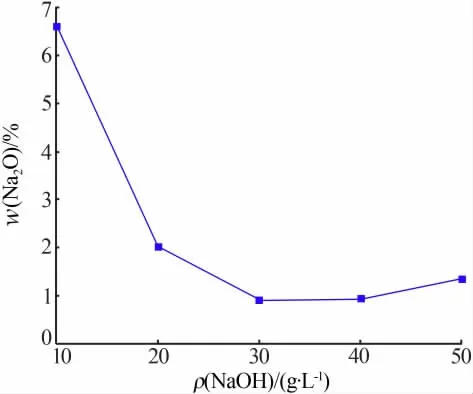

实验在液固质量比为8、反应温度为190℃、反应时间为5 h条件下,考察了不同碱质量浓度(10、20、30、40、50 g/L)时尾渣中Na2O的含量和硅酸钠钙的转化情况,结果见图3。由图3可见,在碱质量浓度低于30 g/L时,尾渣中Na2O的含量随着碱浓度的升高显著降低,当碱质量浓度为30 g/L时,提铝尾渣Na2O质量分数可降至0.92%,继续增大碱浓度,残渣中Na2O的含量有所升高。

图3 不同碱质量浓度对尾渣脱钠效果的影响

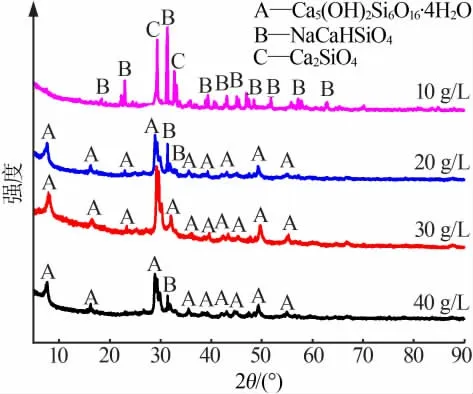

图4为不同碱浓度下尾渣的XRD谱图。由图4可知,在碱质量浓度小于30 g/L时,NaCaHSiO4的特征峰强度随着碱浓度升高而明显减弱。碱质量浓度为10 g/L时,NaCaHSiO4的特征峰强度较高,出现少量Ca2SiO4特征峰,说明部分NaCaHSiO4开始分解;碱质量浓度达到20 g/L时,NaCaHSiO4的特征峰强度减弱,水化硅酸钙[Ca5(OH)2Si6O16·4H2O]特征峰出现;当碱质量浓度达到30 g/L时,NaCaHSiO4特征峰基本消失,Ca5(OH)2Si6O16·4H2O特征峰强度明显增强;继续提高碱质量浓度到40 g/L时,Ca5(OH)2Si6O16·4H2O特征峰强度有所减弱,同时出现了NaCaHSiO4特征峰。可见过高的碱浓度不利于NaCaHSiO4分解转化成为Ca5(OH)2Si6O16·4H2O。因此,实验确定制备硅酸钙的最佳碱质量浓度为30 g/L。

图4 不同碱质量浓度下尾渣的XRD谱图

2.2 液固比的影响

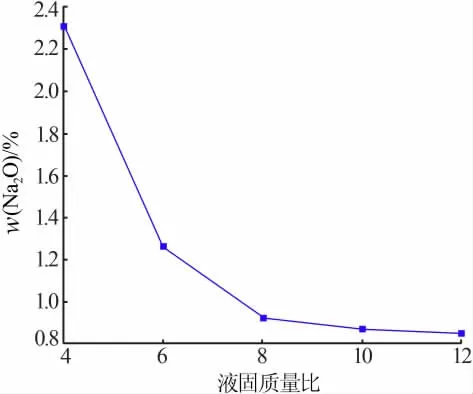

在碱质量浓度为30 g/L、反应温度为190℃、反应时间为5 h条件下,考察了液固质量比分别为4、6、8、10、12时硅酸钠钙的分解转化情况,结果见图5。由图5可知,当液固质量比为4时,残渣中Na2O质量分数达到2.31%;当液固质量比提高到6时,残渣中Na2O质量分数降至1.26%;当液固质量比提高到8时,Na2O质量分数降至0.92%;继续提高液固比,残渣中Na2O含量变化不大。

图5 液固质量比对尾渣脱钠效果的影响

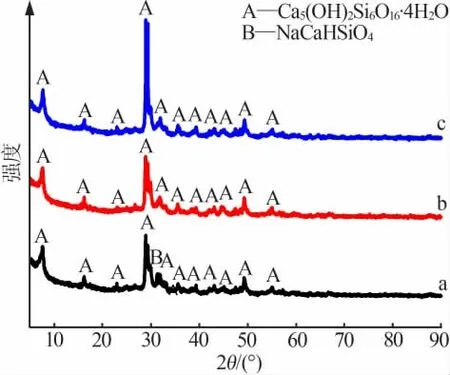

图6为不同液固比下尾渣的XRD谱图。由图6可知,随着液固比升高NaCaHSiO4特征峰强度降低直至消失,Ca5(OH)2Si6O16·4H2O特征峰逐渐增强。当液固质量比为4时,NaCaHSiO4特征峰强度即已较低,说明较多的NaCaHSiO4已分解,转化为Ca5(OH)2Si6O16·4H2O;当液固质量比为6时,NaCaHSiO4特征峰基本消失,Ca5(OH)2Si6O16·4H2O特征峰增强;当液固质量比达到8时,Ca5(OH)2Si6O16·4H2O特征峰显著增强,说明NaCaHSiO4已较好转化为Ca5(OH)2Si6O16·4H2O。综合考虑终渣Na2O含量和硅酸钙的转化情况,确定最佳液固质量比为8。

图6 不同液固比下尾渣的XRD谱图

2.3 反应温度的影响

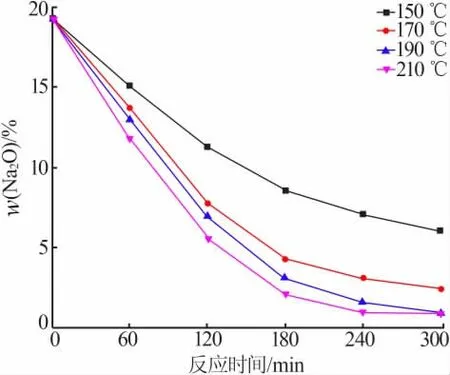

在碱质量浓度为30 g/L、液固比为8、反应时间为5 h条件下考察了反应温度分别为150、170、190、210℃时硅酸钠钙向硅酸钙的转化情况,结果见图7。由图7可见,在考察的温度范围内残渣中Na2O的含量随着温度的升高而降低。当反应温度为190℃、反应300 min时,残渣中Na2O的质量分数可降低至0.92%。

图7 不同温度对尾渣脱钠效果的影响

图8为不同反应温度下尾渣的XRD谱图。由图8可见,当温度由150℃升至210℃时NaCaHSiO4的特征峰强度逐渐减弱。150℃时NaCaHSiO4特征峰强度较高,说明有较多NaCaHSiO4未分解转化。170℃时NaCaHSiO4特征峰强度明显减弱,同时出现较多Ca5(OH)2Si6O16·4H2O特征峰。190℃时NaCaHSiO4特征峰消失,Ca5(OH)2Si6O16·4H2O特征峰强度得到显著增强,说明NaCaHSiO4已完全转化为Ca5(OH)2Si6O16·4H2O。210℃时得到的XRD曲线与190℃基本一致。因此,实验确定制备硅酸钙的最佳温度为190℃。

图8 不同反应温度下尾渣的XRD谱图

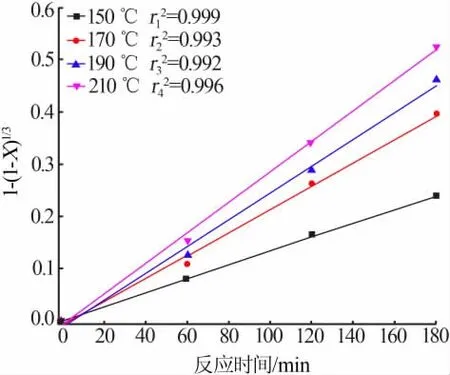

2.4 Na2O浸出动力学研究

煤矸石提铝尾渣脱钠制备硅酸钙的反应属于典型的液-固反应,可用收缩未反应核模型描述提铝尾渣的转化过程。其控制步骤通过实验确定,不同温度下脱钠数据用速率方程1-(1-X)1/3=kt进行拟合(其中,X为氧化钠的脱除率,t为对应的反应时间,k为速率常数),得到图9。从图9可以看出,不同温度下的反应初期拟合程度都较好,表明反应速率受界面化学反应控制[14]。

图9 1-(1-X)1/3与时间的拟合关系

根据Arrhenius公式:

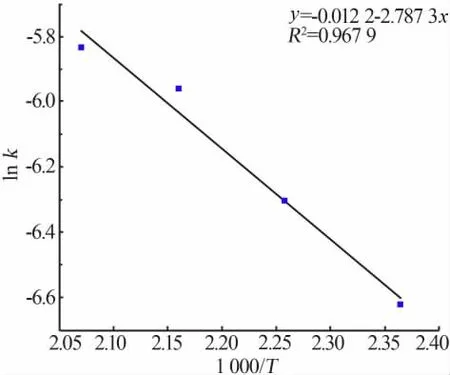

利用不同温度下的ln k对1/T作图,结果见图10。由图10可求得脱钠过程的反应表观活化能为23.11 kJ/mol。

图10 ln k与1 000/T的关系图

2.5 硅酸钙产品的表征

表2为最优反应条件下制得的硅酸钙化学组成。由表2可见,优化的反应条件下,尾渣中Na2O质量分数显著下降,由反应前的19.28%降至0.92%。

表2 优化条件下硅酸钙的化学组成

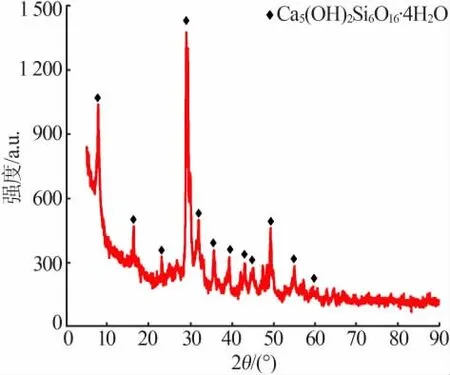

图11为最优条件下得到的硅酸钙XRD谱图。由图11可见,NaCaHSiO4特征峰完全消失,证实NaCaHSiO4被完全分解,水合硅酸钙是唯一物相。

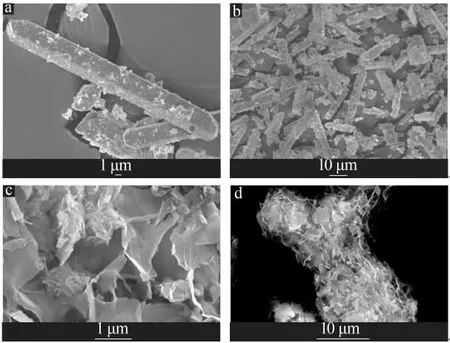

图12为最优条件下提铝尾渣转化前后不同放大倍数下的电镜图片。由图12可知,转化后的形貌已由反应前硅酸钠钙的致密规则的杆状转化为硅酸钙蓬松的碎片状,颗粒之间孔道发达。

图11 优化反应条件下硅酸钙的XRD谱图

图12 提铝尾渣水热反应前(a、b)后(c、d)SEM照片

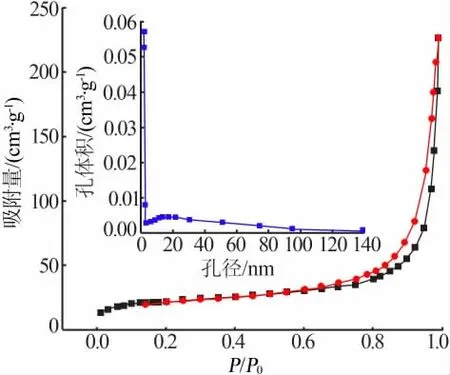

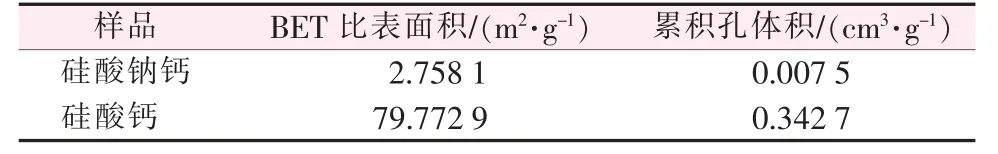

图13为硅酸钙孔径分布图。由图13可见,硅酸钙的氮气吸附-脱附等温线属于应用化学联合会(IUPAC)关于吸附等温线分类规定的Ⅳ型等温线,说明材料是以介孔为主的多孔性材料。孔径主要分布在2~20 nm,大部分是介孔。表3为水热反应前后比表面积。由表3可见,硅酸钠钙向硅酸钙转化后比表面积和孔隙度显著增加,比表面积由2.758 1 m2/g增至79.772 9 m2/g,累积孔体积由0.007 5 cm3/g增至0.342 7 cm3/g,由一种无孔材料转化为介孔材料。

图13 硅酸钙孔径分布图

表3 水热反应前后比表面积

3 结论

本文以煤矸石亚熔盐法提铝尾渣为研究对象做了脱钠制备硅酸钙的工艺研究,得出结论:1)实验得到了提铝尾渣制备硅酸钙的优化工艺条件,即反应温度为190℃、反应时间为5 h、碱质量浓度为30 g/L、液固质量比为8。反应速率服从界面化学反应控制方程,计算得到反应活化能为23.11 kJ/mol。2)通过实验查明了在碱性水热体系中,提铝尾渣主要物相NaCaHSiO4可被分解,释放出Na2O,转化为水化硅酸钙Ca5(OH)2Si6O16·4H2O,最终尾渣中Na2O质量分数可降至1%以下。3)对制得的硅酸钙做了分析表征。研究表明,制得的水化硅酸钙与脱铝尾渣相比,比表面积显著增大,形貌由反应前规则的杆状结构变为蓬松多孔的片状结构,孔径主要分布在2~20 nm。