基于视觉引导的LED打标移送进给控制系统研究

梅阳寒,刘志伟,舒雨锋

(东莞职业技术学院 机电工程学院,广东 东莞523808)

0 引 言

近年来,政府对半导体行业的大力支持推动了我国LED 封装行业的跨域式发展。经过十多年的发展,中国已成为世界LED 封装器件的制造中心,但是在LED 晶片过程中,往往忽略了引线支架移送定位精度对焊线质量的影响[1],在设备运动工作中,送料进给系统是直接通过传动机构推动支架移动,其性能将直接影响到支架移动的定位精度及可靠性。在实际LED 晶片打标过程中,设备现场环境是比较复杂的,特别是进给控制系统在运行过程中,比较容易受外部环境的影响。另外,进给移动速度的变化是非线性的,使得实际控制过程难于达到很好的定位效果[2]。针对存在的这些缺陷及问题,本研究设计的一种基于视觉检测反馈的微进给控制系统,采用了一套粗微控制进给运动机构,构建了其动力学模型,通过测试检验,有效地缩短了远距离运行时间,保证了近距离精确定位效果。

1 进给控制系统总体设计

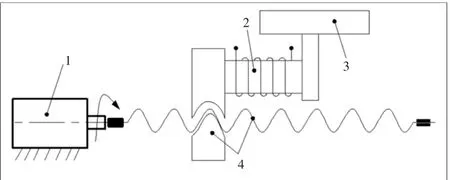

LED 晶片进给控制系统是由电动机、螺杆机构、单自由度的粗微移动控制装置构成,设计的主要思路为:在粗工作台运动过程中,微结构随动不起作用,完成主要长距离的进给;而微结构运动时,粗工作台不参与工作,完成短距离的微进给,如图1 所示。具体工作过程为:在系统接受到运动控制信号后,电动机带动螺杆机构运动,实现工作平台的粗位移,视觉检测系统获取了粗位置后,给微运动发出控制信号,压电陶瓷动作带动平台完成微进给。

图1 进给机构示意图

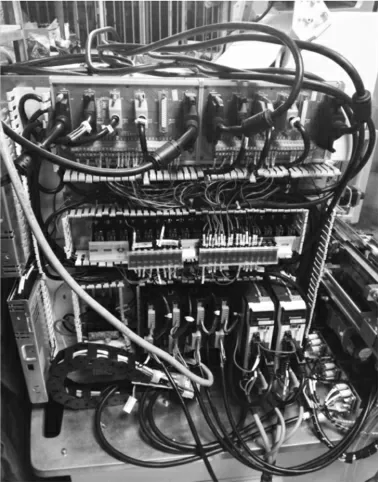

图3 控制接线图

LED 晶片打标工作台的粗进给运动主要由工控机控制步进电动机来实现,软件主要控制过程由视觉检测系统对工作平台末端位置进行检测,与标定的位置进行比较,通过图像采集系统数据处理,识别出实际位差,再把位差信号传输给电动机控制系统,作为电动机、螺杆驱动控制信号,当粗进给作用使工作台到达预定位置,电动机开始减速直到停止,在到达精密控制阶段之前,控制接口发送信号使电动机停止工作,实现粗定位;工作台的微进给控制是由压电陶瓷来实现,控制信号也是由视觉检测系统获得图像信息进行后处理获得的,工作台的目标位置标定是实现精确定位的关键,总之,系统运行是分两部分:1)采用步进电动机、螺杆机构实现毫米级到微米级的长距离操作;2)采用压电精密驱动器实现微米级到亚纳米级的微位移[3]。

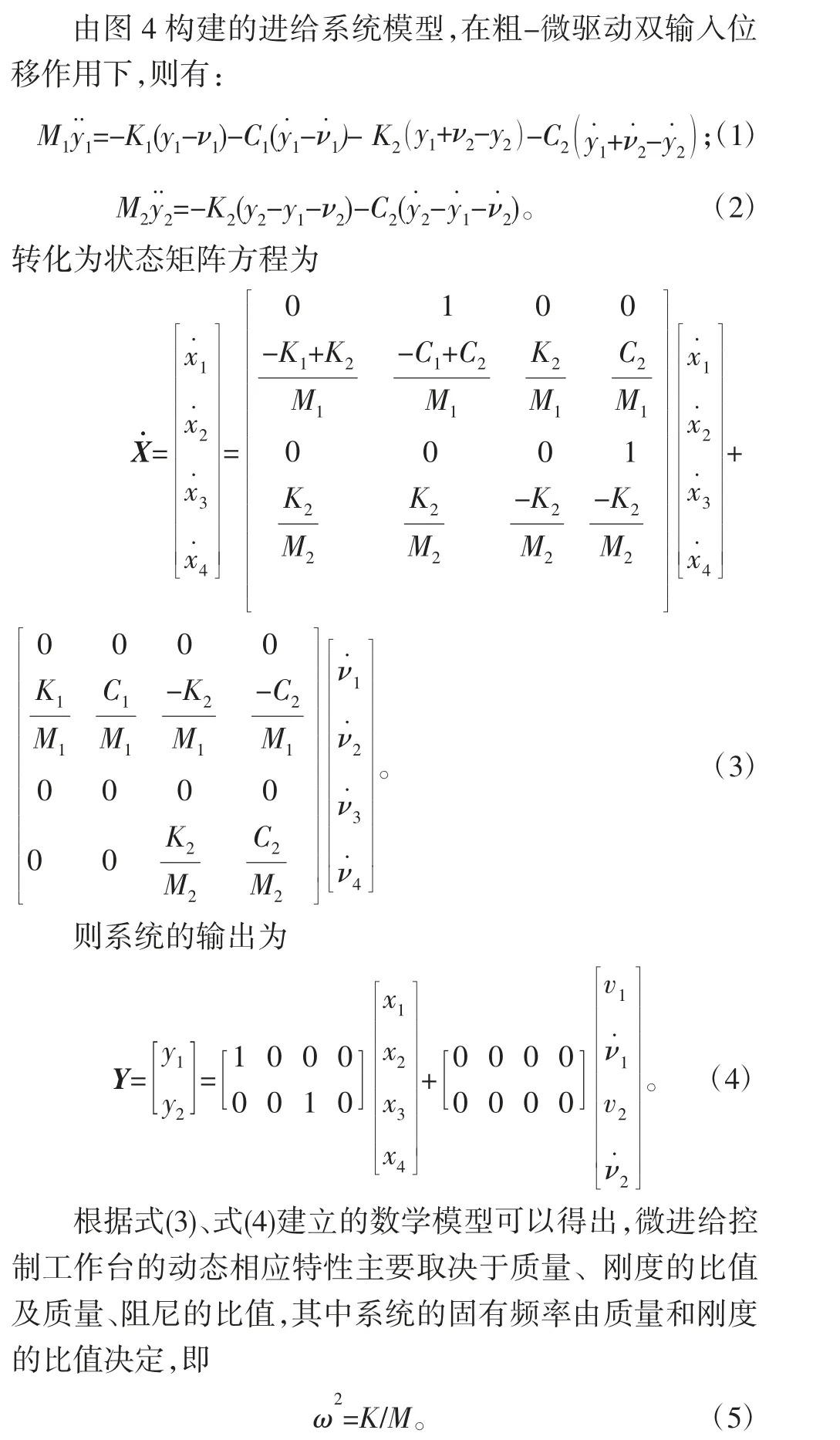

2 粗微工作台模型构建

LED 晶片打标机移送系统主要是通过移送控制系统把支架上的灯杯位一个一个地移送到打标指定位置,在这个过程需要移送进给工作台有很好的动态响应特性和定位精度。为了达到这些特性要求,设计采用螺母丝杆机构传动、压电陶瓷为驱动相结合的粗微进给控制机构。粗微进给工作台在工作的过程中受到静态和动态的作用力,在常规控制中,主要是通过改变响应频率和控制系统阻尼等来提高工作台的动态响应特性,但在实际使用中受压电陶瓷材料本身具有磁滞特性的影响,压电陶瓷驱动器性能受到一定的制约[4-5]。因此,通过建立粗微工作台的动力学数学模型,对于提高工作台的抗干扰和瞬态响应,提高工作台的动态特性具有重要的意义。

构建螺母丝杆传动、压电陶瓷为驱动相结合的粗微进给控制机构动力学数学模型,采用的构建方法是将系统简化为弹簧、质量和阻尼三者组成的二阶系统。为了方便建立模型,将粗、微工作台考虑为动态耦合和串联系统,且为双输入-双输出系统,即粗、微位移输入和粗、微位移输出。

图4 进给系统模型

根据后续的检测分析和以往经验数据分析表明,从粗微进给驱动位置精度保持性能等方面来看,模型分析推算得出当粗微工作台特性参数基本相同时,系统的动态响应和定位性能达到最佳状态,满足了打标的质量要求。

3 视觉检测的LED图像标定

设计选用深圳市迪奥科技有限公司的TEO黑白工业摄像机,该相机主要完成自动焊线机的打标头的视觉引导和LED支架移动位置的检测,CCD相机固定在打标平台的上方。为了准备获取微进给系统的运动距离与检测图像位置的关系,需要对相机进行匹配标定。

Sapera Processing 5是基于Windows R 的图像处理和分析的高度优化图像库,采用MMXTM, SSETM(Streaming SIMD Extensions) 及SSE2 进行优化,由整套图像处理分析功能模块组成。Sapera Processing 5 图像处理系统提供包括图像数据处理、图像数据搜索和各种条形码解码等工具箱数据库调用[6],该设计基于迪奥科技的TEO工业相机和Sapera Processing 图像处理软件提供的函数库来实现指定的功能,即初始化指定设备,提取感兴趣区域(ROI区域),模板匹配找出对应图像位置。

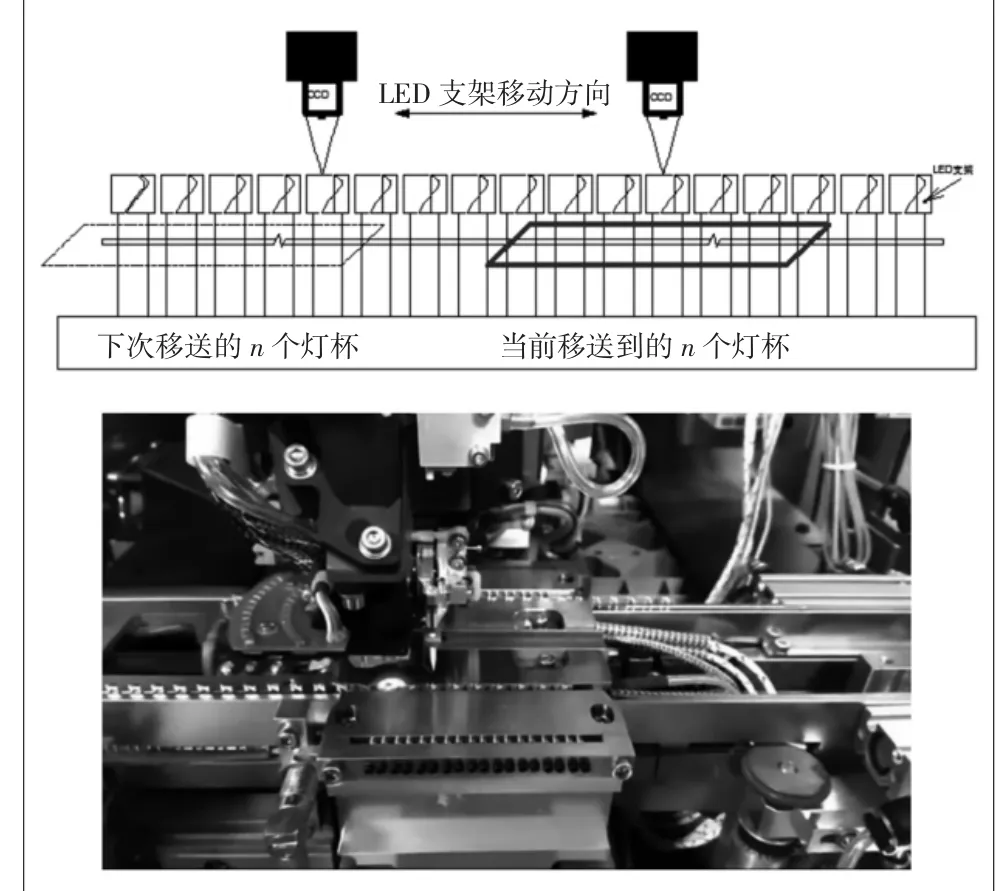

图5 LED支架移送平台

LED支架移送过程中,主要是依靠进给系统的移送定位精度来保证打标的质量,特别是晶片位的联排数量多且打标尺寸点比较小,所以对图像定位误差的检测精度要求非常高,如图3所示。具体设计的实施流程为:相机标定确定相机图像位置与进给系统移动位置匹配关系后,先通过获取当前CCD图像中感兴趣的LED支架灯杯位置坐标(Xold,0),然后控制系统驱动LED支架移动相应的距离,这段距离包含粗位移和微调距离,到达目标位置后,再获取位置坐标(Xnew,0)感兴趣的X坐标值,最终根据相机标定匹配的对应位置参数,进而验证实际进给控制系统的定位精度及定位误差。

在实际的测试中,发现由于图像在屏幕中的坐标与进给控制工作台上的实际位置没有固定的线性或者函数关系,并且又受机构的机械结构和工业相机安装位置的影响,因此在不同的LED支架产品、不同工作台和不同的相机安装位等情况下存在不同的映射关系,必须对检测系统进行坐标标定,找到具有映射匹配关系的数学参数模型,通过相机标定后,确定了屏幕上图像位置的变化与工作台距离的变化关系,当进给系统发出一定的指令脉冲后,移送工作台推动LED支架移动一定距离与图像模板相对也移动相应的距离存在一个关系,也就是当量脉冲与图像像素的关系[7-8]。由于在实际的设备制造和安装中存在很多的不定因素,工作台的实际坐标位置和图像坐标位置关系的不一致,比如安装出现角度偏差等形位误差,所以通过移动进给机构联动操作决定相机标定的模型参数。为了建立工作台位置与图像上对应像素位置关系,先假设为:工作台的相对位置变化为(ΔU,0),图像像素变化的相对位置关系为(ΔI,0),并且假定像素在移动过程中质量良好且不发生失真,定义位置的变化都是相对统一的坐标参考点出发的,则有:

1)根据工作台的移动,摄取支架移送图像,将图像的一个唯一特征区域标记为模板,并记录当前的坐标相对于初始参考位置的坐标变化(LStart,0),并记录下工作台的当前位置坐标值(UStart,0)。

2)基于当前的(UStart,0)坐标位置,左右移动工作台,移动的距离一致,并获取移动前后的图像。

3)进而获取图像上模板的位置,分别记录下左右两点相对参考原点的坐标位置(LLeft,0)和(LRight,0)。

4)同时记录下工作台的实际左右移动的位置坐标值(ULeft,0)和(URight,0)。

5)最后移动进给工作台,如果只能找到一个且只有一个,则说明模板匹配成功。最终依据校准标定后的数据,计算出左右移动相应的像素和平台变化值。

获取的CCD图像尽可能满足人的肉眼视觉看图方向,也就是尽量考虑CCD的内参数和视角等因素的影响,保证视图的偏差角与移动进给工作台的方向一致,如果角度偏差过大的话,图像模板匹配识别的响应时间就会加长,检测效率会下降。

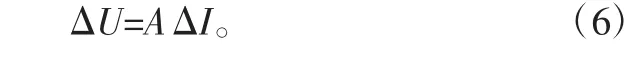

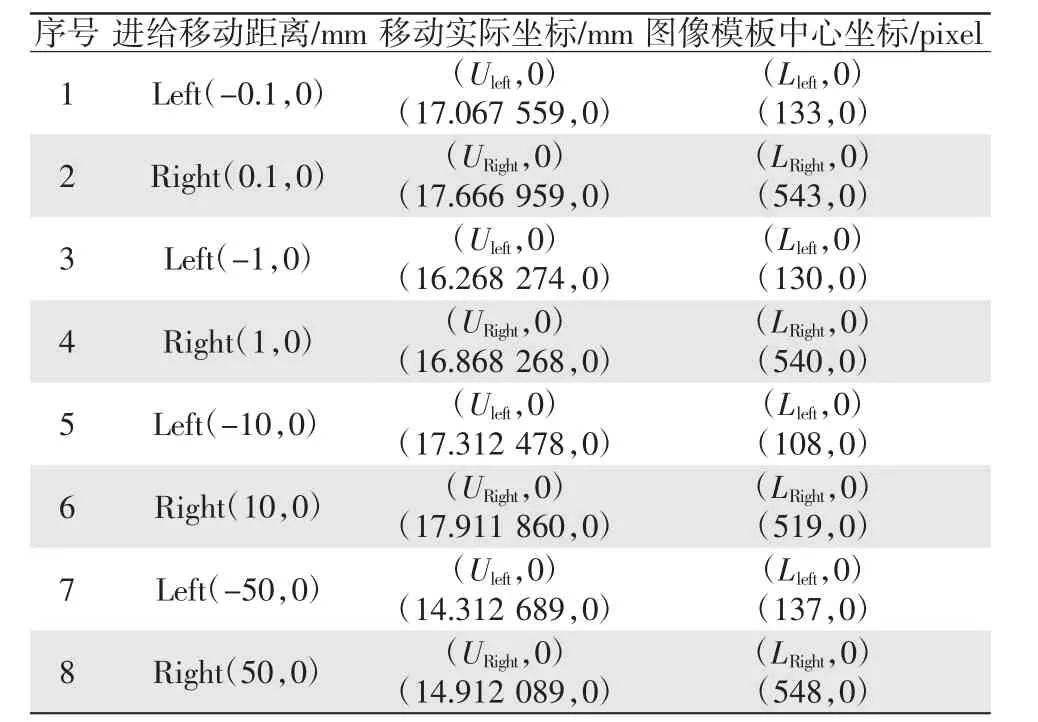

由于设计的是单自由度工作台,驱动LED支架的引导轨是直的且平行的,考虑安装要求,即平行度比较高(理论绝对平行)。即:ΔUx=AΔIx是成立的。根据CCD相机标定的过程,记录和得出具体的相关数据如表1所示,为了保证模型参数的有效性,获取了多组数据,以A的均值代替单次A的数据,以减少由于工作台等其他因素的影响所造成的系数A的变化,则有

表1 进给移动位置与图像像素对应参数

在相机的模板标定时,确定系数A的相关特征参数的具体大小,因此,在实际的进给控制过程中,根据运行时获取的图像像素的相对坐标位置,推算出实际工作台需要插补移动的位移,以达到实际的定位精度要求。

4 进给控制测试分析

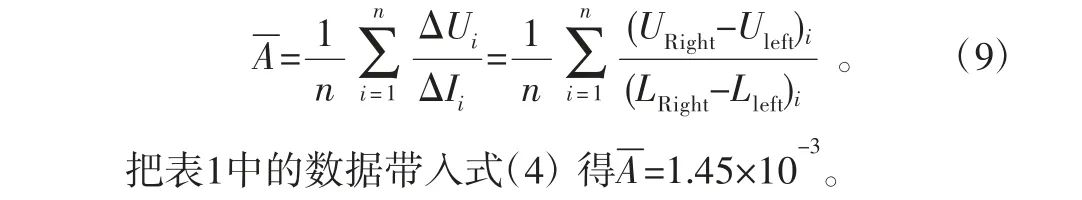

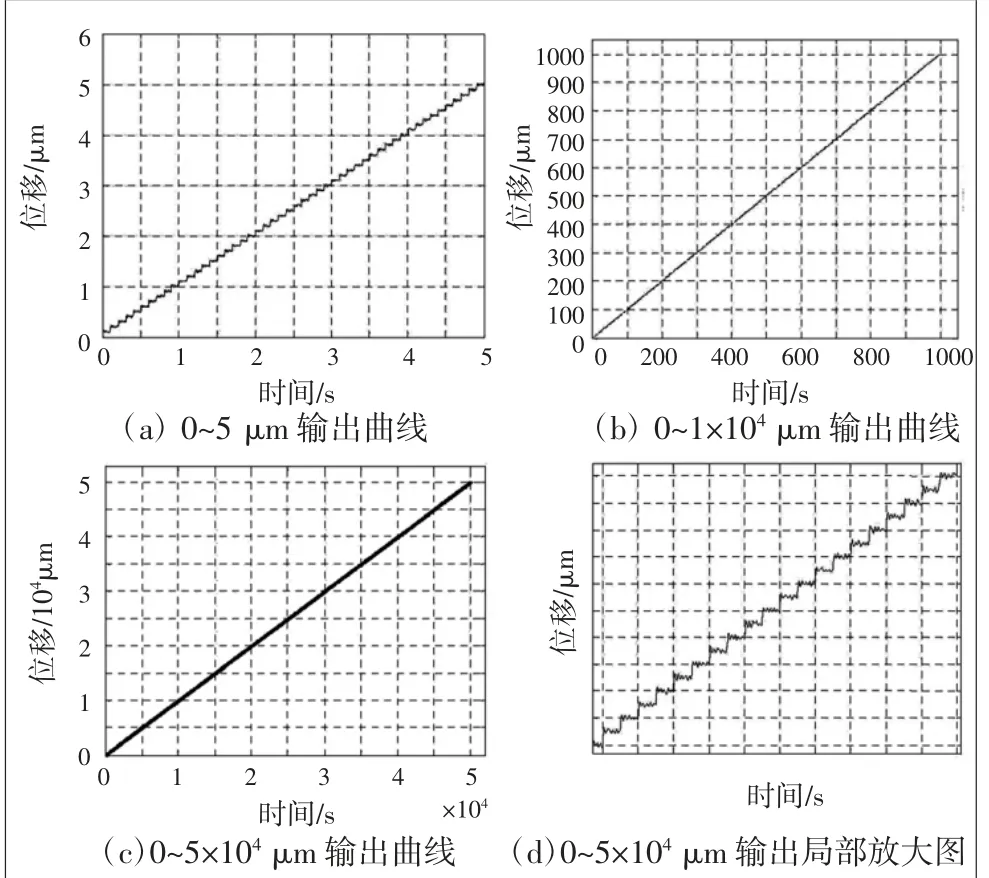

在实际的测试中,由于运动方向上工作的距离最多只有0.5 m,所以为了减少数据获取和计算的工作量,总共选取3个具有代表性的点,且每个点进行5次重复的定位测试实验,分别控制微进给机构实现5 μm、1×103μm和5×104μm的三个区间内进行视觉检测反馈的闭环控制。最后获得采样周期为10 ms、输出间隔为0.1 s、步距为0.1 μm的时间-位移曲线如图6所示。

图6 时间位移定位误差曲线

采用式(10)~式(12)对测试数据进行统计学分析,得出了基于视觉反馈的粗微进给运动平台各项运动精度指标,具体结果分析数据如表2所示,统计学计算分析获得的定位精度为3.468×10-2μm。

表2 定位精度数据表 μm

5 结 语

从仿真和实验研究的结果来看,仿真结果准确可靠,针对LED支架打标高精度和稳定性要求,所建立的动力模型能够比较准确地描述微进给系统的动力学特性。进行闭环控制实验研究,在50 mm行程范围内,实现步距为0.1 μm的微位移直线运动,定位精度达到3.468×10-2μm。系统能够实现较高的位移输出精度,验证了仿真分析结果的正确性,在实际打标应用中也得到好评。