液压转向机中间油封拆卸装置的设计及使用

沈业凯

(博世华域转向系统有限公司,上海201821)

0 引 言

汽车行业以发动机、变速箱、转向机等关键零部件的再制造为重点,使再制造产品达到与原有新品相同的质量和性能,达到循环经济“再利用”的高级形式。与制造新品相比,再制造产品可节省成本50%,节能60%,节材70%,几乎不产生固体废物,更可以充分利用资源,保护生态环境[1]。博世华域转向系统有限公司在对液压转向机进行回收、拆解、再制造时出现了难题,针对液压转向机在拆解过程中导致的漏油问题,查阅资料玉向宁[2]研究液压系统漏油问题,潘思多[3]研究机械绿色再制造工件表面缺陷的问题。但是针对液压转向机的再制造及零件回用的领域,类似研究比较缺乏,针对液压转向机再制造过程中存在的漏油问题经过分析、实践优化,本文设计出一套转向机壳体小总成中间油封专用拆卸装置,实践证明该机构可在不破坏转向机壳体小总成内壁情况下将中间油封取出。节约了拆解装配时间及材料成本,并获得了发明专利[4]。

1 再制造的零件回用

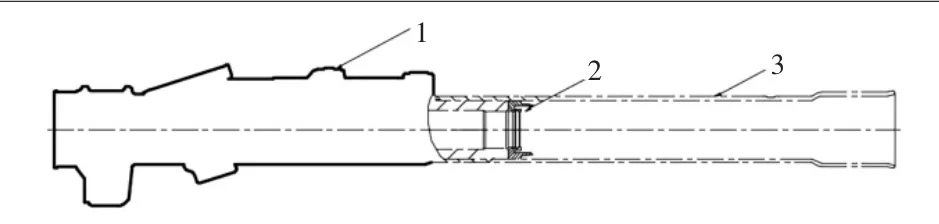

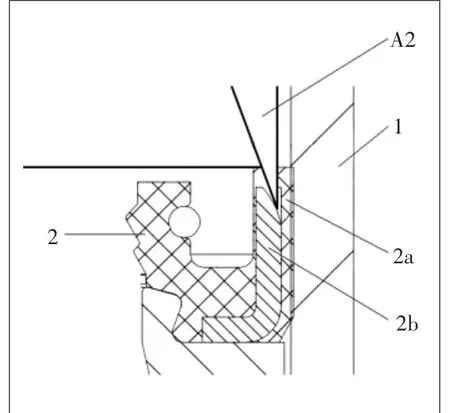

壳体小总成由壳体1、中间油封2、缸筒3 等组成(如图1)。在以往的液压转向机再制造过程中,由于缸筒的中间油封没有合适的拆解及长距离压装也不损坏中间油封的工艺。故原来的工艺只能将旧的缸筒拆掉报废后再将回收利用的壳体装上新的缸筒。由于单个缸筒部件的成本根据其材质的不同,其价值约在80~150 元之间,再加上将旧的缸筒从壳体小总成中铣掉及将旧壳体装入新的缸筒的加工成本将近20 元,这样每个再制造转向机就需要提高将近100~170 元的生产成本。本文解决了缸筒中间油封拆解及装配的难题,从而使得旧的缸筒修复后可以再利用。

图1 壳体小总成

2 中间油封拆卸装置的设计

2.1 拆卸装置的设计

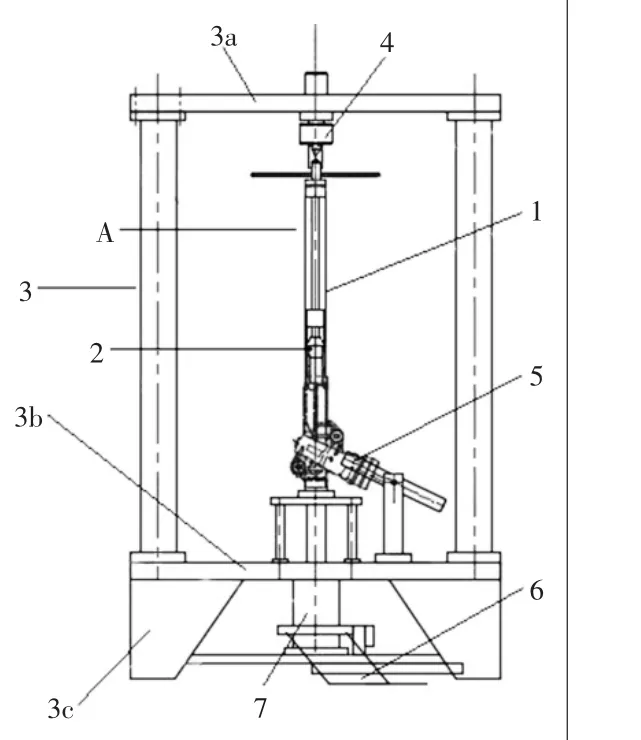

液压转向机的中间油封拆卸装置如图2 所示,包括待拆解的缸筒1 及设置在缸筒内部的中间油封2、机架3、机架底座4、设置有一带踏板6 的千斤顶7 等。

缸筒1 设置在中间油封拆解机架3 的中心部,将中间油封切割刀具组件A 从缸筒的上部开口处装入缸筒,中间油封切割刀具组件下端的刀口正对中间油封2 的紧贴缸筒内部的油封橡胶圈和油封骨架的上部。

通过该千斤顶将缸筒顶升,直至置于缸筒内的中间油封切割刀具组件A 下端的刀口切入中间油封2 的紧贴缸筒内部的油封橡胶圈和油封骨架。将中间油封2 与缸筒分离,顺利拆解中间油封。

2.2 切割刀具组件的设计

图2 中间油封拆卸装置结构示意图

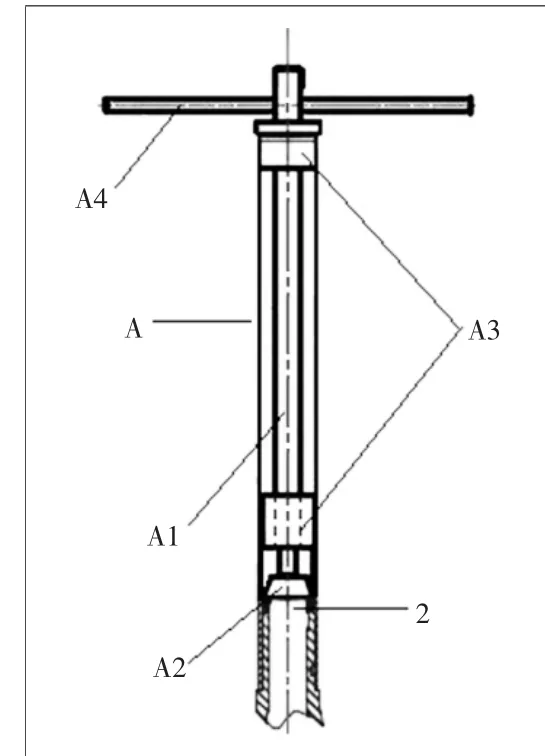

切割刀具组件如图3 所示,由刀具定位杆A1、切割刀具A2、刀具定位块A3 和刀具转动手柄A4 等组成,其中,刀具定位杆为一竖直的圆柱状物,刀具定位杆的上端与切割刀具固定件4 连接,刀具定位杆的中心线与切割刀具固定件的中心线及套筒的中心线重合,刀具定位杆的下端设置有切割刀具,该切割刀具下端的刀口正对中间油封2 紧贴缸筒1 内部的油封橡胶圈2a 和油封骨架2b 的上部,刀具定位杆在缸筒上端开口的缸筒内壁处和切割刀具上方处的杆身上分别套接有刀具定位块,而在刀具定位杆上端与切割刀具固定件连接处的下部的杆身上设置有一刀具转动手柄,转动该刀具转动手柄使得刀具定位杆及切割刀具同步转动。

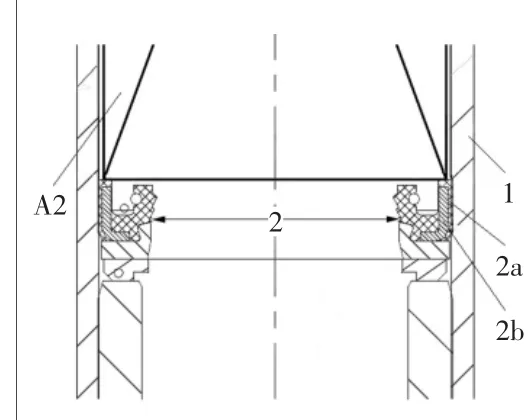

中间油封拆卸装置如图4 所示,切割刀具A2 距离缸筒内壁0.2 ~0.5 mm;由千斤顶提供的向上顶升力及切割刀具下端的刀口的作用下,将中间油封外周一圈的距离缸筒内壁0.2~0.5 mm的油封橡胶圈和油封骨架分离,设置0.2~0.5 mm的距离是为了确保缸筒内壁不被切割刀具损坏而引起漏油。而且此间距可使中间油封的油封骨架在切割刀具的内锥斜面的作用下被卷起,从而使中间油封的外圈缩小,便于后续取出中间油封。

图3 缸筒和中间油封切割刀具组件装配示意图

图4 切割刀具与中间油封切入处的示意图

2.3 刀具定位块

刀具定位块A3 的大小与缸筒1 的内径相等,且该刀具定位块材料选用MC 尼龙[5]。与传统金属材料相比,MC尼龙硬度低,不易损伤缸筒内壁,而且该材料还有良好的回弹性,能够弯曲而不变形,同时能保持韧性,抵抗反复冲击。刀具定位块在拆解作业时将刀具定位杆及切割刀具准确定位,防止其划伤缸筒内壁,尼龙的刀具定位块具有一定的强度和弹性,不影响千斤顶的顶升及刀具定位杆、切割刀具的作业,且安装和拆卸方便。

2.4 切割刀具

切割刀具A2[6]如图5 所示,为了保证在切割刀具的内锥斜面的作用下将油封橡胶圈2a 和油封骨架2b 剥离并将骨架卷起,该刀具内锥斜面的角度需要控制在20°以下。此外,该切割刀具在拆卸作业中需要承受巨大的压力,所以该刀具材料选用SKH-51 高速钢[5],该钢的碳化物颗粒细小均匀,具有韧性高、切削性能优良、热塑性好等特点且具有良好的耐磨性能,尤其是可在600 ℃高温下不易软化,红硬性良好,热处理淬火后硬度可达到64 HRC,耐磨性比高铬高碳钢高2 倍, 韧性比高铬高碳钢高1.5 倍。

图5 切割刀具将中间油封拆解的示意图

3 中间油封拆卸装置的使用方法及步骤

1)切割作业前,先将中间油封切割刀具组件A 从缸筒1 的上部开口处装入缸筒,装配时应注意切割刀具A2距离缸筒内壁0.2~0.5 mm,且根据不同型号缸筒内径选择同等大小的刀具定位块A3。

2)将缸筒1 连带中间油封切割刀具组件A 一起设置在中间油封拆解机架3 上,切割刀具固定件4 与中间油封切割刀具组件的上端连接,缸筒则呈垂直状地被缸筒固定用夹具5 夹持固定在中间油封拆解机架的中心部,切割刀具固定件的中心线、套筒的中心线及缸筒固定用夹具的夹持位置的中心应重合。

3)操作工人通过踩下踏板6 使得千斤顶7 顶升,缸筒1 也随之顶升,直至置于缸筒内的中间油封切割刀具组件A 的切割刀具A2 下端的刀口切入中间油封2 的紧贴缸筒内部的油封橡胶圈2a 和油封骨架2b。

4)如图5 所示,将切割刀具A2 下端的刀口切入中间油封边缘后,转动刀具转动手柄A4,使得刀具定位杆及切割刀具同步转动,随着刀口的切入并转动,将中间油封外周一圈距离缸筒内壁0.2~0.5 mm 的油封橡胶圈2a 和油封骨架2b 分离,在切割刀具的内锥斜面的作用下将油封骨架卷起,使中间油封的直径缩小,便于后续取出。

5)步骤4)中,当刀具转动手柄A4 转动1 周,就踩动踏板6 使千斤顶7 顶升一次,反复上述工序8~10 次,直至油封橡胶圈2a 和油封骨架2b 完全切割分离。

6)步骤5)完成后,打开千斤顶7 的卸荷开关,千斤顶降下,将缸筒1 从中间油封拆解机架3 取下并卸除中间油封切割刀具组件A,然后用尼龙棒从缸筒一端开口处伸入,轻轻敲击数次即可将直径已经缩小的中间油封取出,且不会损坏缸筒,至此,中间油封拆解的工艺步骤结束。

4 运用及经济性

4.1 运用

本论文设计的液压转向机中间油封拆卸装置适用于公司任何一种型号的液压转向机的再制造工艺流程。如果回用后的壳体小总成需要重新安装中间油封,需要将中间油封冷冻到-40 ℃下,此状态下的中间油封的直径会收缩,然后再将收缩后的中间油封装入缸筒,气温回升后中间油封自动胀大固定,完成中间油封的更换作业。

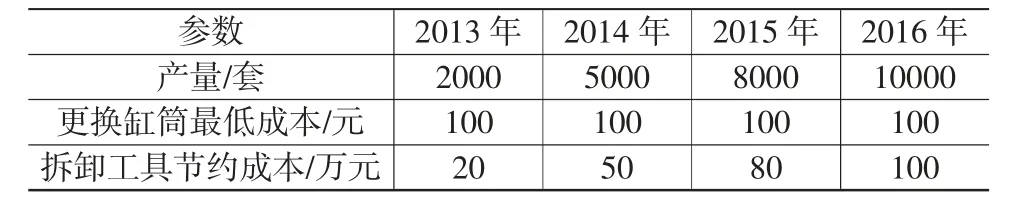

4.2 经济性分析(如表1)

表1 博世华域2013年至2016年转向机再制造经济成本统计

如果所有的缸筒部件均采用老状态技术下的整体拆除工艺的话,这部分的成本就等于直接转嫁到了每个再制造的液压转向机的生产成本上,无形中提高了液压转向机再制造的生产成本。

5 结 语

本文设计的液压转向机中间油封拆卸装置与原有的整体拆除缸筒工艺相比,节省了液压转向机再制造过程中的装配和拆解时间。经过检验测量,回用后的壳体小总成缸筒内圈粗糙度达到Rz12 μm。从表1 可得出,再制造液压转向机的市场需求越来越高,到了2016 年,年产量达到1 万套,由此推算,中间油封拆卸工具每年至少可以节约材料成本100 万元。