玉米原茬地侧向清茬刀设计与试验

侯守印,陈海涛,邹 震,魏志鹏,张岩龙

玉米原茬地侧向清茬刀设计与试验

侯守印,陈海涛※,邹 震,魏志鹏,张岩龙

(东北农业大学工程学院,哈尔滨 150030)

针对玉米原茬地免耕播种作业过程中残留玉米根茬和须根导致施肥播种部件堵塞、播种质量降低等问题,该文设计了一种玉米原茬地免耕播种用侧向清茬刀,分析了侧向清茬刀工作与结构参数对根茬清除率、土壤扰动率和功耗的影响。对侧向清茬刀清茬、输送、抛扔等作业过程进行分析,并依此对侧向清茬刀结构及正切刃工作曲线进行设计,确定了影响其作业性能的关键参数。应用三因素三水平正交试验和模糊综合评价方法,选取正切刃折弯角、正切刃宽度、清茬刀角速度为影响因素,根茬清除率、土壤扰动率、当量功耗为性能指标,对影响作业性能的侧向清茬刀结构和工作参数进行优化。结果表明:在作业速度7.2 km/h条件下,正切刃折弯角0.86 rad、正切刃宽度50 mm、清茬刀角速度52 rad/s时,根茬清除率为94.3%,土壤扰动率为54.3%,当量功耗为3.4 kW,工作过程中未出现堵塞与秸秆缠绕现象。研究结果可为玉米原茬地免耕播种作业提供参考。

农业机械;设计;试验;免耕播种;玉米根茬;侧向清茬刀

0 引 言

玉米原茬地免耕播种时地表覆盖大量秸秆,根茬残留,造成免耕播种机施肥、播种开沟部件堵塞,影响播种单体仿形装置工作,导致播种粒距一致性和播深稳定性降低;种子被根茬架空,出苗率降低[1-2]。根茬处理装置是免耕播种机核心部件,其性能优劣直接影响种床构建质量和施肥播种效果,从而影响作物出苗质量和最终籽粒产量[3-8]。

玉米原茬地免耕播种时根茬处理方式有主动破茬和被动破茬2种。主动破茬是应用高速旋转工作部件对根茬进行重复打击、切割,强制粉碎后与土壤混合[9-12],清茬效果较好,但作业效率低,功率消耗高,土壤扰动量大,散墒严重,秸秆混入土壤中后种子容易被架空导致出苗率降低。被动破茬是在施肥、播种开沟器前加装破茬圆盘刀,破茬圆盘刀依靠机具自身质量产生的垂压力和锋利刃口对秸秆、根茬剖切[13-16]。被动破茬的免耕播种机质量较大,主要以牵引式为主,当土壤坚实度较高时容易造成破茬深度较浅,并且不能清茬,只能侧茬播种,容易导致机具跑偏,土壤压实严重,甚至破坏垄形[17]。

2BMFJ型茬地免耕播种机的侧向清秸装置能够在施肥、播种和药剂喷施等作业之前完成种床表面覆盖的玉米秸秆清理和适度破碎,秸秆清除率、能耗和生产效率均满足实际生产作业要求[18-19]。但由于侧向清秸刀结构限制,不能实现玉米根茬的完全清理和有效输送,导致施肥播种工作部件堵塞,功耗升高,机具作业质量降低,严重时甚至无法作业。

本文在玉米原茬地种床整备侧向滑切清秸刀齿研究[20]的基础上,设计了一种清秸后玉米原茬地免耕播种用侧向清茬刀,并对其清茬作业过程进行分析,完成侧向清茬刀结构设计,采用正交试验和模糊综合评价相结合的方法,对影响侧向清茬刀工作性能的相关因素进行优化,以提高机具的玉米根茬清茬率,降低功率消耗,为玉米原茬地免耕播种前根茬清理提供可行性技术方案。

1 根茬清理部件结构及工作原理

1.1 部件结构

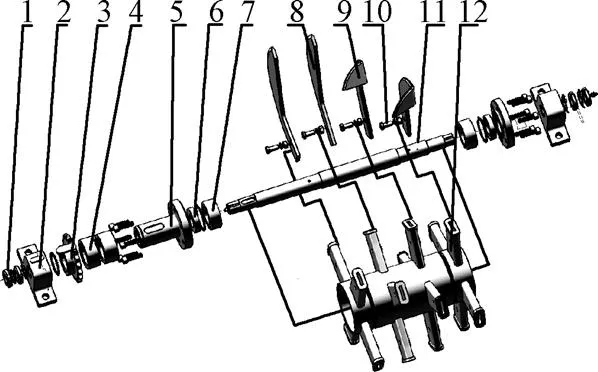

根茬清理部件主要由侧向清秸刀、侧向清茬刀、固定轴和转动刀轴等组成,如图1所示。

1.2 工作原理

目前根茬清理部件仅装配有侧向清秸刀,能够实现地表玉米秸秆清理和玉米根茬的切削功能[21-22],但是由于侧向清秸刀为板型刀,对玉米根茬和须根仅起到切削作用,无法将根茬及须根移出种床,导致后续施肥播种部件堵塞,机具无法正常工作。

1.锁紧装置 2.安装座 3.链轮 4.连接套 5.驱动半轴 6.密封 7.轴承 8.侧向清秸刀 9.侧向清茬刀 10.锁紧螺栓 11.固定轴 12.转动刀轴

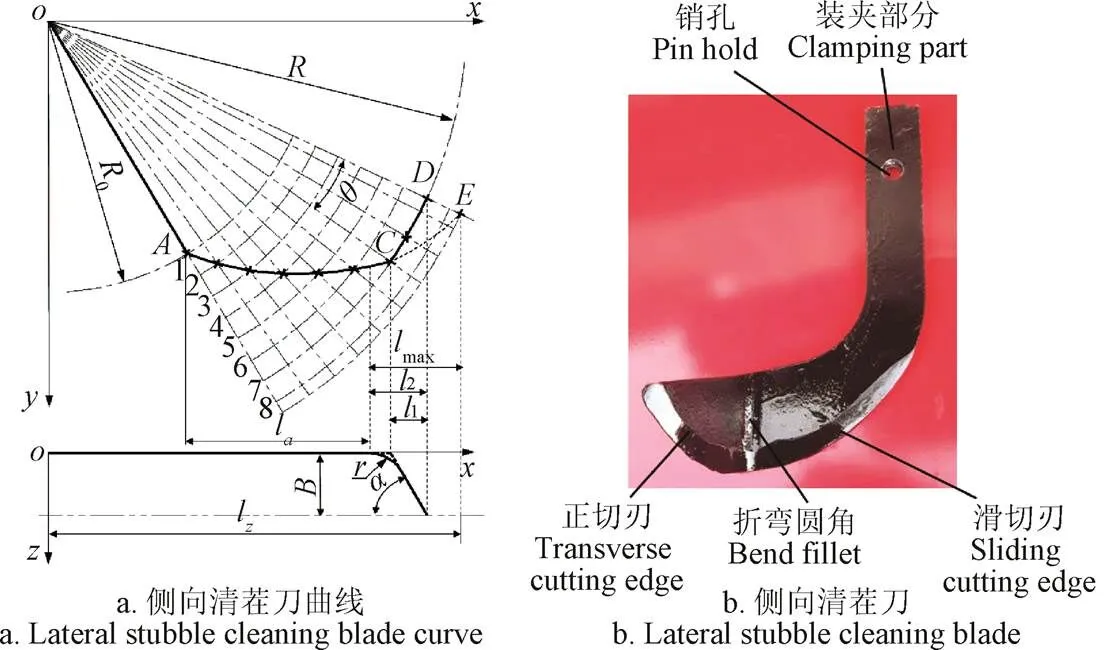

针对上述问题,设计一种能够实现玉米根茬和须根清理的侧向清茬刀,并与侧向清秸刀配合完成玉米根茬清理。在位于施肥播种装置正前方清秸装置内固装与免耕播种作业行数相同数量的根茬清理部件,如图2a所示,根茬清理部件轴向平行于机具前进方向(轴正方向),同时绕固定轴(轴)高速旋转,如图2b所示,固定于转动刀轴上的侧向清秸刀在机具前进方向首先完成地表秸秆的清理,同时对根茬进行切削,经侧向清秸刀多次切削的根茬已经松动并且大部分须根被切断,布置于侧向清秸刀后的侧向清茬刀正切刃对切削后的根茬斜向滑切,切断剩余须根和主根,并对根茬进行抛撒。

图2 侧向清茬刀工作原理

根茬经过侧向清秸刀剖切和侧向清茬刀滑切、抛撒后被运移出种床,避免了直接应用侧向清茬刀清茬造成种床破坏,最大限度保证种床质量。被移出种床的根茬通过各级根茬清理部件之间连续输送运移到根茬抛撒部件下方,通过调节抛撒部件转速和抛撒调控装置角度实现对玉米根茬抛送距离的控制。

2 侧向清茬刀作业过程分析

2.1 茬区土壤扰动量分析

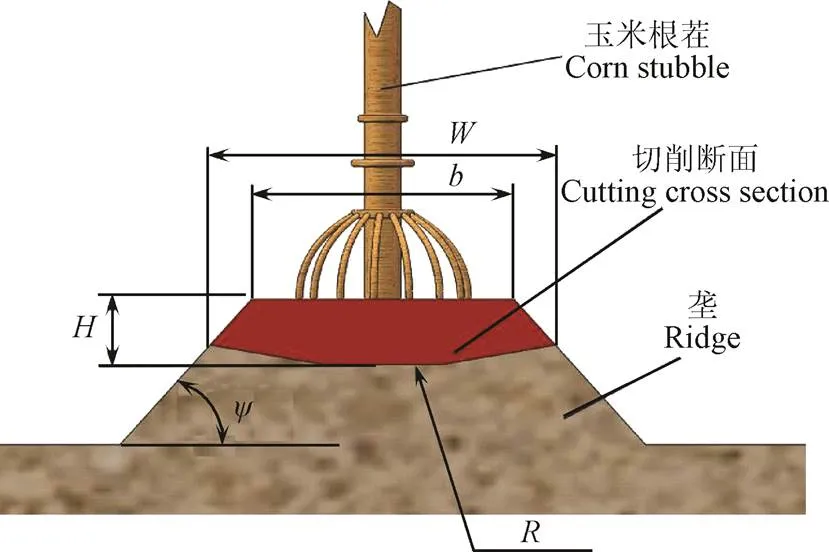

侧向清茬刀清茬区宽度是影响根茬清除率的关键参数,同时也是土壤扰动量的决定参数。茬区土壤扰动量小则清茬效果低,土壤扰动量大则动力消耗大,散墒严重,机具可靠性降低。假设机具沿轴正方向以速度(km/h)做直线运动,根茬清理部件绕轴以角速度(rad/s)匀速圆周运动,如图2b所示,侧向清茬刀清茬宽度是以侧向清茬刀回转半径为圆的一段弦长,由图3所示。

注:W为清茬宽度,mm;b为垄顶宽,mm; H为最大清茬深度,mm;R为侧向清茬刀回转半径,mm;ψ为垄台倾角,rad。

由图3可知,清茬宽度为

由式(1)可知,工作时,当侧向清茬刀回转半径为定值时,随着最大清茬深度增大清茬宽度近似线性增大;当最大清茬深度为定值时,随着侧向清茬刀回转半径增大清茬宽度减小。

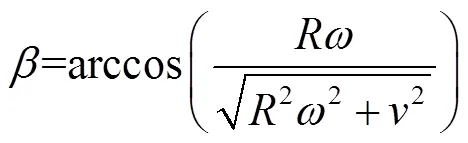

当侧向清茬刀达到最大清茬深度时,侧向清茬刀相对运动速度与绝对运动速度夹角为

式中为侧向清茬刀相对速度与绝对速度夹角,rad。

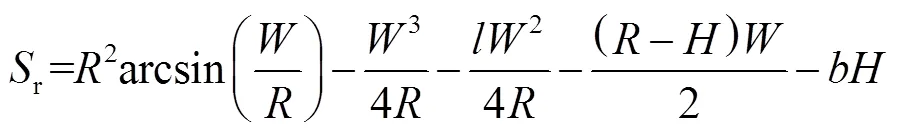

由图2b和图3可知,侧向清茬刀在平面内产生的土壤扰动面积为

式中r为侧向清茬刀回转平面在平面的土壤扰动投影面积,mm2;为垄距,mm。

由式(2)和式(3)可得侧向清茬刀在回转平面内的土壤扰动面积为

式中a为侧向清茬刀在回转平面内的土壤扰动面积,mm2。

因此,侧向清茬刀一次切削的土壤扰动量可近似表示为

式中a为侧向清茬刀在回转平面内的土壤扰动量,mm3;为侧向清茬刀正切刃曲线系数(≤1);为正切刃折弯系数(≤1);为正切刃宽度,mm。

其中侧向清茬刀正切刃曲线系数与刃口曲线方程有关,当正切刃为直线时正切刃曲线系数为1。正切刃折弯系数与正切刃折弯角有关,当正切刃折弯角为π/2时正切刃折弯系数为1。

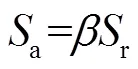

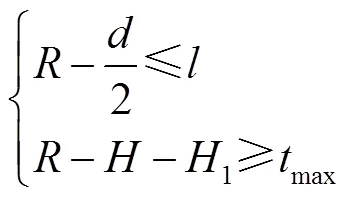

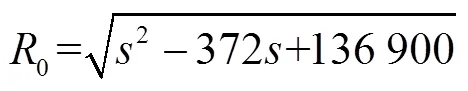

由式(1)、式(3)和式(5)可知,土壤扰动量与最大清茬深度、侧向清茬刀回转半径、机具作业速度、侧向清茬刀正切刃曲线系数和正切刃折弯角系数等参数相关。在机具作业速度为7.2 km/h,正切刃曲线系数为1,正切刃弯角系数为1条件下,由式(5)可得最大清茬深度与侧向清茬刀回转半径对土壤扰动量的影响,如图4所示,当最大清茬深度一定时,土壤扰动量随着侧向清茬刀回转半径增大而减小;当侧向清茬刀回转半径一定时,土壤扰动量随最大清茬深度增加而增加。侧向清茬刀回转半径与清茬深度、转动刀轴直径和垄距有关,一般应在满足作业、结构设计和农艺要求条件下选择较大回转半径尺寸,以保证秸秆有效的通过性,但转动刀轴和垄距为定值,限制了侧向清茬刀的尺寸,通过分析,侧向清茬刀回转半径需满足

其中

式中为转动刀轴直径,mm;max为秸秆最大离地高度,mm;1为刀轴安装座高度,mm;max为残留秸秆最大长度,mm。

转动刀轴直径过小容易出现秸秆缠绕,影响机具正常工作;直径过大会导致装置质量增加,影响机组纵向稳定性。统计机械收获后最长秸秆长度为310 mm,由式(6)可得转动刀轴直径需大于99 mm,根据标准成品无缝管尺寸,转动刀轴直径设计为133 mm。秸秆最大离地高度为280 mm,生产中最小垄距为450 mm,将已知条件带入式(6)可得侧向清茬刀回转半径尺寸在350~383.5 mm之间,考虑机具装配误差和参考侧向清秸刀回转半径设计尺寸[20],本文设计清茬刀回转半径为370 mm。

图4 最大清茬深度与土壤扰动量关系

2.2 轴向清茬距离分析

不同玉米栽培模式要求的每公顷保苗数不同,播种株距差异较大。为了实现根茬的全部清除,除了保证一次切削土壤扰动量,根茬清理部件轴向相邻刀片的清茬距离也是关键因素。清茬距离过大容易出现根茬漏清或者须根清理不完全,清茬距离过小则土壤扰动频繁,增加了功率消耗,容易散墒。所以需对侧向清茬刀的轴向清茬距离进行理论分析。

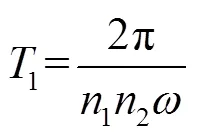

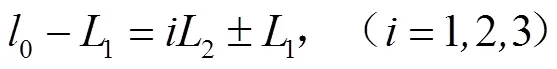

为了降低清茬时冲击载荷造成机具振动,侧向清茬刀沿旋转刀轴采用多头螺旋线方式排布,确保每个根茬清理部件同一时间只有一个侧向清茬刀工作。影响轴向清茬距离的主要因素包括机具作业速度、清茬刀角速度、周向清茬刀数量、轴向清茬刀组数、轴向安装间距和螺旋线头数[19]。轴向相邻2组清茬刀清茬时间间隔1(s)为

式中1为周向清茬刀数量;2为轴向清茬刀组数。

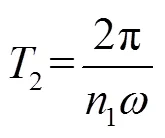

周向相邻清茬刀清茬时间间隔2(s)为

由式(7)和式(8)可知轴向和周向相邻清茬刀清茬时间间隔内机具前进距离为

式中1为轴向相邻清茬刀清茬时间机具前进距离,mm;2为周向相邻清茬刀清茬时间机具前进距离,mm。

为保证不出现漏切并且清茬距离相等,需满足

其中

式中0为轴向相邻2组清茬刀安装距离,mm。

通过前期研究,机具作业速度与秸秆、根茬清除率呈负相关,对于现有清秸装置宽幅作业(作业幅宽大于2.6 m),当作业速度大于7.2 km/h时,秸秆出现残留,施肥播种部件容易堵塞,为保证最大作业效率,后续试验研究机具作业速度设定为7.2 km/h。清茬刀角速度越大清茬距离越小,清茬效果越好,但过高的角速度导致功率消耗增加,初步选取清茬刀角速度为42 rad/s。轴向清茬刀数量和轴向清茬刀安装距离量级过大会导致机具质量增加和质心后移,影响机组纵向稳定性,过小容易造成根茬清理不完全和堵塞,根据根茬几何尺寸,设计轴向相邻2组清茬刀安装距离0为90 mm,轴向清茬刀数量2为3,由式(10)可得周向清茬刀数量为3组。

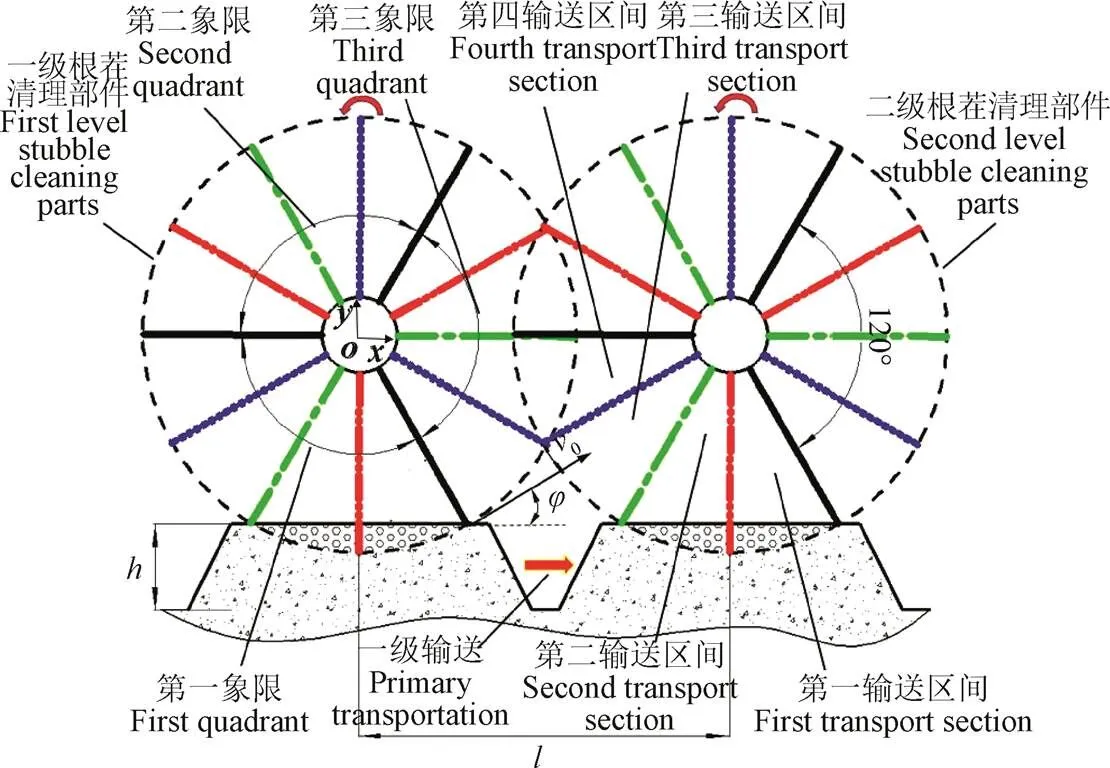

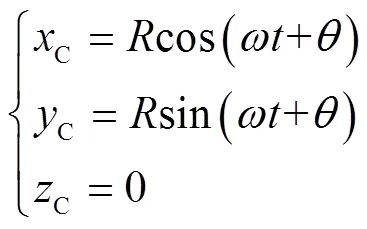

2.3 根茬输送能力分析

侧向清茬刀实现玉米根茬及须根的清理,同时完成根茬的侧向输送,防止根茬残留造成机具堵塞。为保证根茬有效实现侧向输送,需对根茬输送过程进行分析。通过高速摄像技术,确定根茬基本实现逐级输送,共4级,即根茬脱离一级根茬清理部件后被二级根茬清理部件接收,完成一级输送,输送原理如图5所示。

注:红色直线表示轴向第2组侧向清茬刀;绿色直线表示轴向第3组侧向清茬刀;蓝色直线表示轴向第4组侧向清茬刀;黑色直线表示轴向第1组侧向清茬刀;h为垄高,mm;v0为根茬抛出时初始速度,m·s-1;φ为根茬抛出角,rad。

由图5可知,二级根茬清理部件分为3个象限重复工作,每个象限有4个输送区间,共计12个输送区间,其中第一和第二输送区间完成本条带根茬的输送,其余输送区间完成根茬的接收工作,为最大效率完成根茬的侧向输送,需满足一级根茬清理部件抛撒的根茬在其脱离侧向清茬刀后最短时间内被二级根茬清理部件接收,所以二级根茬清理部件需在第一象限的第三输送区间完成根茬的接收,由此可得

其中

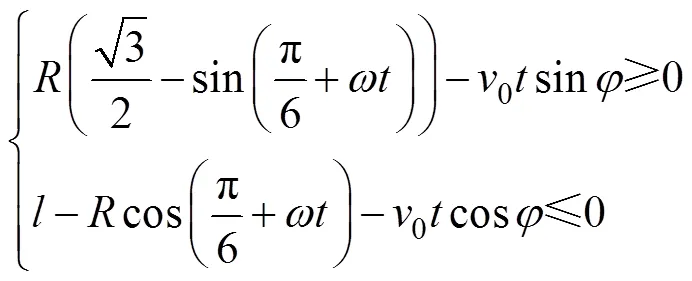

由式(11)可知,决定根茬是否能够在最短时间内实现输送的因素包括根茬抛出时的初始速度、根茬抛出角、清茬刀角速度和机具作业速度,而根茬抛出时初始速度、根茬抛出角与清茬刀角速度和回转半径有关,为了确定清茬刀角速度合理范围,采用高速摄像技术和单因素试验进行研究。高速摄像设备是由美国生产的Phantom v5.1型高速摄像机,摄像记录速度最大达95 000 帧/s和1 200幅/s,分辨率1 024×1 024。补光设备为QH-1300w2型新闻补光灯,色温3 200 K。试验装置如图 6所示。

1.高速摄像机 2.电源 3.变频器 4.秸秆输送轨道 5.根茬清理部件 6.补光灯 7.载物台 8.电动机

秸秆铺设于载物台表面,由秸秆输送轨道带动模拟实际机具前进作业。根茬清理部件侧向清茬刀旋转平面垂直于秸秆输送轨道,2套装置动力均由变频器控制电机提供。为了便于观察,试验过程只对侧向清茬刀在旋转平面内秸秆抛撒过程进行拍摄,获取秸秆运动轨迹。本次试验清茬刀角速度设定为22、32、42、52、62、72 rad/s,每个试验处理重复10次,均以10 ms时间间隔获取10帧图像进行观察分析,7a、7b、7c为清茬刀角速度42 rad/s时根茬不同时刻抛撒状态。通过图像标记可知,秸秆抛撒过程垂直方向位移均处在二级根茬清理部件的第一象限第三输送区间,并且秸秆在10 ms时水平方向位移达到二级根茬清理部件接收区间,满足秸秆在最短时间内被二级根茬清理部件接收的条件。

选取根茬脱离侧向清茬刀时为运动初始时刻,观察垂直和水平方向根茬位置随时间变化规律,应用软件Phantom Camera Control Application 2.8对根茬运动参数进行提取,确定根茬抛出时初始速度、根茬抛出角和各时间点位移。7d、7e为机具作业速度为7.2 km/h,清茬刀角速度为42 rad/s时根茬实际位移随时间变化规律,将所得数据带入式(11)中,该角速度满足理论分析要求,同理,对其余5个处理清茬刀角速度进行分析,最终确定42、52和62 rad/s处理满足根茬被高效接收条件。

图7 根茬抛撒过程不同时刻状态

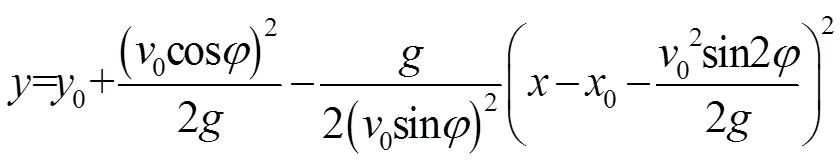

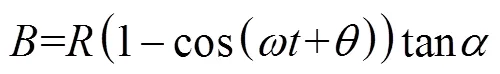

2.4 根茬抛撒能力分析

根茬经过清茬、输送后进入抛撒工序。运动过程中主要受到自身重力、空气阻力和玉米碎秸对其作用力影响,因根茬密度远大于玉米碎秸,并且玉米根茬抛撒过程迎风面积较小,本文忽略空气和玉米碎秸对根茬作用,仅考虑根茬处于重力场中的运动,如图8所示。

注: y0为根茬抛出时垂直距离,mm;x0为根茬抛出时水平距离,mm;Hmax为根茬抛扔最大高度,mm;Lmax为根茬抛扔最远距离,mm。

为了获得最大抛撒距离,将抛撒调控装置调至水平位置,即对根茬运动轨迹无影响,可得根茬抛出后运动方程为

由式(12)可知,根茬运动轨迹为一条开口向下的抛物线,其抛撒最大高度和最远距离主要与根茬抛出初速度和根茬抛出角有关。抛撒最远距离为

由式(13)可知,根茬抛出角为π/4时达到最大抛撒距离。根茬抛出初速度与侧向清茬刀回转半径、清茬刀角速度、离心力和摩擦力等因素有关,因根茬在清茬刀表面运动时间极短,可忽略根茬于侧向清茬刀表面运动,通过根茬侧向输送效率可知最小抛出速度为19.24 m/s,可得最小抛撒距离为1.96 m。最大抛撒距离通过高速摄像标记根茬脱离抛撒侧向清茬刀最高速度为47.21 m/s,可得最大抛撒距离为4.82 m。

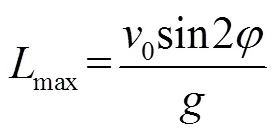

3 侧向清茬刀正切刃设计

通过侧向清秸刀的设计已经确定滑切刃关键结构参数和刃口曲线方程,本文主要针对根茬清理正切刃结构进行设计,如图9所示,侧向清茬刀由3部分组成,为装夹部分,为滑切部分,为正切刃部分。侧向清茬刀设计厚度为10 mm,采用65Mn调质处理,和部分 HRC43~48,部分HRC49~53。试验平均磨损率为2.75 mg/h,工作最大挠度为4.2 mm,各项指标满足工作要求。

侧向清茬刀工作时所受的土壤阻力与侧向清茬刀的结构相关,特别是刃口曲线对其影响较大。正切刃的作用是从侧面将土壤中被切裂的玉米根茬进行切断并将其带出沿刃口滑移进行侧抛,保证清茬刀完成根茬清理且不缠绕、不堵塞。侧向清茬刀在工作时具有较高线速度,为使正切刃曲线速度变化平稳避免局部冲击,在滑切刃和正切刃曲线的连接处设计圆滑过渡。本文设计的正切刃曲线为空间曲线。

注:R0为初始半径,mm;la为滑切刃侧向长度,mm;θ为正切刃面积角,rad;α为正切刃折弯角,rad; l2为正切刃侧向长度,mm;l1为正切刃工作侧向长度,mm;r为正切刃折弯角半径,mm;lz为直柄侧向长度,mm;lmax为正切刃展开最大长度,mm;B为正切刃宽度,mm。

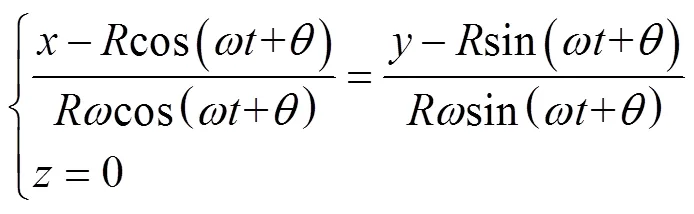

由图9a可知,正切刃曲线在平面上的投影为半径的一段圆弧,点为折弯中心线处,可得点坐标为

正切刃曲线在平面内匀位于半径的圆上,所以其上的所有点速度大小相等,由此可得包含点速度的直线方程为

由式(15)可得包含点的速度平面方程为

式中为正切刃轴方向系数。

当平面通过点,即通过轴方向正切刃最大宽度位置处,由式(16)可得

联立式(14)、式(16)和式(17)可得正切刃曲线参数方程为

由式(18)可知,正切刃曲线方程与侧向清茬刀回转半径、正切刃面积角、清茬刀角速度相关。

对于初始半径0,如图9a所示,在保证清茬深度和切削量的条件下选取最小值,以保证滑切效果,避免秸秆缠绕。根据单因素试验,根茬清除率随着最大清茬深度的增加而增加,当最大清茬深度为50 mm时,根茬清除率基本保持不变,在保证最小土壤扰动量前提下,设计最大清茬深度为50 mm。初始半径为侧向最大切削量的一元二次函数[23],表达式为

式中为侧向最大切削量,mm。

由式(19)可知,初始半径存在最小值,并且最小值大于零,侧向最大切削量为186 mm,经计算初始半径最小值为320 mm。

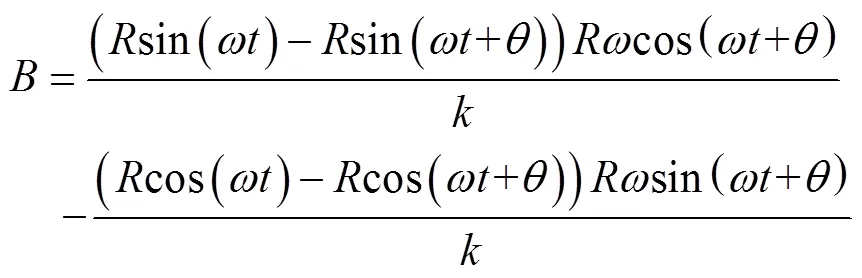

正切刃宽度决定了工作质量和功率消耗,正切刃宽度的增加可以减少侧向清茬刀数量、降低刀轴转速,并且有利于防止秸秆缠绕,但由于结构及刚度限制,正切刃宽度不能无限增大,由图9a可知,其大小与正切刃折弯角有关,关系式为

其中

由式(20)可知,正切刃宽度与正切刃侧向长度、正切刃工作侧向长度、正切刃折弯角半径有关。正切刃折弯角半径和正切刃侧向长度在保证清茬沟底平整度再允许范围内选择较大的值有利于防止秸秆缠绕和黏土堵塞,本文设计正切刃折弯角半径为30 mm,正切刃侧向长度为50 mm,将已知条件带入式(20)可得正切刃折弯角为1.094 rad,正切刃宽度为52 mm。

通过上述分析可知,影响侧向清茬刀工作性能的因素包括正切刃折弯角、正切刃宽度、作业速度、清茬刀角速度等,为探寻各关键参数与清茬刀工作性能的相互关系,寻求最优参数组合,进行优化试验。

4 参数优化试验

4.1 试验条件

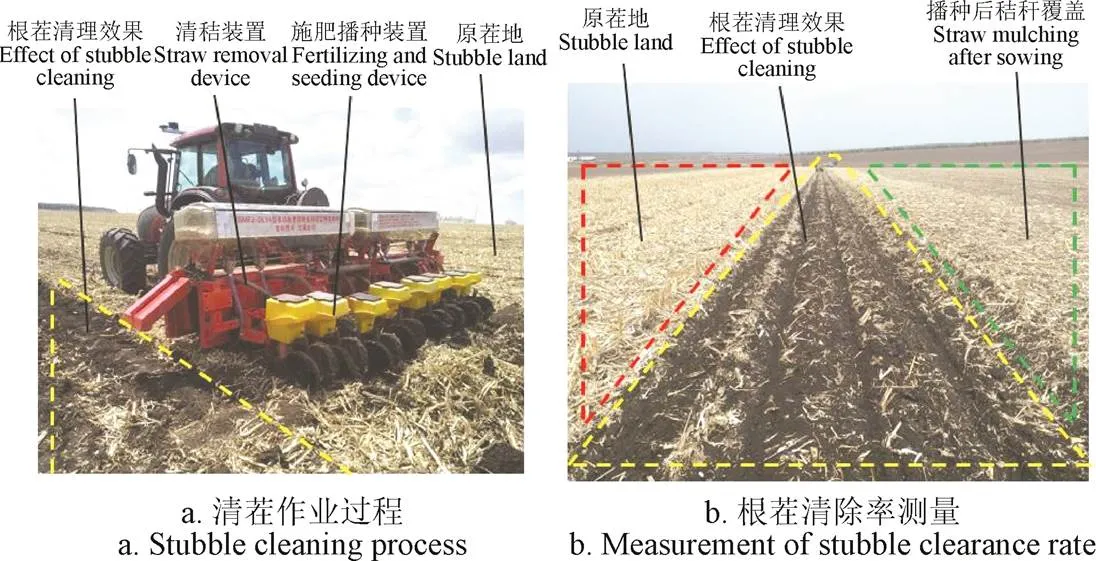

试验于2019年4月25日-5月3日在黑龙江省荣军农场红丰原种种植基地实施,试验地块为2018年秋季联合收获机收获后玉米原茬地,如图10所示。前茬垄距65 cm,株距24~25 cm;0~10 cm深度平均土壤坚实度17.3 kg/cm2,平均土壤含水率34.5%;玉米根茬平均高度250 mm,平均含水率42.7%。

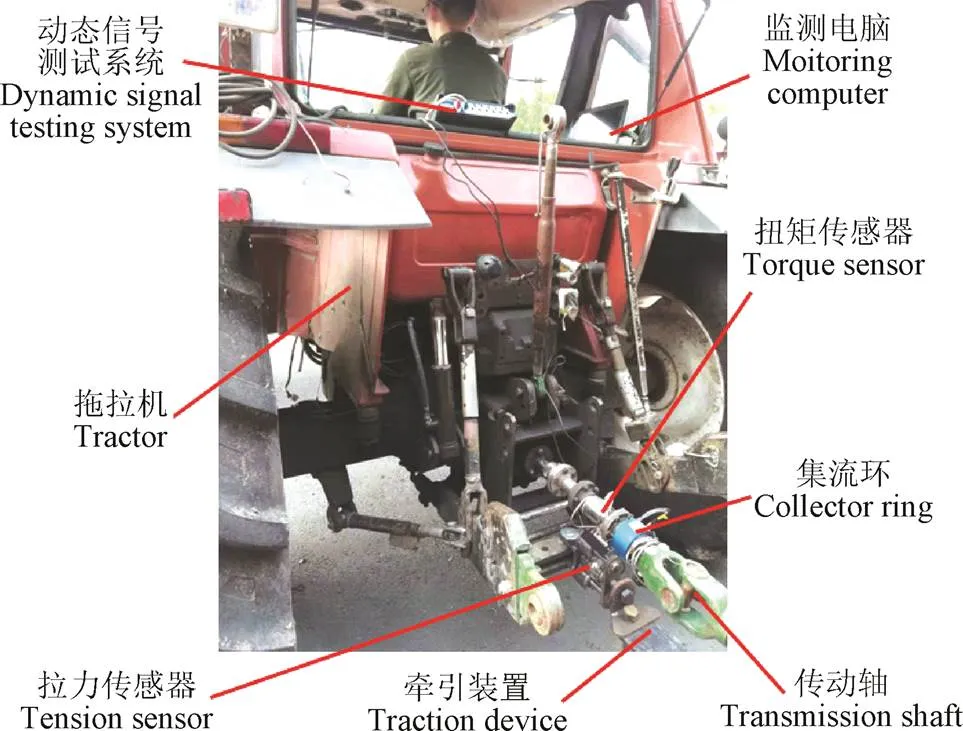

4.2 仪器与设备

仪器设备包括:纽荷兰1104型拖拉机、2BMFJ-BLQ8型免耕覆秸精量播种机(共8个根茬清理部件)、JM5937A型实时数据采集装置、SL-TYA型硬度计、SU-LB 型土壤水分测定仪、JNNT-0型扭力测量传感器、SFZ001型拉力测量传感器、JM3823型适调器、电子秤、直尺、米尺等。试验装置与仪器设备连接,如图10所示。为方便采集牵引力,在播种机前加装了牵引装置,拉力传感器固定在拖拉机牵引点与牵引装置之间。

图10 仪器与设备连接

4.3 试验方案

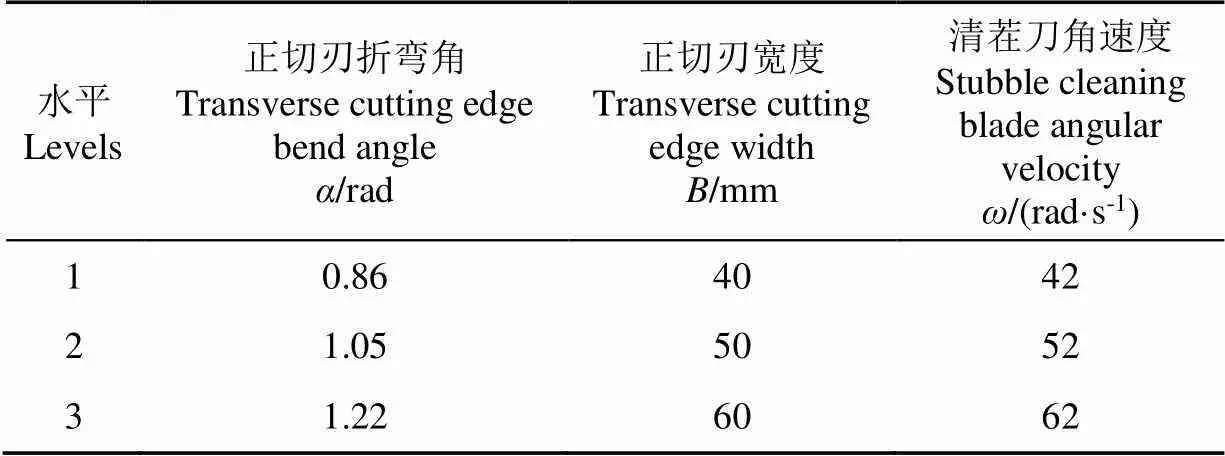

根据前文对侧向清茬刀清茬、输送过程分析和正切刃的设计,确定正切刃折弯角、正切刃宽度和清茬刀角速度是影响清茬质量和功耗关键参数,通过正切刃设计确定正切刃折弯角和正切刃宽度理论值分别为1.094 rad和52 mm,为方便加工,正切刃折弯角和正切刃宽度试验设计中心水平分别选择1.05 rad和50 mm。通过前文高速摄像技术确定清茬刀角速分别为42、52和62 rad/s可以实现根茬高效输送。采用三因素三水平正交试验方法,应用L9(34)正交表设计试验,以正切刃折弯角、正切刃宽度、清茬刀角速度为影响因素,根茬清除率、土壤扰动率、当量功耗为性能指标,每个处理重复3次,应用Design-Expert 6.0.10对数据进行方差和极差分析,通过模糊综合评价法评估最优组合[24]。试验因素水平如表1所示。

表1 试验因素和水平

各性能指标测量方法如下:

1)根茬清除率

根茬清除率以作业幅宽内根茬清除比例来衡量。选取50 m作业距离作为取样长度,作业前统计根茬数量,作业后统计未被清除根茬数量。根茬清除率计算公式为

式中为根茬清除率,%;为作业范围内根茬总数量;为未被清除根茬数量。

2)土壤扰动率

少免耕作业要求土壤扰动率要小,本文设计清茬刀正切刃宽度小于轴向清茬刀交替间隔时间内机具行进距离,为了便于测量,以侧向清茬刀切削土壤横截面积作为土壤扰动量评价关键参数,土壤扰动率计算公式为

式中为土壤扰动率,%;1为侧向清茬刀切削土壤横截面积,mm2;0为完整垄横断面面积,mm2。

3)当量功耗

当量功耗即每一个根茬清理部件消耗功率。通过固定于拖拉机与试验装置之间的拉力传感器测量牵引方向拉力,拖拉机与传动轴之间的扭矩传感器测量清茬扭矩,并通过实时数据采集装置进行数据采集和储存[25-30]。当量功耗计算式为

4.4 结果与分析

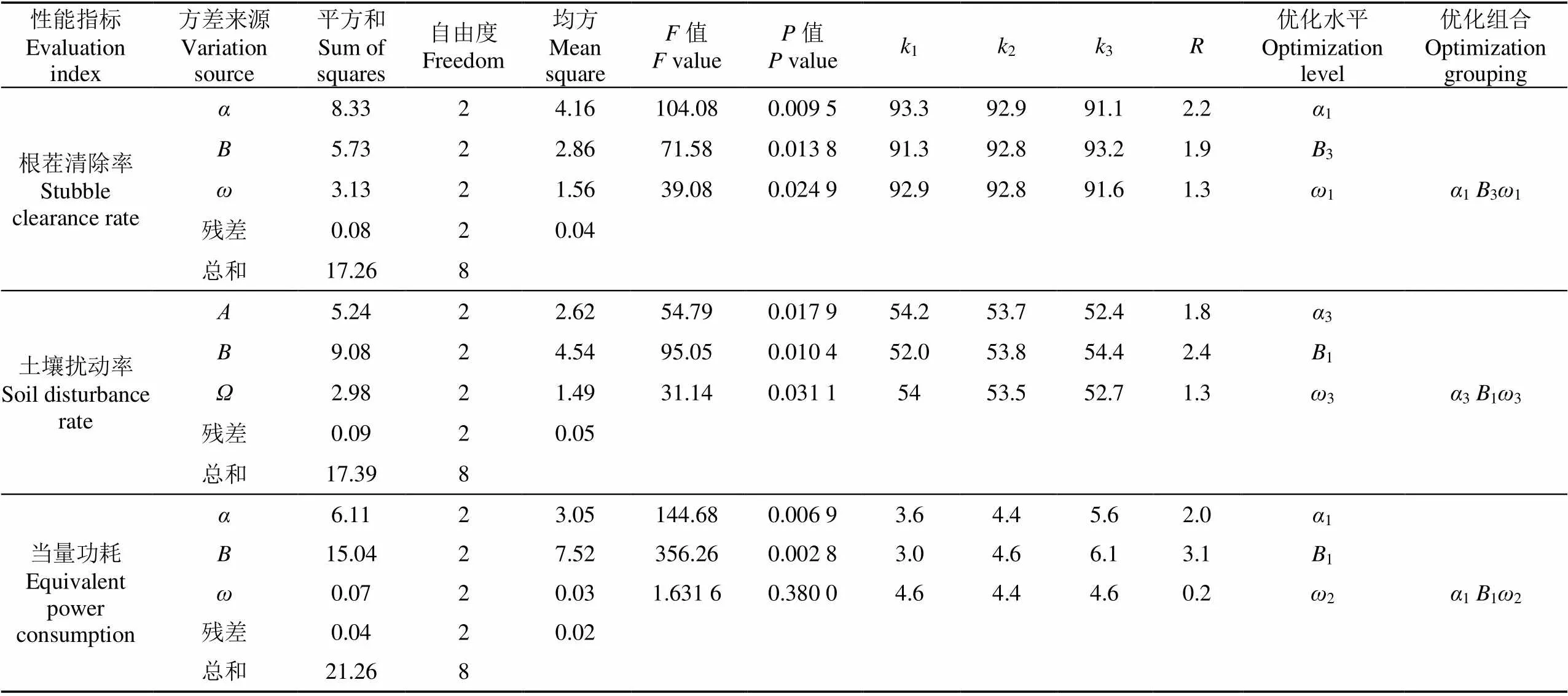

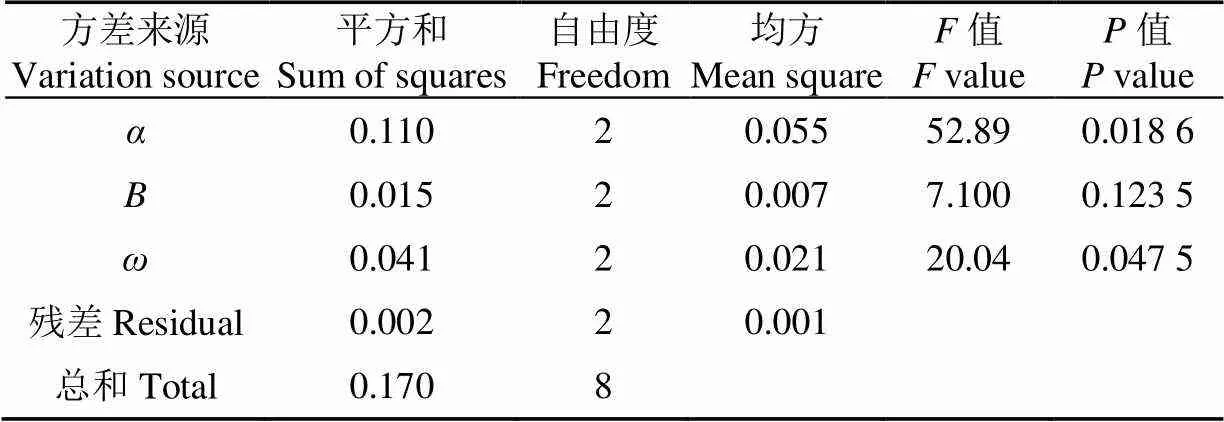

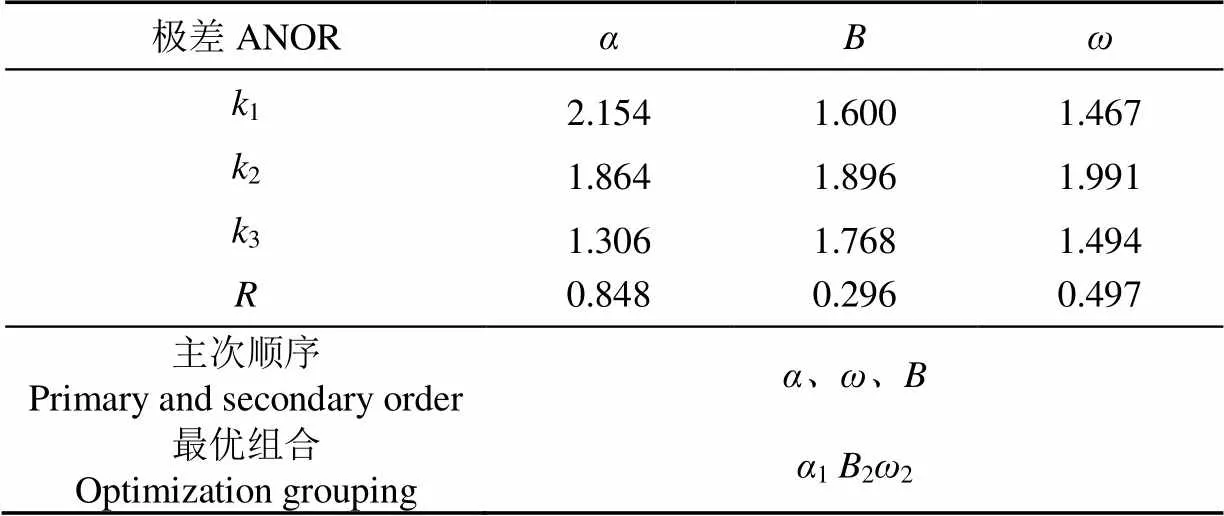

试验过程和性能指标测量如图11所示。试验结果如表2所示,方差、极差分析如表3所示。由表3可知,正切刃折弯角对根茬清除率性能指标具有极显著影响,正切刃宽度与清茬刀角速度对性能指标具有显著影响,影响主次顺序由大到小为正切刃折弯角、正切刃宽度、清茬刀角速度,最优组合为131;正切刃折弯角、正切刃宽度和清茬刀角速度对土壤扰动率具有显著影响,影响主次顺序由大到小为正切刃宽度、正切刃折弯角、清茬刀角速度,最优组合为313;正切刃折弯角与正切刃宽度对当量功耗性能指标具有极显著影响,影响主次顺序由大到小为正切刃宽度、正切刃折弯角、清茬刀角速度,最优组合为112。

图11 试验过程和评价指标测量

表2 试验方案与结果

4.5 模糊综合评价

通过上述正交试验结果分析,优化出关于3项性能指标的各自影响因子主次顺序和最优组合,但实际生产作业中,装置结构与作业参数组合为定值,为了评估3项性能评价指标的综合性能,获得最优影响因子参数组合,应用模糊综合评价方法[31-34]对其进行评估。

模糊综合评价结果,如表4所示。对模糊综合评价结果进行可行性和最优组合分析如表5、表6所示。由分析结果可知,正切刃折弯角和清茬刀角速度对性能指标影响显著(<0.05),主次顺序由大到小为:正切刃折弯角、清茬刀角速度、正切刃宽度,侧向清茬刀结构与作业参数最优组合为122,即机具作业速度为7.2 km/h条件下,正切刃折弯角0.86 rad、正切刃宽度50 mm,清茬刀角速度52 rad/s。

表3 方差、极差分析结果

注:<0.01(极显著),0.01<<0.05(显著),下同。

Note:<0.01 (extremely significant), 0.01<<0.05 (significant), the same below.

表4 综合评价结果

表5 方差分析

表6 极差分析

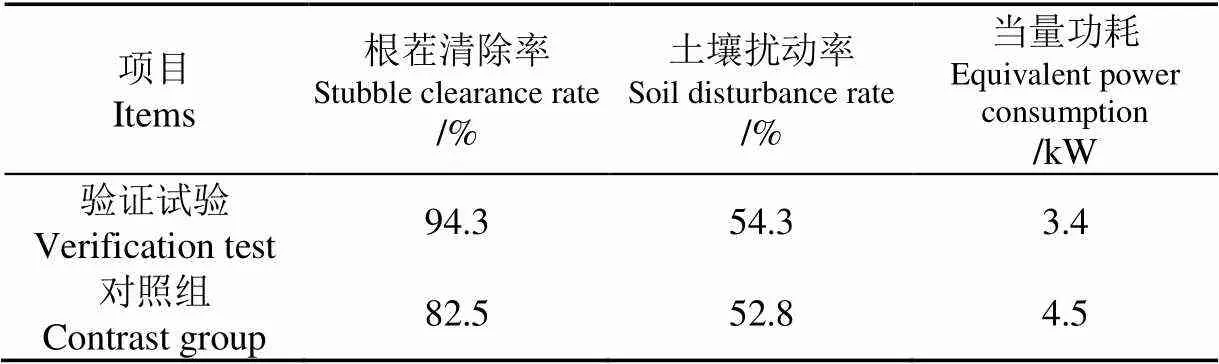

4.6 验证试验

2019年5月10日在荣军农场红丰原种种植基地将上述评估得出的影响因子水平最优组合进行田间试验,验证优化结果的准确性,同时,将未安装侧向清茬刀的清秸装置作为对照组,试验均重复2次取均值,结果如表7所示。验证试验的3项性能指标均满足实际生产农艺要求,优化结果可信。由对比试验可知,应用侧向清茬刀使根茬清除率提高了14.3%,当量功耗降低了24%,土壤扰动率增加了2.8%。这主要是由于侧向清茬刀可以及时将玉米根茬清理,减少了侧向清秸刀对玉米根茬的重复滑切,有效降低了当量功耗,并提高了根茬清除率,但由于侧向清茬刀正切刃存在,导致土壤扰动率略有增大。

表7 结果验证和对比

玉米根茬经根茬抛撒部件加速后抛撒距离进行测量,根茬抛撒距离范围为1.4~5.2 m,与理论分析基本相符,并满足实际作业需求。

5 结 论

1)设计了一种用于玉米原茬地根茬清理用侧向清茬刀,确定了影响其工作性能的结构与工作参数。

2)对于根茬清除率评价指标,正切刃折弯角具有极显著影响,正切刃宽度和清茬刀角速度具有显著影响,影响主次顺序由大到小为正切刃折弯角、正切刃宽度、清茬刀角速度;对于土壤扰动率评价指标,正切刃折弯角、正切刃宽度和清茬刀角速度均具有显著影响,影响主次顺序由大到小为正切刃宽度、正切刃折弯角、清茬刀角速度;对于当量功耗评价指标,正切刃折弯角和正切刃宽度具有极显著影响,影响主次顺序由大到小为正切刃宽度、正切刃折弯角、清茬刀角速度。

3)运用正交试验和模糊综合评价相结合方法,对影响侧向清茬刀工作性能因素进行参数组合优化,在机具作业速度7.2 km/h条件下,正切刃折弯角0.86 rad、正切刃宽度50 mm、清茬刀角速度52 rad/s时,根茬清除率为94.3%,土壤扰动量为54.3%,当量功耗为3.4 kW,根茬抛撒距离范围为1.4~5.2 m,满足实际生产作业要求。

[1]林静,李博,李宝筏,等. 阿基米德螺线型缺口圆盘破茬刀参数优化与试验[J]. 农业机械学报,2014,45(6):118-124.

Lin Jing, Li Bo, Li Baofa, et al. Parameter optimization and experiment on archimedes spiral type of gap cutting disc[J]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(6): 118-124. (in Chinese with English abstract)

[2]Lin Jing, Liu Yanfen, Li Baofa, et al. Effect of ridge-till and no-till mulching modes in Northeast China on soil physicochemical properties[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(23): 58-64.

林静,刘艳芬,李宝筏,等. 东北地区垄作免耕覆盖模式对土壤理化特性的影响[J]. 农业工程学报,2014,30(23):58-64. (in English with Chinese abstract)

[3]李宝筏,刘安东,包文育,等. 东北垄作滚动圆盘式耕播机[J]. 农业机械学报,2006,37(5):57-59.

Li Baofa, Liu Andong, Bao Wenyu, et al. Rolling disc type till-planter of the ridge cropping system in northeast area of china[J]. Transactions of the Chinese Society for Agricultural Machinery, 2006, 37(5): 57-59. (in Chinese with English abstract)

[4]张银平,杜瑞成,刁培松,等. 机械化生态沃土耕作模式提高土壤质量及作物产量[J]. 农业工程学报,2015,31(7):33-38.

Zhang Yinping, Du Ruicheng, Diao Peisong, et al. Mechanical and ecological tillage pattern improving soil quality and crop yield[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(7): 33-38. (in Chinese with English abstract)

[5]王庆杰,李洪文,何进,等. 大垄宽窄行免耕种植对土壤水分和玉米产量的影响[J]. 农业工程学报,2010,26(8):39-43.

Wang Qingjie, Li Hongwen, He Jin, et al. Effects of wide-ridge and narrow-row no-till cultivation on soil water and maize yield[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2010, 26(8): 39-43. (in Chinese with English abstract)

[6]赵佳乐,贾洪雷,郭明卓,等. 免耕播种机有支撑滚切式防堵装置设计与试验[J]. 农业工程学报,2014,30(10):18-28.

Zhao Jiale, Jia Honglei, Guo Mingzhuo, et al. Design and experiment of supported roll-cutting anti-blocking mechanism with for no-till planter[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(10): 18-28. (in Chinese with English abstract)

[7]白晓虎,林静,吕长义,等. 免耕播种机圆盘破茬刀工作性能分析与试验[J]. 农业工程学报,2014,30(15):1-9.

Bai Xiaohu, Lin Jing, Lü Changyi, et al. Analysis and experiment on working performance of disc coulter for no-tillage seeder[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(15): 1-9. (in Chinese with English abstract)

[8]龚丽农,高焕文,蒋金林. 免耕播种机玉米根茬处理装置作业功耗试验研究[J]. 农业工程学报,2008,24(7):124-127.

Gong Linong, Gao Huanwen, Jiang Jinlin. Experimental study on power dissipation of corn rootstalk treatment device of no-tillage planter[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2008, 24(7): 124-127. (in Chinese with English abstract)

[9]何进,李洪文,王庆杰,等. 动力甩刀式小麦固定垄免耕播种机[J]. 农业机械学报,2011,42(10):51-56.

He Jin, Li Hongwen, Wang Qingjie, et al. Powered hammering blade no-till wheat seeder for permanent raised beds[J]. Transactions of the Chinese Society for Agricultural Machinery, 2011, 42(10): 51-56. (in Chinese with English abstract)

[10]王庆杰,李洪文,何进,等. 螺旋刀型垄台清理装置的设计与试验[J]. 农业工程学报,2010,26(6):109-113.

Wang Qingjie, Li Hongwen, He Jin, et al. Design and experiment on twist type ridge-clear device[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2010, 26(6): 109-113. (in Chinese with English abstract)

[11]卢彩云. 免耕播种机滑板压秆旋切式防堵技术与装置研究[D]. 北京:中国农业大学,2014.

Lu Caiyun. Study on Anti-Blocking Technology and Device of Rotary Cutting with Slide Plate Pressing Straw for No-till Planter[D]. Beijing: China Agricultural University, 2014. (in Chinese with English abstract)

[12]贾洪雷,赵佳乐,姜鑫铭,等. 行间免耕播种机防堵装置设计与试验[J]. 农业工程学报,2013,29(18):16-25.

Jia Honglei, Zhao Jiale, Jiang Xinming, et al. Design and experiment of anti-blocking mechanism for inter-row no-tillage seeder[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(18): 16-25. (in Chinese with English abstract)

[13]林静,李宝筏,李宏哲. 阿基米德螺线型破茬开沟和切拨防堵装置的设计与试验[J]. 农业工程学报,2015,31(17):10-19.

Lin Jing, Li Baofa, Li Hongzhe. Design and experiment of archimedes spiral type stubble breaking ditching device and stubble breaking anti blocking device[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(17): 10-19. (in Chinese with English abstract)

[14]赵淑红,王加一,杨超,等. 保护性耕作破茬碎土刀设计与试验[J]. 农业机械学报,2019,50(9):57-68.

Zhao Shuhong, Wang Jiayi, Yang Chao, et al. Design and experiment of stubble chopper for interaction with subsoiler[J]. Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(9): 57-68. (in Chinese with English abstract)

[15]王庆杰,李洪文,何进,等. 凹形圆盘式玉米垄作免耕播种机的设计与试验[J]. 农业工程学报,2011,27(7):117-122.

Wang Qingjie, Li Hongwen, He Jin, et al. Design and experiment on concave disc type maize ridge-till and no-till planter[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2011, 27(7): 117-122. (in Chinese with English abstract)

[16]刘艳芬,李宝筏,林静. 轻量化玉米垄作免耕播种机设计与试验[J]. 农业机械学报,2017,48(11):60-69.

Liu Yanfen, Li Baofa, Lin Jing. Design and experiment on lightweight maize ridge planting no-tillage planter[J]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(11): 60-69. (in Chinese with English abstract)

[17]Gratton J, Chen Y, Tessier S. Design of a spring-loaded downforce system for a no-till seed opener[J]. Canadian Biosystems Engineering Volume, 2003, 45(2): 29-35.

[18]王汉羊,陈海涛,纪文义. 2BMFJ-3型麦茬地免耕精播机防堵装置[J]. 农业机械学报,2013,44(4):64-70.

Wang Hanyang, Chen Haitao, Ji Wenyi. Anti-locking mechanism of type 2BMFJ-3 no-ill precision planter for wheat stubble fields[J]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(4): 64-70. (in Chinese with English abstract)

[19]顿国强,陈海涛,李昂,等. 侧向清茬刀排布旋向对免耕覆秸精播机清秸单体性能的影响[J]. 农业工程学报,2015,31(12):48-56.

Dun Guoqiang, Chen Haitao, Li Ang, et al. Effect of rotation direction of knife teeth configuration on clearing straw unit performance for no-tillage and straw mulching precision seeder[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(12): 48-56. (in Chinese with English abstract)

[20]侯守印,陈海涛,邹震,等. 原茬地种床整备侧向滑切清秸刀设计与试验[J]. 农业机械学报,2019,50(6):41-51.

Hou Shouyin, Chen Haitao, Zou Zhen, et al. Design and test of side-direction straw-cleaning blade for seedbed treatment of original stubble planter[J]. Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(6): 41-51. (in Chinese with English abstract)

[21]顿国强. 大垄密植原茬地免耕精量播种机关键技术研究[D]. 哈尔滨:东北农业大学,2013.

Dun Guoqiang. Key Technology Research of No-tillage Precision Planter on Grand Ridge Planting with Original Stubble[D]. Harbin: Northeast Agricultural University, 2013. (in Chinese with English abstract)

[22]陈海涛,查韶辉,顿国强,等. 2BMFJ系列免耕精量播种机清秸装置优化与试验[J]. 农业机械学报,2016,47(7):96-102.

Chen Haitao, Zha Shaohui, Dun Guoqiang, et al. Optimization and experiment of cleaning device of 2BMFJ type no-till precision planter[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(7): 96-102. (in Chinese with English abstract)

[23]顾乾安,王权,孙永祥,等. 旋耕机铊形刀片的设计[J].农业机械学报,1965,8(5):476-484.

Gu Qianan, Wang Quan, Sun Yongxiang, et al. Design of thallium blade of rotary cultivator[J]. Transactions of the Chinese Society for Agricultural Machinery, 1965, 8(5): 476-484. (in Chinese with English abstract)

[24]侯守印,陈海涛. 立式轴流大豆育种脱粒机参数优化[J].农业工程学报,2012,28(5):19-25.

Hou Shouyin, Chen Haitao. Parameters optimization of vertical axial flow thresher for soybean breeding[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(5): 19-25. (in Chinese with English abstract)

[25]吴子岳,高焕文,张晋国. 玉米秸秆切断速度和切断功耗的试验研究[J]. 农业机械学报,2001,32(2):38-41.

Wu Ziyue, Gao Huanwen, Zhang Jinguo. Study on cutting velocity and power requirement in a maize stalk chopping process[J]. Transactions of the Chinese Society for Agricultural Machinery, 2001, 32(2): 38-41. (in Chinese with English abstract)

[26]顾庆. 非道路用柴油机燃油消耗率分析及预测[J].内燃机工程,2010,30(24):7-10.

Gu Qing. Analysis and prediction of fuel consumption rate for non-road diesel engine[J]. Chinese Internal Combustion Engine Engineering, 2010, 30(24): 7-10. (in Chinese with English abstract)

[27]尹彦鑫,郑永军,成智华,等. 少免耕播种机牵引阻力远程监测系统[J]. 农业工程学报,2014,30(6):1-8.

Yin Yanxin, Zheng Yongjun, Cheng Zhihua, et al. Tractive resistance remote monitor system for no-tillage seeder[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(6): 1-8. (in Chinese with English abstract)

[28]张居敏,贺小伟,夏俊芳,等. 高茬秸秆还田耕整机功耗检测系统设计与试验[J]. 农业工程学报,2014,30(18):38-46.

Zhang Jumin, He Xiaowei, Xia Junfang, et al. Design and field experiment of power consumption measurement system for high stubble returning and tillage machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(18): 38-46. (in Chinese with English abstract)

[29]胡少兴,马旭,马成林,等. 根茬粉碎还田机除茬刀滚功耗模型的建立[J]. 农业机械学报,2000,30(18):35-38.

Hu Shaoxing, Ma Xu, Ma Chenglin, et al. A rotary power dissipation model of the machine for chopping and returning stubble into soil[J]. Transactions of the Chinese Society for Agricultural Machinery, 2000, 30(18): 35-38. (in Chinese with English abstract)

[30]陈海涛,侯磊,侯守印,等. 大垄玉米原茬地免耕播种机防堵装置设计与优化试验[J]. 农业机械学报,2018,49(8):59-67.

Chen Haitao, Hou Lei, Hou Shouyin, et al. Design and optimization experiment of anti-blocking mechanism of no-tillage planter for grand ridge with raw corn stubble[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(8): 59-67. (in Chinese with English abstract)

[31]向欣,罗煜,程红胜,等. 基于层次分析法和模糊综合评价的沼气工程技术筛选[J]. 农业工程学报,2014,30(18):205-212.

Xiang Xin, Luo Yu, Cheng Hongsheng, et al. Biogas engineering technology screening based on analytic hierarchy process and fuzzy comprehensive evaluation[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(18): 205-212. (in Chinese with English abstract)

[32]韩晓刚,黄延林,陈秀珍,等. 改进的模糊综合评价法及在给水厂原水水质评价中的应用[J]. 环境科学学报,2013,33(5):1513-1518.

Han Xiaogang, Huang Yanlin, Chen Xiuzhen. Improved fuzzy synthetic evaluation method and its application in raw water quality evaluation of water supply plant[J]. Acta Scientiae Circumstantiae, 2013, 33(5): 1513-1518. (in Chinese with English abstract)

[33]谢秋菊,苏中滨,Ji-qin Ni,等. 猪舍环境适宜性模糊综合评价[J]. 农业工程学报,2016,32(16):198-205.

Xie Qiuju, Su Zhongbin, Ji-qin Ni, et al. Fuzzy synthetic assessment of swine house environmental adaptability[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(16): 198-205. (in Chinese with English abstract)

[34]徐诗涵,刘东,包音涛涛. 响水灌区渠道输水能力模糊综合评价[J]. 节水灌溉,2014(1):69-75.

Xu Shihan, Liu Dong,Bao Yintaotao. Fuzzy comprehensive evaluation for water-conveying capacity of channels in Xiangshui irrigation district[J]. Water Saving Irrigation, 2014(1): 69-75. (in Chinese with English abstract)

Design and test of lateral stubble cleaning blade for corn stubble field

Hou Shouyin, Chen Haitao※, Zou Zhen, Wei Zhipeng, Zhang Yanlong

(,,150030,)

Non-till farming has attracted increasing attention in developing sustainable agriculture, but the straws and the stubbles left over after harvest could block dispatch of fertilizer and seeds in seed drilling, which could detach the seeds and soil and result in nonuniform seed drilling both vertically and horizontally. Therefore, developing devices able to clean and crush the corn straw on seedbed before fertilization and seed drilling/spraying are demanded. However, the existing blade in such devices for laterally cutting the stubbles cannot completely clean and transport the stubble. The leftovers in soil make seed drilling problematic as they could block seed dispatch, increase energy consumption and, under certain circumstances, even make the sowing device unbale to operate. In order to resolve these problems, we designed a device to laterally cut and remove the stubbles from corn field. In this paper, we analyzed its efficacy in stubble clearance, soil disturbance, energy consumption, as well as conveying and throwing the cut/cleaned stubbles. The optimal structure of the stubble-cleaning blade and the working parameters of the device were calculated by taking the bending angle of the blade α, the transverse cutting edge, and the angular velocity of the bladeas determinants, and the stubble clearance rate, soil disturbance rate and equivalent energy consumption of the blade as quantitative indexes of its performance, using the three-factor and three-level orthogonal test and the fuzzy comprehensive evaluation method. The results showed that the stubble clearance rate was significantly impacted by the bending angle, while the performance indexes were significantly impacted by the width and angular velocity of the blade. The factors that affected the performance of the device were ranked in the order of bending angle > transverse cutting edge > angular velocity. It was also found that soil disturbance rate was mostly impacted by the transverse cutting edge, followed by the bending angle and the angular velocity, while the equivalent energy consumption was mostly affected the transverse cutting edge, followed by the bending angle and the velocity of the cutter tooth angle. The optimized results for the device operation were that when the operation speed was 7.2 km/h, the bending angle was 0.86 rad, the transverse cutting edge was 50 mm, and the angular velocity was 52 rad/s, the associated stubble clearance rate was 94.3%, soil disturbance rate was 54.3%, and the equivalent energy consumption was 3.4 kW. Under these conditions, clogging and straw entanglement did not occur. The results in this paper are helpful for designing devices to clear straw and stubbles left over after harvest in no-till farming.

agricultural machinery; design; experiment; no-tillage sowing; corn stubble; lateral stubble cleaning blade

侯守印,陈海涛,邹 震,魏志鹏,张岩龙. 玉米原茬地侧向清茬刀设计与试验[J]. 农业工程学报,2020,36(2):59-69.doi:10.11975/j.issn.1002-6819.2020.02.008 http://www.tcsae.org

Hou Shouyin, Chen Haitao, Zou Zhen, Wei Zhipeng, Zhang Yanlong. Design and test of lateral stubble cleaning blade for corn stubble field[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(2): 59-69. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2020.02.008 http://www.tcsae.org

2019-09-10

2019-10-24

现代农业产业技术体系建设专项资金项目(GARS-04);国家重点研发计划项目(2018YFD0201004);北方寒地现代农业装备技术重点实验室开放项目(KF18-05)

侯守印,博士生,工程师,主要从事旱作农业机械装备研究。Email:houshouyin.cn@163.com

陈海涛,教授,博士生导师,主要从事农业机械装备及生物质材料研究。Email:htchen@neau.edu.cn

10.11975/j.issn.1002-6819.2020.02.008

S222.23

A

1002-6819(2020)-02-0059-11