改性石墨烯对液压油摩擦学性能的影响

闫龙龙,厉晓英

(1.环球石墨烯(青岛)有限公司,山东 青岛 266000;2.山东豪迈化工技术有限公司)

石墨烯作为一种新型碳纳米材料,具有独特的二维结构,单层厚度仅有0.334 nm,单层石墨烯导热系数高达5 000 W(m·K),石墨烯电阻率约1×10-6Ω·cm,比表面积最高可达2 630 m2g[1-3],近年来成为材料领域的研究热点,在热管理、重防腐、润滑等领域具有潜在应用价值。石墨烯在润滑领域被当作一种新型润滑剂强化剂材料,受到学者的广泛关注。张伟等[4]采用薄膜理论分析了石墨烯作为润滑油添加剂的摩擦学机理,研究了石墨烯添加量对于基础油的影响。郑帅周等[5]制备了氟化石墨烯并测试其性能,发现其分散于PAO后可以明显提高承载能力和抗磨损性能。王宏跃等[6]考察了油酸修饰石墨烯加入蓖麻油中后的润滑性能,结果显示石墨烯能够改善蓖麻油润滑下的钢球磨斑直径和摩擦因数。车辆和工业设备的更新换代,以及环保和节能减排政策的推出,对润滑油提出更高要求:满足设备苛刻性能需求,节能环保和更高经济适用性。所以近年来,无灰型、生物可降解型及硫、磷含量和硫酸盐灰分更低的新型润滑油逐步占领市场,部分侧重高温承载和耐磨减摩的新型特种添加剂也不断涌现,以满足特殊润滑性能要求。石墨烯由于其优异的自润滑特性有望成为符合节能环保要求的多功能润滑材料,但石墨烯在润滑油中的分散稳定性仍然是规模化应用面临的最大挑战。

本研究对不同厚度及不同氧化程度的石墨烯进行改性,考察其在液压油中的分散稳定性、摩擦磨损性能,以及对油品抗氧性能的影响。

1 实 验

1.1 原料及试剂

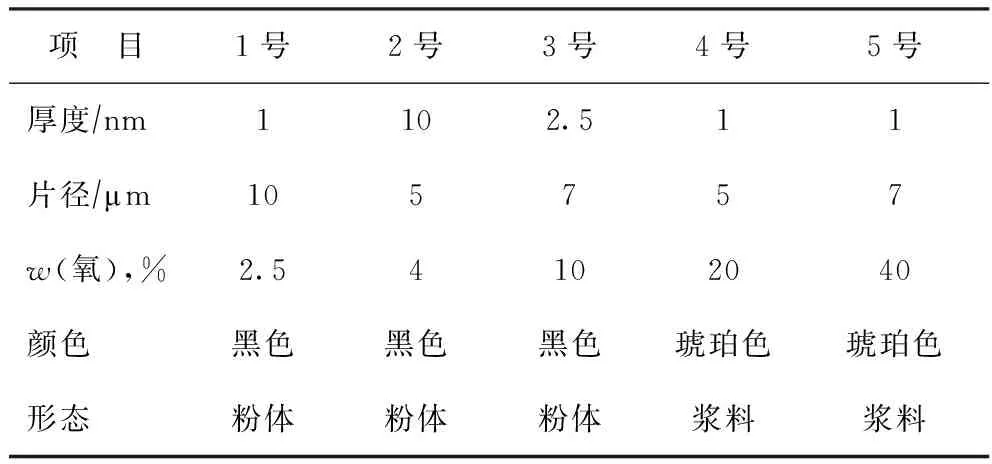

9-十八烯胺(油胺)、顺-9-十八碳烯酸(油酸)、甲基丙烯酸甲酯(MMA)、偶氮二异丁腈(AIBN),均为分析纯,购自北京百灵威科技有限公司;γ-(甲基丙烯酰氧)丙基三甲氧基硅烷(KH570)、N,N-二甲基甲酰胺(DMF)、无水乙醇、石油醚(馏程为60~90 ℃),均为分析纯,购于国药集团化学试剂有限公司;HM46液压油,购于北京中石油润滑油有限公司。5种石墨烯,编号分别为1号~5号,由环球石墨烯(青岛)有限公司生产,主要性质见表1。由表1可以看出,1号~3号为低氧化度石墨烯,4号和5号为高氧化度石墨烯。

表1 5种石墨烯的主要性质

1.2 改性石墨烯液压油的制备

KH570和MMA改性石墨烯的制备:将0.5 g石墨烯分散于300 mL无水乙醇中,超声处理30 min,滴加HCl调节pH为3.5~4.5;然后缓慢加入1.5 g KH570后超声处理15 min,在60 ℃油浴下反应12 h。反应后的溶液离心分离15 min,然后依次用去离子水、无水乙醇多次洗涤,在60 ℃下真空干燥12 h;取0.3 g干燥产物与0.3 g MMA加入到100 mL DMF中,搅拌10 min后加入0.06 g AIBN引发剂,氮气氛、80 ℃下聚合反应8 h;反应产物离心分离后,依次用DMF、无水乙醇、石油醚进行多次洗涤,60 ℃下真空干燥12 h后得到改性石墨烯。将石墨烯1号、2号、3号采用此法进行改性,所得样品分别记作1号-K、2号-K、3号-K。

油胺改性石墨烯的制备:将0.5 g石墨烯分散于300 mL DMF中,超声处理30 min,NaOH调节pH为8~10;然后将0.25 g油胺逐滴入后超声处理15 min,在氮气氛、80 ℃下反应6 h;对反应液进行抽滤,依次用DMF、无水乙醇、石油醚洗涤滤膜,60 ℃下真空干燥12 h得到改性石墨烯。将5种石墨烯均采用此法进行改性,所得样品分别记作1号-A、2号-A、3号-A、4号-A、5号-A。

油酸改性石墨烯的制备:将0.5 g石墨烯溶于100 mL去离子水中,超声处理30 min;1 g油酸用50 mL无水乙醇稀释,得到的油酸溶液慢慢注入石墨烯水溶液中,超声处理30 min后,混合液在氮气氛、80 ℃下反应8 h;对反应液进行抽滤,依次用去离子水、无水乙醇、石油醚洗涤滤膜,60 ℃下真空干燥12 h得到改性石墨烯。将5种石墨烯均采用此法进行改性,所得样品分别记作1号-S、2号-S、3号-S、4号-S、5号-S。

将上述改性石墨烯按一定比例分散于HM46液压油中,搅拌10 min后再超声处理10 min,制得改性石墨烯液压油。

1.3 分散稳定性测试

采用长时间静置观察法和离心分离法考察改性石墨烯液压油的分散稳定性。

长时间静置观察法:将改性石墨烯以添加量(w)为0.01%分散于HM46液压油中,搅拌10 min后再超声处理15 min,置于透明玻璃瓶,长时间定期观察并记录外观和沉积情况。

离心分离法:将改性石墨烯均以添加量(w)为0.01%分散于HM46液压油中,搅拌10 min后再超声处理15 min,然后离心分离15 min,离心转速分别为3 000,4 000,4 500,5 000 rmin,转速依次递加前摇匀油液。观察离心结束后离心杯底部沉淀量及油液分层状态。

1.4 摩擦磨损性能测试

采用济南舜茂试验仪器有限公司生产的MRS-1J微机控制四球长时抗磨损试验机和MRS-10D微机控制电液伺服四球摩擦试验机进行液压油的摩擦磨损性能测试。以改性石墨烯添加量(w)分别为0.005%,0.010%,0.020%的HM46液压油为考察对象,测试钢球磨斑直径(依据标准SHT 0189)、平均摩擦因数(依据标准SHT 0762)、最大无卡咬负荷PB和烧结负荷PD(依据标准GBT 3142)。以HM46液压油空白测试作为参照。

1.5 抗氧性能测试

采用上海神开石油化工装备股份有限公司生产的SKY 3012-Ⅰ型自动润滑油氧化安定性试验器测定HM46液压油和改性石墨烯液压油的氧化诱导期(依据标准SHT 0193)。

2 结果与讨论

2.1 改性石墨烯的分散稳定性

2.1.1 低氧化度石墨烯改性效果石墨烯1号、2号和3号氧化程度较低,活性基团羟基(—OH)、环氧基[—C(O)C—]、羧基(—COOH)等含量低,所以采用3种改性方法分别对其改性,改性石墨烯在液压油中的分散稳定性效果见表2。由表2可以看出:1号-K、1号-A和1号-S仅保持一周的稳定状态,之后逐渐出现分层和沉积,但比改性前的石墨烯稍好,这可能是因为该石墨烯氧化度低,活性基团含量少,导致接枝的微量油溶烃基不足以改善其分散性;石墨烯2号为多层石墨烯,因形态接近石墨,活化官能团少,厚度高,易沉积,3种改性方法均难以有效改善其分散性,在第一周就出现了沉积现象,油品颜色也最深;石墨烯3号的氧化程度比石墨烯1号、2号稍高,所以改性后的石墨烯在液压油中的分散性比改性前改善较多,3号-A和3号-S在静置45天后出现微量黑色沉积,倒置后沉积物贴附在容器底部。3号-K分散在液压油中初期并不保持均匀状态,停止搅拌后短期内呈现黑色丝状物在油中悬浮,并且能保持很长时间,即使数月后出现分层,但倒置后下层的黑色物质并不会牢固贴附在容器底部,而是完全随油液流动而移动,简单摇晃几次后又能恢复到初始状态。这是因为3号-K聚合度较高,生成了亲油超大分子物质,所以肉眼可见丝状,而大分子有较大的空间位阻,亲油性更强,所以会随着油液的流动而移动。

表2 低氧化度石墨烯改性前后在液压油中的分散稳定性

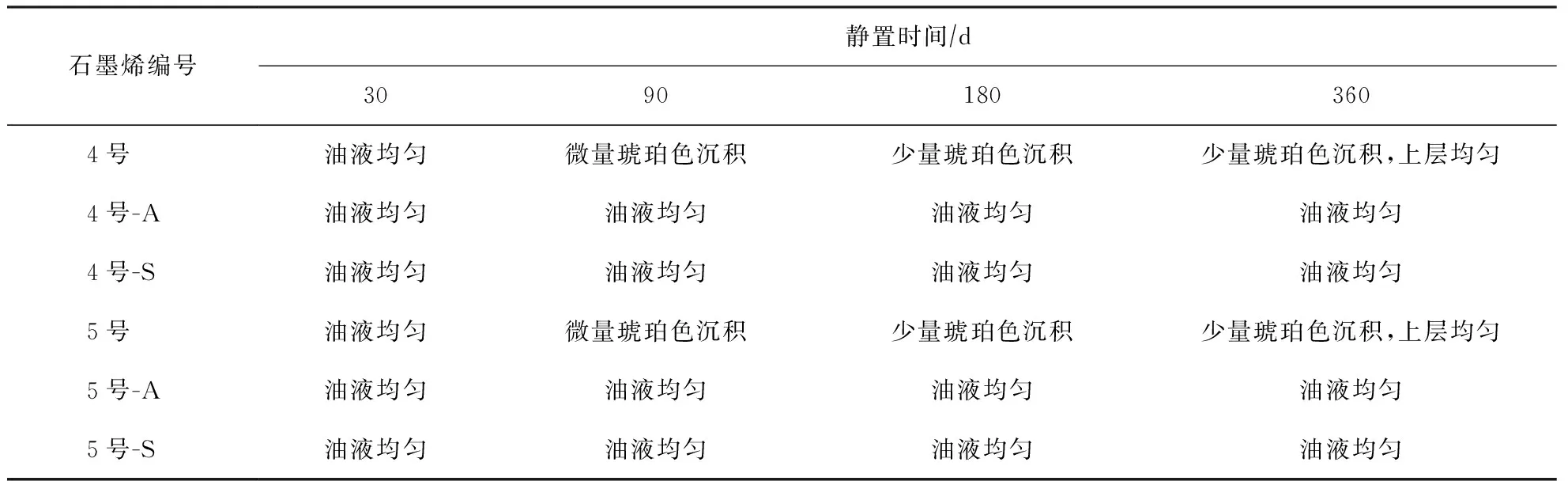

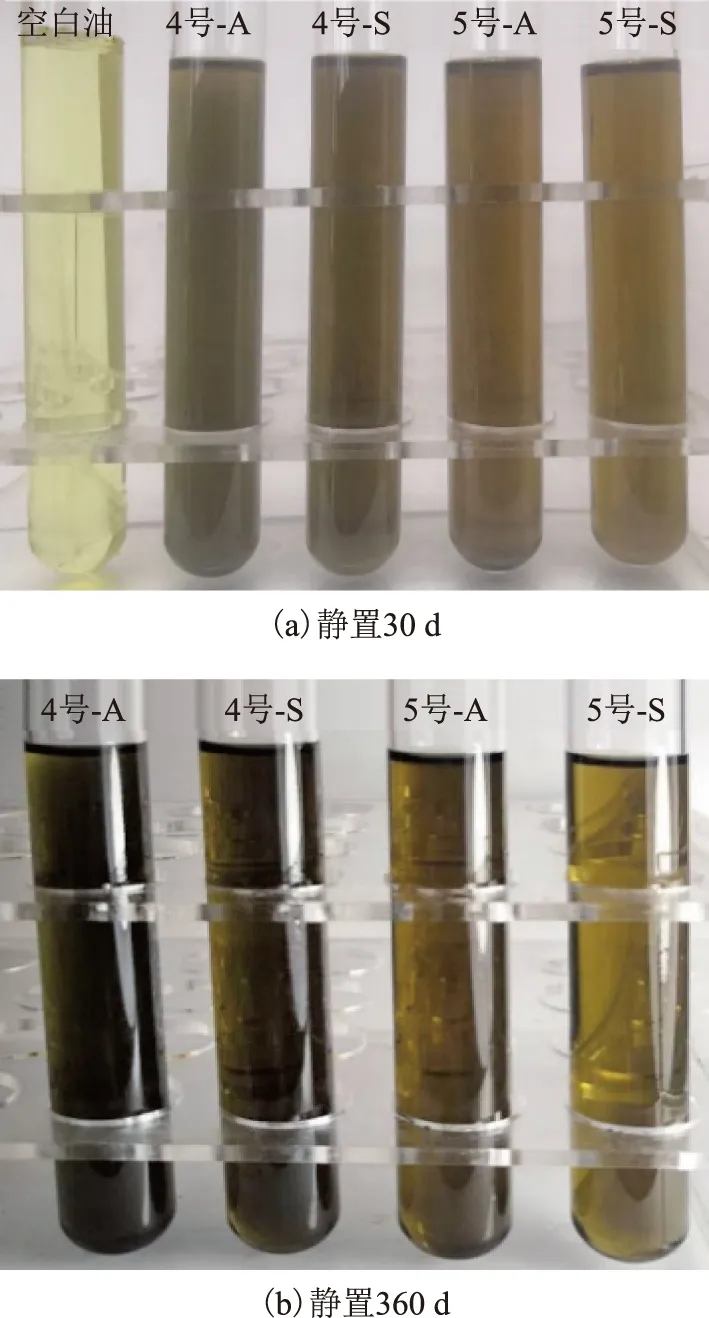

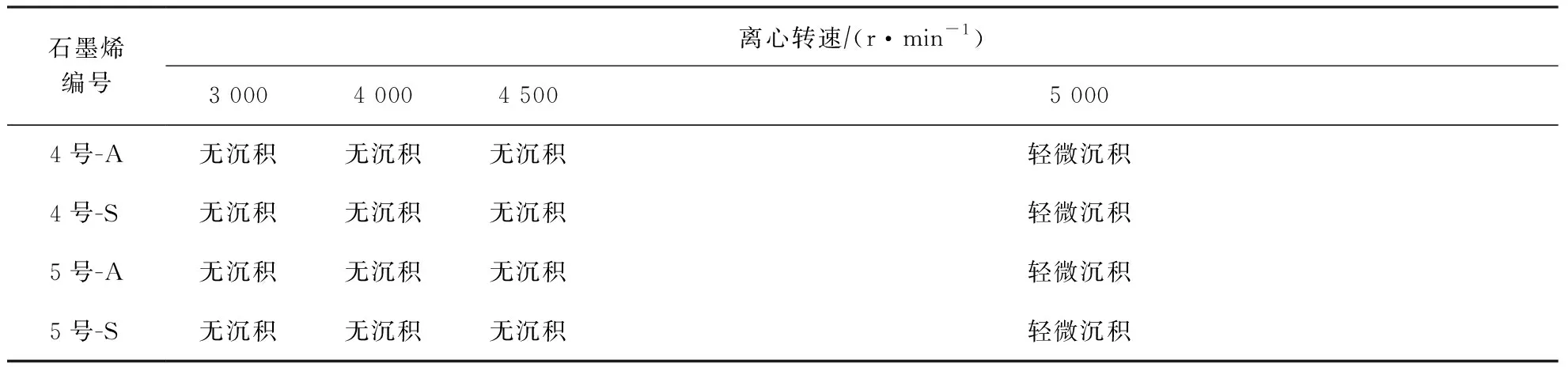

2.1.2 高氧化度石墨烯改性效果对氧化程度较高的石墨烯4号、5号主要采用油胺或油酸改性,考察改性石墨烯在液压油中的分散稳定性,同时与改性前石墨烯的分散稳定性进行对比,结果见表3。由表3可以看出:氧化程度较高的石墨烯4号和5号改性前在液压油中就能较长时间保持稳定性,并且颜色呈浅琥珀色,区别于石墨烯1号、2号、3号在液压油中呈黑色,氧化程度愈高颜色愈浅,4号和5号分散性更好,说明氧化程度高的石墨烯更加亲油;采用油胺和油酸对石墨烯4号、5号改性后,在液压油中可获得多达一年的稳定分散保持性。油品静置一定时间后的外观见图1。由图1可以看出,静置360 d后,改性石墨烯在液压油中仍保持均匀分散状态,无沉积。这可能是因为随着接枝的增溶烃基数量增多,空间位阻增大,改性前亲油性好的石墨烯改性后在油中更容易长期保持油溶状态。

表3 较高氧化度石墨烯改性前后在液压油中的分散稳定性

图1 改性石墨烯液压油静置一定时间后的外观

在不同离心转速下,考察改性石墨烯添加量(w)为0.010%的改性石墨烯液压油的稳定分散性,结果见表4。由表4可以看出,4号和5号改性石墨烯的稳定分散保持性较好,石墨烯的氧化程度越高,亲油性越强,在液压油中的稳定分散保持性就越好。所以主要针对添加4号-A、4号-S、5号-A和5号-S的液压油进行摩擦磨损性能和抗氧化性能研究。

表4 改性石墨烯液压油离心状态

2.2 摩擦磨损性能分析

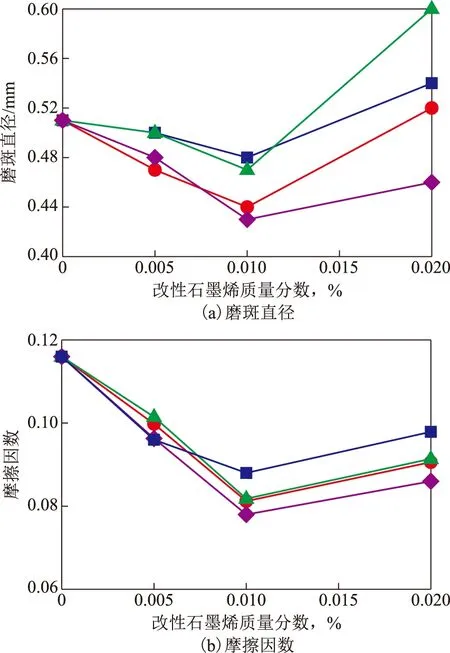

改性石墨烯添加量对液压油摩擦磨损性能的影响见图2。由图2可以看出,由于石墨烯的尺寸效应和薄膜效应,在摩擦副表面形成连续吸附膜[3],从而改善抗磨减摩效果。相同添加比例下,4号-S、5号-S在液压油的抗磨减摩性能优于4号-A和5号-A,原因可能为油酸接枝的主要是石墨烯片层平面上的—OH[7],石墨烯片层间平面接枝的油酸烃链增加了石墨烯与油的相容性,层间润滑得到提升,产生的空间位阻也可有效提高石墨烯分散性能,避免团聚。而油胺接枝的主要是—COOH,较多分布在石墨烯边缘位置[7],相对数量较少,在性能方面稍差于油酸改性。总体上看,同浓度下石墨烯在液压油中的抗磨减摩性能与接枝的长链烃基数量呈正比关系。摩擦因数和磨斑直径呈现先降低后增加的趋势,在质量分数0~0.01%范围内随添加量增大而性能提高,但之后随石墨烯浓度的增加而加剧磨损,这可能是因为超过临界值后,高浓度石墨烯在摩擦副极端工况下(高温高压)随着接触几率的增大,会部分形成团聚,不利于减摩和抗磨效果的提升。

图2 改性石墨烯液压油的抗磨减摩性能■—4号-A液压油; ●—4号-S液压油; ▲—5号-A液压油; ◆—5号-S液压油。图3~图4同

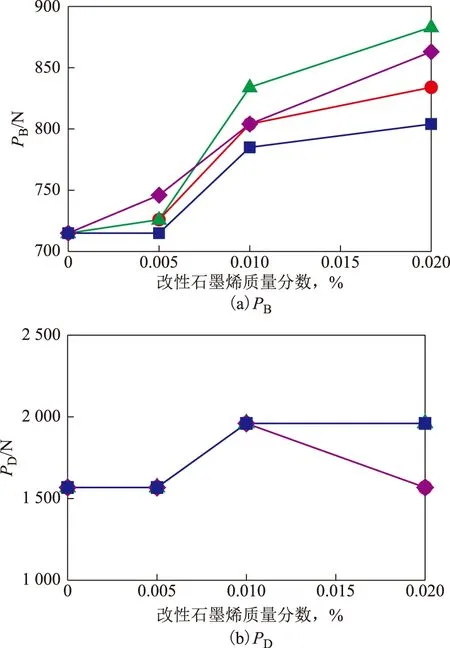

改性石墨烯添加量对液压油抗极压性能的影响见图3。由图3可以看出:随着改性石墨烯添加量的增加,PB呈递增趋势,而PD的变化没有规律;在改性石墨烯添加量(w)为0.010%时,PD提高392 N,在改性石墨烯添加量(w)为0.020%时,添加4号-S和5号-S的液压油的PD降至未添加改性石墨烯时,而添加4号-A和5号-A的液压油基本没有变化,经多次测试,重复性较好。由此推断,在重载负荷小于2 000 N下,添加适量的改性石墨烯可对液压油承载性能起到积极作用。

图3 改性石墨烯液压油的抗极压性能

2.3 抗氧化性能分析

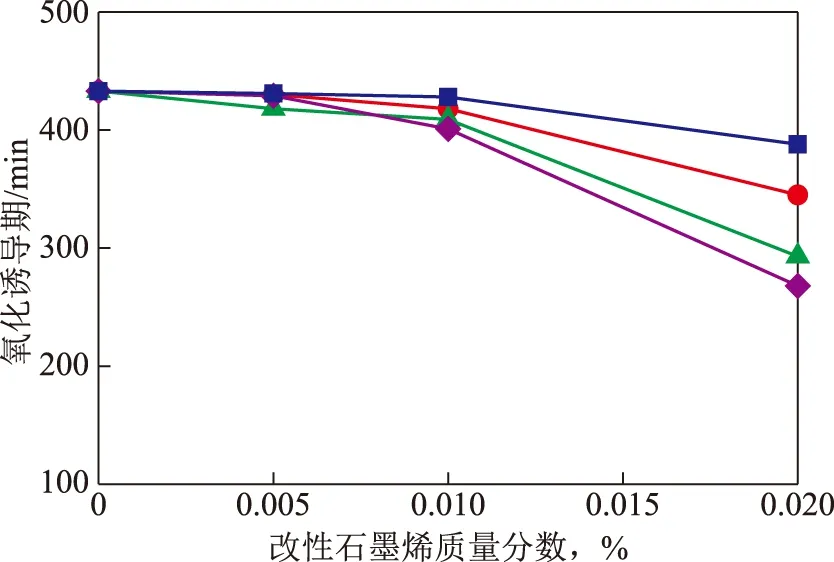

液压油的抗氧化性能以氧化诱导期进行评价。改性石墨烯添加量对液压油氧化诱导期的影响见图4。由图4可以看出:改性石墨烯对液压油抗氧化性能无正面效应,随着改性石墨烯添加量的增加会减弱液压油的抗氧化性能,在改性石墨烯添加量(w)低于0.010%时,对液压油的氧化诱导期影响较小;当改性石墨烯添加量(w)高于0.020%时,液压油的氧化诱导期明显下降。这可能是因为接枝的油胺或油酸烃链中均含不饱和碳碳双键,接枝的不饱和烃链越多越易被氧化,因而当石墨烯浓度高达一定程度后会加速液压油的氧化。

图4 改性石墨烯液压油的抗氧化性能

3 结论及展望

低氧化度石墨烯经过KH570和MMA、油胺、油酸3种方法改性后,其在液压油中的分散稳定性较改性之前有所改善,但短期内仍会沉积;高氧化度石墨烯经过油胺、油酸改性后,添加在液压油中可获得1年以上的稳定分散效果。添加高氧化度改性石墨烯后,液压油的抗摩擦磨损性能和抗极压承载性能均获得显著提升,当改性石墨烯添加量(w)为0.010%时,改性石墨烯液压油的抗摩擦磨损性能和抗极压承载性能最优。

对于石墨烯的功能化改性,还可以在以下方面开展更深入的研究:改性剂的种类可侧重于极性较强基团的长链饱和烃基化合物,有助于提升改性石墨烯对摩擦表面的吸附竞争力,且不会对抗氧化等性能造成负面影响;硅烷偶联剂相关的聚合反应在聚合程度得以控制的条件下对石墨烯改性具有研究价值。