芯模填充对铜钛复合管绕弯截面畸变和壁厚减薄作用的模拟研究*

(江苏大学机械工程学院,镇江 212013)

异质双金属复合管是一种特殊管材,由两种不同材质的金属材料通过变形和连接技术结合而成,一层管材通常相对较厚,起到载体作用,被称之为“基管”;另一层管材相对较薄,包覆或内衬在基管上,被称之为“覆管”[1]。本文研究的铜钛复合管以铜为“基管”,以钛为“覆管”,由于热交换性能好、抗疲劳强度高、抗振动性能好、耐腐蚀、耐磨损,其弯曲件是应用于海军舰船、滨海电站的各类海水管路和蒸汽管路的理想材料[2]。因此研究铜钛复合管的弯曲工艺具有较好的工程应用价值。

目前管材的塑性弯曲工艺有压弯[3]、推弯[4–5]、滚弯[6]、绕弯[7–9]等,研究众多且取得了丰硕的成果,然而有关复合管塑性弯曲工艺的研究依旧较少。吕海源[10]研究了双金属复合管的压弯成形工艺,认为填充PU棒能够防止双金属复合管出现内弧面失稳起皱和横截面畸变等成形缺陷。郭训忠等[11–12]研究了双金属复合管的冷推弯工艺及芯模填充条件,发现采用刚性芯棒和低熔点合金制作的柔性芯棒均可改善复合管横截面椭圆度和壁厚均匀性,采用刚性芯棒时壁厚均匀性最好,采用柔性芯棒时界面无分层。然而上述弯曲工艺对工艺条件和管材性能要求较高,故对双金属复合管的弯曲成形并不理想。Guo 等[13]研究了铜铝双金属复合管在自由弯曲成形下的壁厚分布规律,其研究方法对本文有较好的借鉴意义。近年来,作者从绕弯成形工艺参数的优化、芯模填充样式及其作用、截面变形分析与控制等方面,对管材的绕弯成形工艺展开大量研究,发现芯模是控制单层金属管截面畸变的最重要工艺条件[14–17]。研究还发现,绕弯成形适用对拉伸力要求较高的复杂弯管成形,因此将绕弯成形应用于铜钛复合管的弯曲成形[18]。

综合上述研究还可知,芯模是控制管材弯曲成形截面畸变和壁厚的重要工艺条件[10–12,14–17],因此本文对铜钛复合管绕弯成形的芯模填充条件展开研究。芯模的样式有很多,大致分为4 类:刚性芯模、柔性芯模、液压填充和颗粒填充。目前绕弯成形中最常用的芯模样式为刚性芯模[18–21],其结构为芯轴–芯球式。柔性芯模填充以PU、PVC棒为代表[12,15,22]。液压填充[8]和颗粒填充的研究相对较少。很多文献研究了刚性芯模参数如芯头个数、芯棒伸出量等,对单层管绕弯成形截面畸变和壁厚减薄率的影响。如蒋兰芳等[19]研究表明,截面椭圆度和壁厚减薄率随着芯头个数、芯头尺寸和芯棒支撑角度的增加而减小。刘志文[23]和巫师珍等[24]研究了有无芯模、芯棒伸出量和芯头个数等条件对薄壁钢管弯曲成形截面畸变、壁厚减薄的影响规律,发现采用芯棒支撑可以有效地控制弯曲成形中管材的截面扁化,当芯棒伸出量为1/4~1/3管内径、芯头个数为2~4时,管材的弯曲成形质量最好。Zhang 等[25]比较了双脊矩形管绕弯成形刚性芯模和PVC 芯模填充结果,发现刚性芯模可以有效地控制双脊高度变形,而PVC 芯模可以有效地控制截面凹槽变形。综合以上研究,刚性芯模的芯棒伸出量、芯头个数等参数,对控制单层管绕弯成形的截面变形和壁厚减薄有重要作用;PVC 芯模在单层管弯曲成形中同样能够发挥重要的填充作用。因此,本文借鉴上述研究成果,针对铜钛复合管绕弯成形的刚性芯模填充和PVC 芯模填充展开研究。

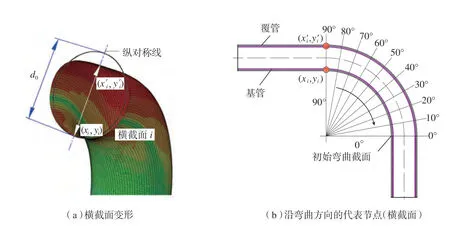

图1 复合管绕弯成形后横截面变形情况Fig.1 Deformation of cross-section of composite tube after rotary-draw bending

本文基于所建铜钛复合管绕弯成形有限元模型[18],研究了刚性芯模参数对复合管截面畸变和壁厚减薄的影响规律,并对比了刚性芯模填充和弹性芯模填充对复合管截面畸变和壁厚减薄的作用,给出了不同参考因素下的最佳芯模填充建议,以促进双金属复合管绕弯成形研究的进展,从芯模填充的角度为双金属复合管塑性弯曲工艺的缺陷控制提供理论指导,为相关研究提供较好的借鉴。

铜钛复合管绕弯成形有限元模型建立

1 截面畸变和壁厚减薄率描述

铜钛复合管绕弯成形结束后,横截面通常存在扁化(畸变),如图1(a)所示,表现为管材直径沿截面纵向缩短,沿截面横向拉伸。由于截面纵向变形最为严重,因此选取截面纵对称线上直径变化描述截面畸变:

式中,d0是复合管T2 基管(TA2 覆管)原始直径,i是沿基管(覆管)弯曲方向的代表节点(代表横截面),(xi,yi)和(x′i,y′i)分别是i节点上的坐标,如图1(b)所示。

选取截面纵对称线上基管(覆管)上弯曲层的壁厚变化,计算减薄率,如式(2)所示:

式中,t0和t′分别是复合管基管(覆管)原始壁厚和弯曲后壁厚。

2 铜钛复合管绕弯成形有限元模型

材料的本构模型采用各向同性屈服准则和材料硬化模型,其屈服条件f为

式中,s为偏应力,为等效塑性应变,K和n是材料常数,通过单向拉伸试验获得。铜钛复合管的材料性能参数和几何尺寸如表1所示。

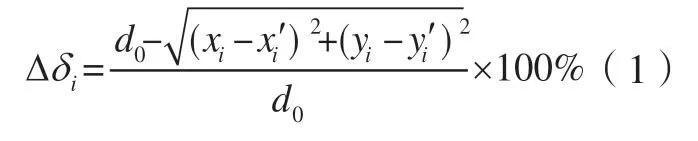

选用经典库伦摩擦模型描述双金属复合管与模具之间的摩擦条件,以及覆管与基管之间的接触关系;双金属复合管的网格采用S4R 壳单元;最终基于ABAQUS/Explicit 有限元模拟平台建立了铜钛复合管绕弯成形有限元模型,如图2[18]所示,该模型对截面畸变和回弹的平均预测误差分别为24.20%和4.16%,因此是可靠的[18]。

表1 铜钛复合管材料力学性能参数和几何尺寸Table1 Mechanical property parameters and geometric dimensions of copper-titanium composite tube materials

图2 铜钛双金属复合管绕弯有限元模型Fig.2 FE model of rotary-draw bending of copper-titanium bimetallic composite tube

芯模建模及模拟参数

1 刚性芯模

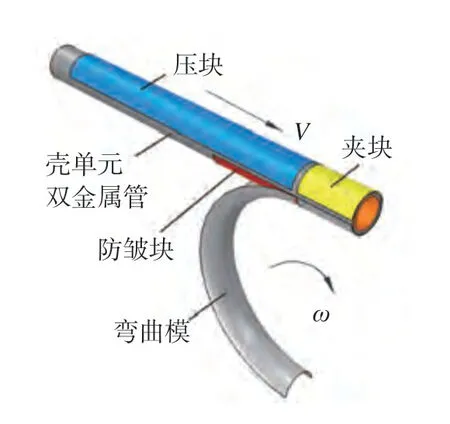

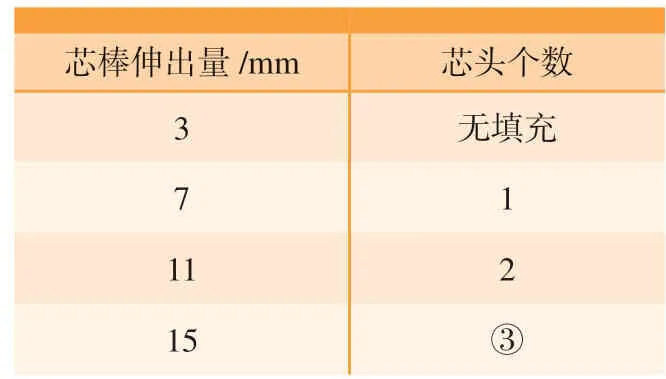

刚性芯模包括两部分,即芯棒和芯头,有限元建模如图3所示,采用R3D4 网格单元。芯棒与芯头,芯头与芯头之间采用Join+Rotation 链接。芯模参数包括芯棒伸出量和芯头个数,结合生产过程中缺陷分析,其研究范围如表2所示。

图3 芯模Fig.3 Mandrel

2 弹性芯模

弹性芯模选用文献[15,25]中,应用于矩形管和双脊矩形管绕弯成形的PVC 芯棒,其密度为1.22g/cm3,弹性模量为2395MPa,拉伸、压缩应力应变曲线如图4所示[15]。芯模在有限元模型中被定义为弹塑性变形体,网格单元采用C3D8R,材料本构模型是压敏的,其屈服条件f表达如式(4)。

图4 弹性芯模拉伸、压缩应力–应变曲线Fig.4 Tensile and compressive stress–strain curves of elastic mandrel

表2 刚性芯模参数研究范围Table2 Research scope of rigid mandrel parameters

式中,σkk=δijσij;σC和σT分别是PVC材料的压缩应力和拉伸应力,与等效塑性应变之间的关系式通过拟合图4中应力–应变曲线获得。此外,PVC 材料本构模型采用了非关联流动法则。最终建立PVC 材料有限元模型如图3(b)所示。为了便于弯曲后取出,PVC 芯模与管坯之间采用间隙配合,间隙设定为0.1mm。

3 模拟的基本条件

模拟的基本参数,如模具的运动速度、间隙、弯曲半径等,如表3所示,其中除夹块以外的其他模块与管坯间摩擦系数值,由摩擦试验获得。

结果与讨论

1 芯棒伸出量对截面畸变和壁厚减薄率的影响

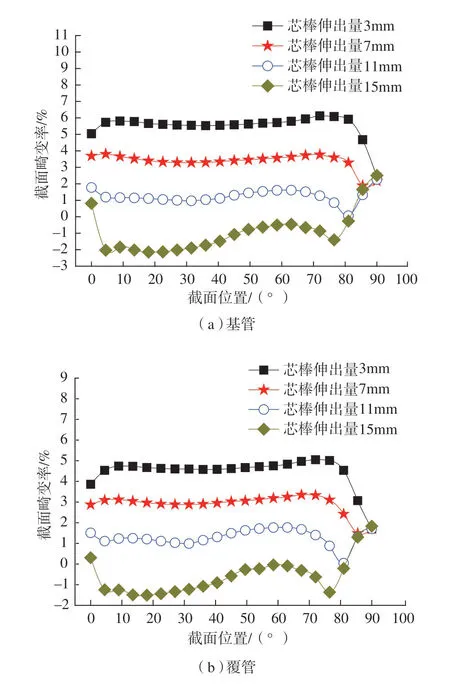

由图5可以看出,随着芯棒伸出量的增大,双金属复合弯管的基、覆管的截面畸变量逐渐减小。当芯棒伸出量为3mm时,基、覆管有最大截面畸变量,分别为6.12%和5.04%。当芯棒伸出量为11mm时,基管的平均截面畸变量最小,值为1.26%。当芯棒伸出量为15mm时,覆管的平均截面畸变量最小,值为0.89%。然而当芯棒伸出量为11mm时,复合管弯曲过程中发生了轻微的鼓包,如图6所示。当芯棒伸出量为15mm时,复合管弯曲过程中发生了严重的鼓包。因此为了降低复合管的截面畸变率,建议芯棒伸出量≤7mm,且在此范围内伸出越长越好。此外,由图5中数据可知,芯棒伸出量对基、覆管截面畸变的影响规律基本一致,但基管的截面畸变率更高。因此,当基覆管间截面畸变率差距超过一定程度后,管材将出现分层现象。

图5 不同芯棒伸出量下复合管截面畸变的分布曲线Fig.5 Distribution curves of cross-section distortion with different mandrel extensions

表3 有限元模拟参数Table3 Finite element simulation parameters

图6 芯棒伸出量为11mm时复合管发生鼓包Fig.6 Bulging of the composite tube occurs when the mandrel extension is 11mm

图7 不同芯棒伸出量下复合管壁厚减薄率的分布曲线Fig.7 Distribution curves of wall thickness reduction rate with different mandrel extensions

图7研究了不同芯棒伸出量对复合管绕弯成形壁厚减薄率的作用规律。可以看到随着芯棒伸出量的增大,基、覆管的壁厚减薄率逐渐增大。当芯棒伸出量分别为3mm、7mm、11mm、15mm时,基管的最大壁厚减薄率分别为8.81%、11.20%、15.8%和18.91%,覆管的最大壁厚减薄率分别为10.98%、12.77%、15.97%和18.84%。由数据可知,为了降低壁厚减薄率,芯棒伸出量越小越好。又由于芯棒伸出量为3mm和7mm时,最大壁厚减薄率相差只有2.39%(基管)和1.79%(覆管),综合图5~7的研究结果得出,芯棒伸出量为7mm时铜钛复合管绕弯成形质量最好。此外可以看到芯棒伸出量对基、覆管的作用规律基本一致。

2 芯头个数对截面畸变和壁厚减薄率的影响

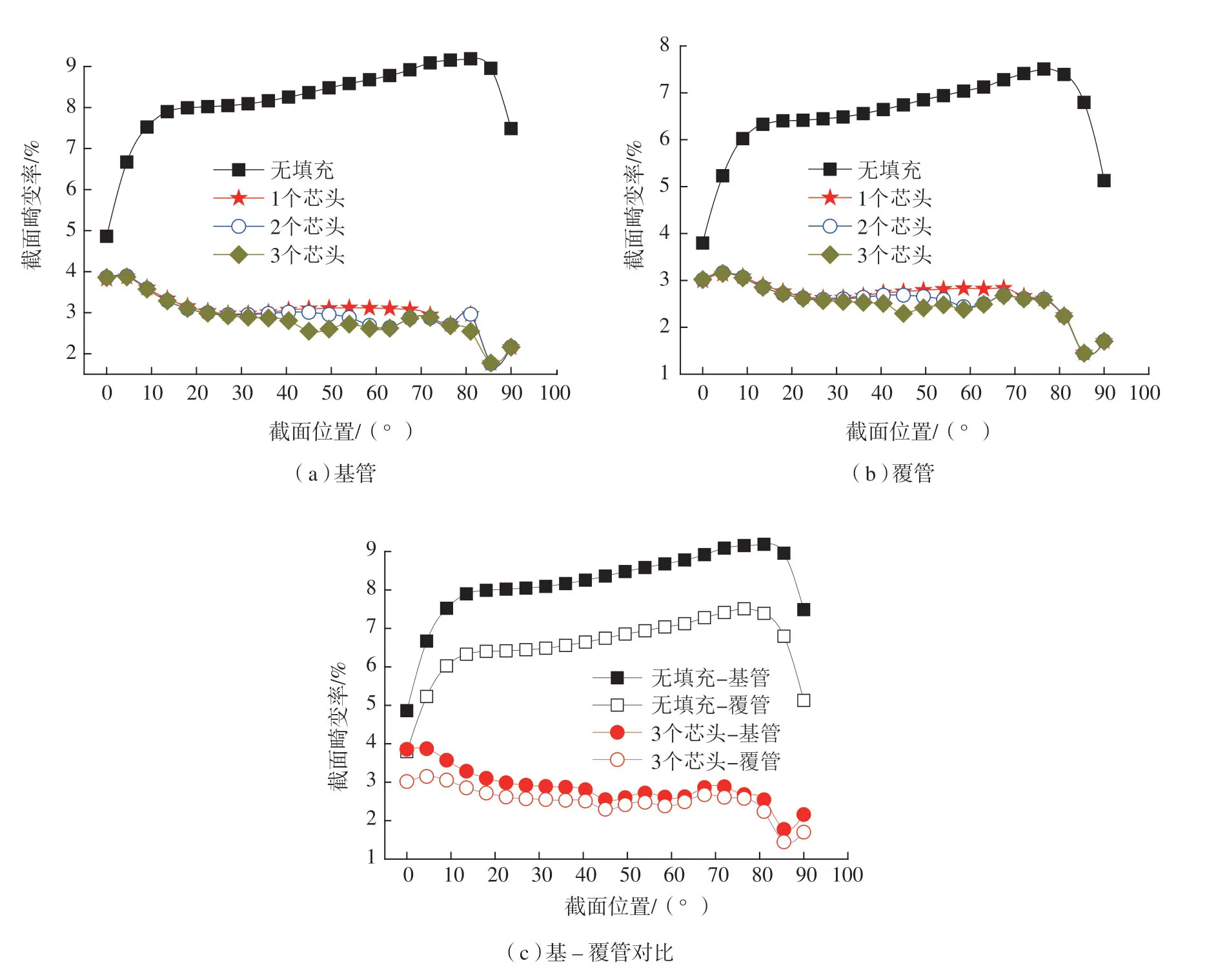

图8(a)和(b)研究了芯头个数对截面畸变的作用,可以看到没有芯模填充时,基、覆管截面畸变最大值接近10%。使用芯模填充后,截面畸变显著降低。芯头个数分别为1~3时,基管(覆管)的截面畸变率沿弯曲方向的分布非常接近,最大值均低于4%。这是由于弯曲过程中芯头起到径向支撑的作用,同时芯头的存在使弯曲过程中复合管受到的切向拉应力增大,进而降低截面畸变率。弯曲角度在35°~70°之间时,芯头个数为3的控制截面畸变效果最佳。图8(c)对比了基、覆管无芯模填充情况下和3 芯头填充情况下的截面畸变率,可以看到无芯模填充时,基、覆管的截面畸变率差距相对较大,增加了复合管分层的风险;而有芯模填充时,基、覆管截面畸变率相差较小,这也相对降低了复合管分层的风险。

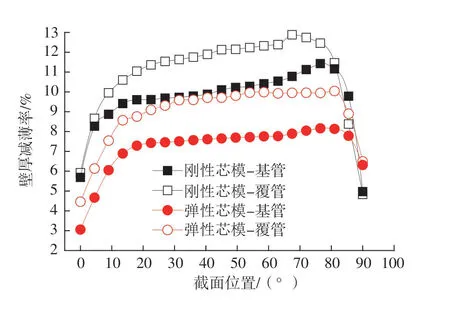

从图9可以看出,没有芯模支撑的时候,基、覆管的壁厚减薄率明显低于存在芯模填充的情况,最大差值可以达到6%左右。芯头个数分别为1~3时,基管(覆管)的壁厚减薄率沿弯曲方向的分布非常接近,最大壁厚减薄率分别为11%和13%。综合图8、图9的研究,当采用刚性芯模填充控制复合管绕弯截面畸变时,一定要考虑芯模对复合管壁厚减薄率的影响,综合比较可得到3 芯头填充时效果较好。

3 弹性芯模对截面畸变和壁厚减薄率的影响

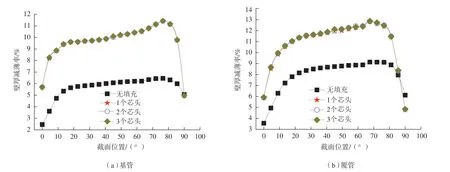

图10比较了弹性芯模和3 芯头刚性芯模对基、覆管弯曲截面畸变的影响。可知,刚性芯模填充时,基、覆管的最大截面畸变率分别为3.88%和3.24%;弹性芯模填充时,基、覆管的最大截面畸变率分别为4.49%和4.27%;由此可见刚性芯模较之弹性芯模可以更好地控制钛铜双金属复合管的截面畸变,但最大差距只有1.03%,效果并不明显。弹性芯模填充时,截面畸变沿弯曲方向的分布更均匀,这也意味着弹性芯模填充时,复合管弯曲方向的应力分布更为均匀,可以在一定程度上抑制钛铜双金属复合管的基、覆管分层。

图8 不同芯头个数下复合管截面畸变的分布曲线Fig.8 Distribution curves of cross-section distortion with different core numbers

图9 不同芯头个数下复合管壁厚减薄率的分布曲线Fig.9 Distribution curves of wall thickness reduction rate with different core numbers

图11比较了弹性芯模和3 芯头刚性芯模对基、覆管弯曲壁厚减薄率的影响。可知,刚性芯模填充时,基、覆管的最大壁厚减薄率分别为11.43%和12.88%;弹性芯模填充时,基、覆管的最大壁厚减薄率分别为8.16%和10.04%。由此可见,弹性芯模可以更好地控制钛铜双金属复合管的壁厚减薄率,最大差距有3.27%,效果比较明显。综合图10、图11的研究数据,认为弹性芯模对双金属复合管的填充效果更好。

图10 不同芯模下复合管截面畸变的分布曲线Fig.10 Distribution curves of cross-section distortion with different mandrels

图11 不同芯模下复合管壁厚减薄率的分布曲线Fig.11 Distribution curves of wall thickness reduction rate with different mandrels

结论

(1)随着芯棒伸出量的增加,双金属复合管的基、覆管截面畸变率减小,而壁厚减薄率增加;为了降低复合管的截面畸变率,建议芯棒伸出量≤7mm,且在此范围内伸出越长越好(当芯模伸出量≥11mm时,复合管发生鼓包);为了降低壁厚减薄率,芯棒伸出量越小越好,由于芯棒伸出量为3mm和7mm时,最大壁厚减薄率相差只有2.39%(基管)和1.79%(覆管);综合考虑,最佳芯棒伸出量为7mm。芯棒伸出量对基、覆管截面畸变的影响规律基本一致,但基管的截面畸变率更高,当基、覆管间截面畸变率差距超过一定程度后,管材将出现分层现象。

(2)刚性芯模填充可以有效控制截面畸变,且芯头个数为3时,截面畸变率最小,但是芯模填充可以增加壁厚减薄率;因此采用刚性芯模填充控制复合管绕弯截面畸变时,一定要考虑芯模对复合管壁厚减薄率的影响,并根据实际生产要求和管材尺寸结构灵活选择填充状态。无芯模填充时,基、覆管的截面畸变率差距相对较多,增加了复合管分层的风险,而有芯模填充时,基、覆管截面畸变率相差较小,这也相对降低了复合管分层的风险。

(3)弹性芯模填充时,基、覆管的最大截面畸变率分别为4.49%和4.27%,截面畸变率沿弯曲方向的分布较之刚性芯模均匀;刚性芯模较之弹性芯模可以更好地控制钛铜双金属复合管的截面畸变,但最大差距只有1.03%,效果并不明显。弹性芯模填充时,基、覆管的最大壁厚减薄率分别为8.16%和10.04%;弹性芯模较之刚性芯模可以更好地控制钛铜双金属复合管的壁厚减薄率,最大差距为3.27%,效果比较明显。综合考虑截面畸变和壁厚减薄,弹性芯模对双金属复合管的填充效果更好。弹性芯模填充时,截面畸变沿弯曲方向的分布更均匀,这也意味着弹性芯模可以更好地抑制钛铜双金属复合管的基、覆管分层。