全工段充氮对一级葵花籽油过氧化值的影响

高健 董华 刘广 袁峰 韩锐锋

摘要 油脂在存储过程中接触到氧气会发生氧化反应,产生的过氧化物对人体有一定危害。本文主要探讨了在精炼脱嗅、冬化、罐体储存、灌装等环节进行全工段充氮对成品一级葵花籽油存储期内过氧化值的综合影响。结果表明,全工段充氮对成品一级葵花籽油质量起到系统保护作用,能有效抑制产品存储期内有害过氧化物的产生,对延缓包装油保质期起到了良好效果。

关键词 一级葵花籽油;全工段;充氮;过氧化值

中图分类号 TS225.1 文献标识码 A

文章编号 1007-5739(2020)20-0194-03 开放科学(资源服务)标识码(OSID)

在日常生活中,植物油不可或缺。在植物油储藏过程中,影响品质的最主要问题是酸败。酸败最重要的指标就是酸价和过氧化值变化,其主要受空气、光照和温度等环境因素影响[1]。葵花籽油是以高含量亚油酸著称的健康食用油,不饱和脂肪酸达到85%以上,但富含不饱和脂肪酸油脂极易发生氧化酸败,对油脂储藏及货架期有不利影响,其氧化生成醛、酮等小分子物质及功能性成分氧化劣变,不仅失去原有风味和生理活性,甚至会产生对人体有害的物质[2]。

1 材料与方法

1.1 试验材料

1.1.1 试验样品。采用随机抽样方式,抽取中粮东海粮油工业(张家港)有限公司生产的不同工段不同批次一级葵花籽油32批。

1.1.2 试剂。三氯甲烷和冰乙酸混合液(体积比为40∶60)、1 g/L淀粉指示剂、0.1 mol/L Na2S2O3标准溶液(临用前稀释成0.002 mol/L)、饱和碘化钾溶液。

1.1.3 仪器。250 mL碘量瓶;10 mL微量滴定管,最小刻度为0.05 mL;感量为0.001 g的分析天平。

1.2 试验方法

分别在脱嗅、冬化、罐体储存、灌装等工段对一级葵花籽油的氧化值变化情况进行测定,每个工段分别设置4个充氮处理和4个不充氮处理。在脱嗅、冬化、罐体储存等工段测定6 d内样品过氧化值变化情况,在灌装工段跟踪18个月保质期内包装油过氧化值的变化情况,验证各工段充氮处理对一级葵花籽油过氧化值的影响。

1.3 检测方法

1.3.1 食品中过氧化值的测定。参考《食品安全国家标准 食品中过氧化值的测定》(GB 5009.227—2016)[3]。

1.3.2 过氧化值反应原理。制备的油脂试样在三氯甲烷和冰乙酸中溶解,其中过氧化物与碘化钾反应生成碘,用硫代硫酸钠标准溶液滴定析出碘。用过氧化物相当于碘的质量分数或1 kg样品中活性氧的毫摩尔数表示过氧化物的量。

2 结果与分析

2.1 精炼脱嗅管线充氮对一级葵花籽油过氧化值的影响

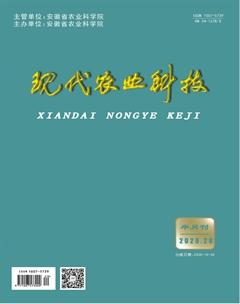

葵花籽原油(未脱蜡)经过中和(加酸、加碱)、脱色、脱嗅工段处理后,加工成为待脱蜡一级葵花籽油(图1)。在脱嗅反应、油油换热前,在出油管道上增加充氮装置,氮气压力为0.3~0.4 MPa,食品添加剂氮气纯度为99.99%。出油时,往管道里充氮气,在置换出的一级葵花籽油中可能伴有溶解氧。同时,减少待脱蜡一级葵花籽油在进入暂存罐时,再次与管道中氧气接触而增加油中的溶解氧量。目前油脂行业一级葵花籽油精炼能力一般为200~300 t/d,每精炼500 t需周期2 d左右,在较短时间内过氧化值变化不明显,不能充分验证管线充氮效果。试验样品是在夏季高温条件下存储,结合下道冬化工段处理周期6 d计,每天跟踪罐区油品过氧化值变化趋势,验证脱嗅环节充氮效果。

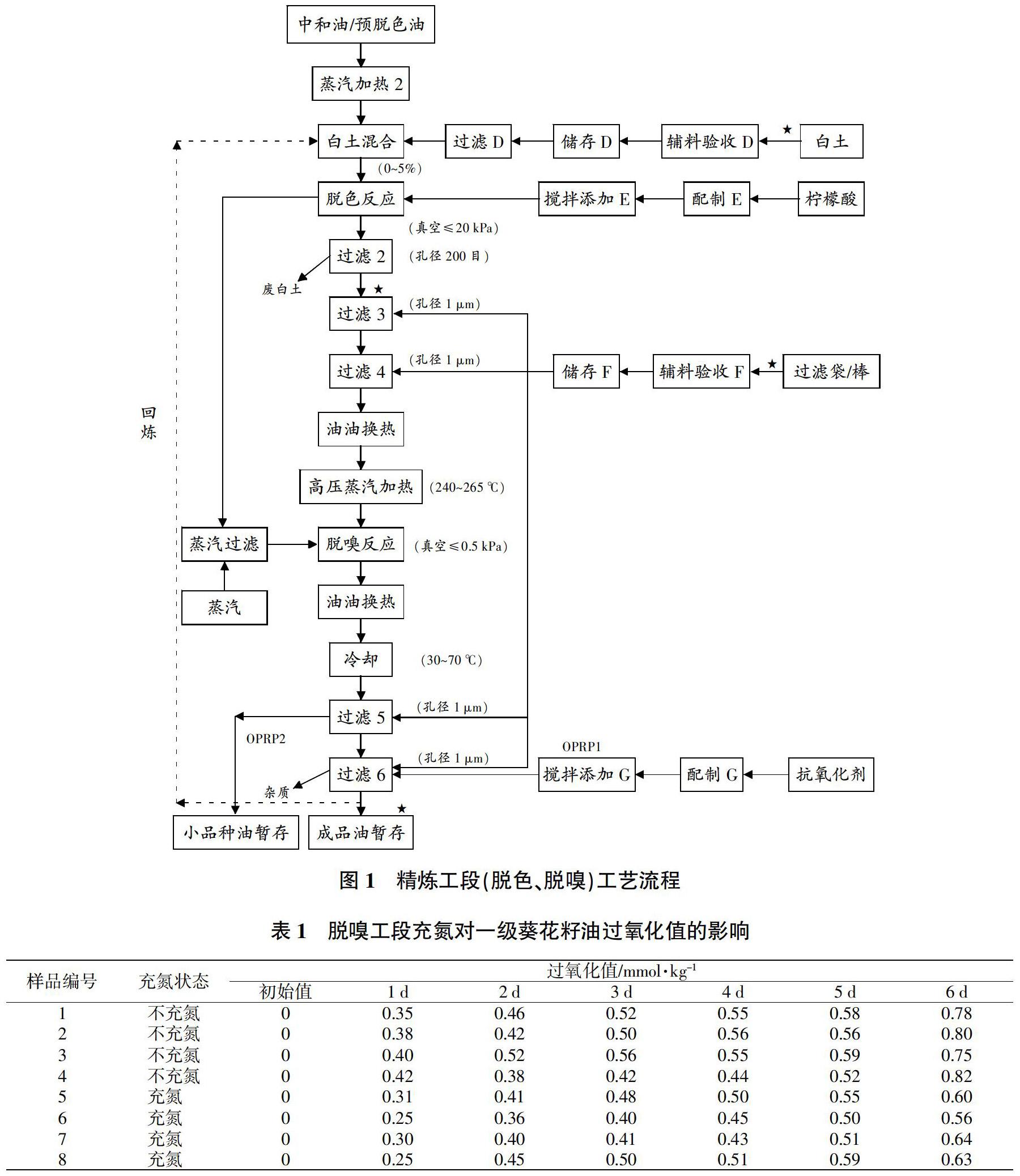

由表1分析可知,在同等储存条件下,充氮样品过氧化值变化趋势稍好于未充氮样品。表明在精炼脱嗅工段充氮,能有效降低一级葵花籽油(未脱蜡)中溶解氧,延缓油品氧化变质。

2.2 冬化工段充氮对一级葵花籽油过氧化值的影响

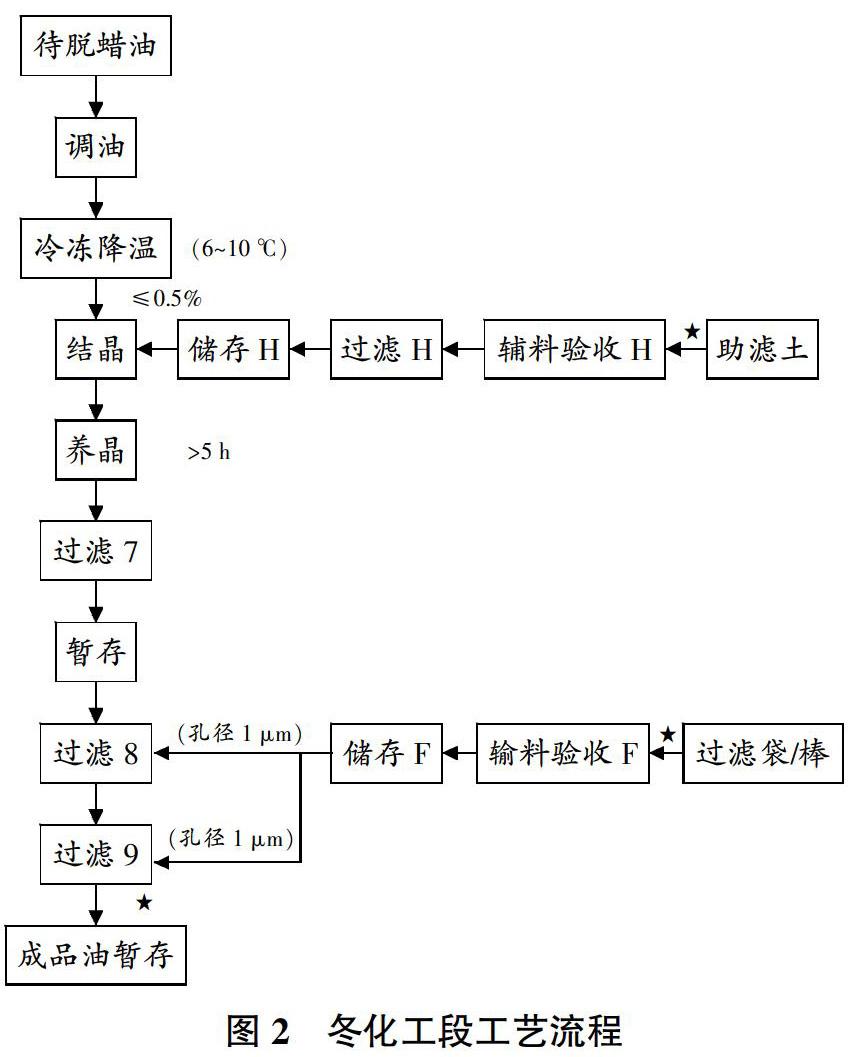

根据冬化工段100 t/d的处理能力计算,每批次500 t冬化需要5~6 d,一批次冬化结束后暂存(图2)。在结晶工段管线上增加充氮装置持续往管线中充入氮气,食品添加剂氮气纯度为99.99%,压力为0.1~0.2 MPa,减少冬化工段待脱蜡油与管线中氧气接触,降低油中溶解氧量。待脱蜡一级葵花籽油经过冬化工段处理后,形成直接用于灌装小包装的成品一级葵花籽油。在经过冬化工段处理时,每天分别抽取对应批次充氮和不充氮进入存储罐的样品,跟踪检测冬化周期内过氧化值的变化趋势,验证充氮效果。

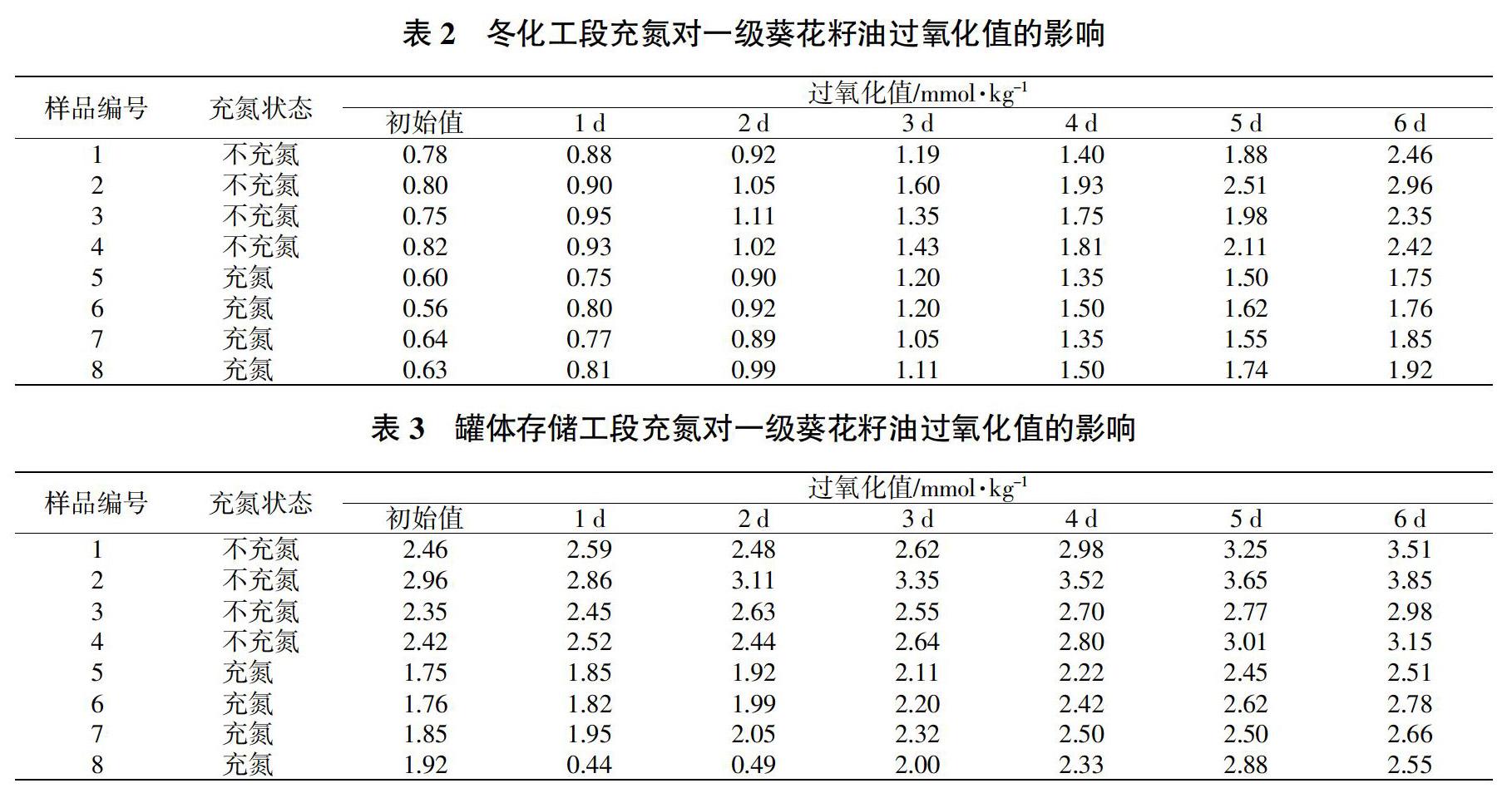

由表2分析可知,对应精炼批次充氮和不充氮精炼成品油(未脱蜡)在经过冬化工段时,充氮样品过氧化值上升速度远远小于不充氮样品,不充氮样品氧化值差值最大达到2.16 mmol/kg,充氮样品氧化值差值最大为1.29 mmol/kg。這表明冬化工段充氮对油品过氧化值变化起到了很好的抑制作用,对延缓最终包装油保质期起到了一定的作用。

2.3 罐体存储工段充氮对一级葵花籽油过氧化值的影响

在试验储藏罐满罐后,用氮气通过专用管道充入罐体不断置换罐内空气。在改造罐顶加入呼吸阀的同时,从罐顶加装1根金属管通入罐内,距油面高度范围控制在25~35 cm。待大量的高纯氮气充分进入油罐后,再把油面和罐顶之间的呼吸阀打开,让空气从呼吸阀置换排出,从而增加罐体内的氮气浓度,并保持一定压力,形成氮封。此时罐体内的氮气浓度保持在95%以上[4]。冬化工段结束后,一级脱蜡葵花籽油直接用于灌装包装油,按照每天灌装5 L规格共装5 000箱计算,每批次500 t需要4~6 d灌装完毕。每天抽检在线灌装样品,跟踪检测过氧化值的变化趋势,验证罐区充氮效果。

由表3分析可知,脱蜡一级葵花籽油在灌装周期内,样品过氧化值随着存储时间的增长而越来越大,但是充氮的样品过氧化值上升速度小于不充氮的样品。

2.4 灌装工段充氮对成品包装油过氧化值的影响

在包装油灌装工段,对灌装机内部进行改造,在油瓶进入自动压盖前的这段运行轨迹上方安装1排约8~10个小充氮口形成充氮通道。当油瓶进入充氮通道时,感应器感应到油瓶启动充氮。通过充氮通道的目的是置换出油瓶顶空中残留的氧气量,灌满油后剩余顶部空间残氧量要求≤6.0%(参考值)。通过降低储油容器内的氧分压,阻止或降低油脂在空气中的自动氧化作用,是一种经济有效的缓减油脂品质变化的储藏技术[5-6]。

样品是抽取精炼脱嗅工段、冬化工段以及暂存全工段充氮的油品,在灌装环节分别进行充氮和不充氮试验,跟踪18个月保质期包装油过氧化值的变化趋势,再次验证全工段充氮的有效性。

由表4分析可知,在18个月存储期间,包装油的过氧化值随着时间的增加而不断增大,不充氮样品过氧化值较初始值增加4.2 mmol/kg左右,而充氮样品过氧化值增加2.0 mmol/kg左右;全工段充氮成品包装油过氧化值上升速度较慢,存储达到6个月后过氧化值基本不变。

3 结论与讨论

通过对样品过氧化值跟踪检测可知,在存储期间,灌装工段充氮对葵花籽油过氧化值变化起到明显抑制作用,能有效提升包装葵花籽油保质期。随着消费者健康、营养、安全的用油理念日益突出,在精炼脱嗅、冬化、成品油储存、灌装环节进行全工段充氮对脱蜡一级葵花籽油过氧化值起到系统的保护作用。有效抑制产品存储期内有害过氧化物的产生,对延缓包装油保质期起到了良好效果。

4 参考文献

[1] 鲍丹青,毕艳英,王梦华,等.植物油在存储过程中氧化情况的研究[J].中国油脂,2009,34(12):38-43.

[2] 赵芳,李桂华,罗世龙.葡萄籽油和亚麻籽油储藏期间氧化对功能性成分影响[J].粮食与油脂,2011(5):19-22.

[3] 中华人民共和国国家卫生和计划生育委员会,中国标准化管理委员会.食品中过氧化值的测定:GB 5009.227—2016[S].北京:中国标准出版社,2017.

[4] 赵冬旺,张溜萍,罗世龙.充氮法在油脂储藏保鲜方面的应用研究[J].安徽农业科学,2018,46(2):146-148.

[5] 王若兰.粮油储藏学[M].北京:中国轻工业出版社,2009:235-249.

[6] 程宏,李慶鹏.充氮储存食用植物油的罐体处理技术研究[J].食品科技,2014,39(4):178-180.