单轮对滚动试验台轮轨黏着-蠕滑虚拟试验系统

肖 乾,彭俊江,黄 敏 ,韩 瑞,周 鹏

(1. 华东交通大学 载运工具与装备教育部重点实验室,江西 南昌 330013;2. 株洲国创轨道科技有限公司,湖南 株洲 412001;3. 大功率交流传动电力机车系统集成国家重点实验室,湖南 株洲 412001)

单轮对滚动多功能试验台是铁路车轮与钢轨间相互作用机理试验研究的专用试验装置,与线路运行试验相比具有以下优点:可模拟多项性能试验;良好的重复性;可完成线路上无法进行的试验等[1]。单轮对滚动多功能试验台制造成本高、设计难度大,使用条件受到巨大限制。有鉴于此,本文设计开发一种基于Unity3D和UM联合仿真的滚动试验台虚拟试验系统作为研究人员进行有效试验的替代工具。虚拟试验系统虽无法完全代替轨道车辆实车试验,但具有节省资金、无危险、效率高的优点[2-3]。

目前,虚拟试验领域已有相当多的研究成果。Zhao等[4]利用虚拟试验技术对筛选试验物理模型系统进行了模拟,直观地展示了抽象的筛选试验过程,为筛选理论研究和筛选实践提供参考。Tamaddon等[5]应用一种交互式虚拟现实试验装置,从视觉和物理角度模拟全身互动虚拟现实环境,用户可直观地进行微重力物理学相关试验。Ye等[6]利用虚拟试验技术开发了光电专业教学虚拟仿真试验平台,构建虚拟试验环境,将虚拟仿真技术与物理试验相结合,实现高保真状态下的光电专业相关物理试验。马然等[7]设计开发了现代轨道交通虚拟仿真实验教学中心设备,构建各种复杂环境下的运行车辆、运输组织、行车控制等虚拟试验场景和试验对象。杨颜志[8]在AMAMS/Rail环境下建立虚拟样机模型,通过Creator引擎综合开发虚拟环境,实现铁道车辆舒适性试验。

滚动试验台虚拟试验系统结合动力学软件 UM(universal mechanism)和虚拟现实软件Unity3D两者功能特点,实现了虚拟环境下的轨道车辆轮轨动力学试验。单轮对滚动试验台虚拟系统对实际试验场景高保真还原,通过交互操作界面进行试验数据传输,实现多工况环境下的复杂试验,最终实现试验数据可视化。该虚拟试验不仅让用户体验沉浸感强的试验过程,同时还提供可靠的试验数据,增加了系统的实用性。

1 系统设计

滚动试验台轮轨黏着-蠕滑虚拟试验系统的主要功能是在虚拟的环境下设置不同工况参数进行黏着-蠕滑试验及分析。因此,该系统应该具备以下几个具体功能[9-11]:

(1)可描述滚动试验台的动力学仿真模型和实现不同工况下的仿真分析计算。

(2)在虚拟环境中实现实际试验场景的高度还原、模块间试验数据的无差传输,且交互操作逻辑合理。

(3)实现轮轨黏着-蠕滑参数的交互操作,并动态显示试验结果,即试验结果可视化。

(4)虚拟场景试验台动态模拟实际操作运转,结合控制面板和显示面板实现高沉浸感体验。

图1 滚动试验台虚拟试验系统架构

系统结构如图1所示。系统包含前端和后端两部分。前端属于虚拟仿真交互环境,再现真实试验场景。前端包含3大模块:参数输入模块、虚拟场景仿真模块、试验数据动态显示模块。参数输入模块用于输入和修改试验台轮对、轨道轮和运行工况参数,实现不同工况下的虚拟运行试验。虚拟场景仿真模块还原真实试验场景,包括各零部件运动和厂房环境。用户操作过程可达到身临其境的感觉。试验数据动态显示模块用于试验数据的可视化显示,当进行不同工况的参数组合试验时,试验结果可通过数据显示面板动态显示,以便用户实时观察试验数据的变化。

后端是指动力学模型分析模块。通过动力学仿真软件建立试验台模型,整理模型参数信息用于前端进行数据修改组合,设置仿真输出函数进行针对性试验研究。进行轮轨黏着-蠕滑试验时,先通过理论分析黏着系数和蠕滑系数的影响因素,再通过虚拟参数面板设置和显示相关影响参数,最后建立目标函数,计算出黏着系数和蠕滑系数并显示。

2 轮轨黏着-蠕滑动力学模型的建立

2.1 滚动试验台动力学模型的建立

在对单轮对滚动试验台结构分析的基础上,使用动力学软件UM建立动力学模型。试验台分为两大部分:轨道轮组件和被试轮对组件。轨道轮组件模拟钢轨,钢轨轨道的不平顺通过轨道轮的上下微量移动来实现。在UM中建立一个与轨道轮连接的振动源实现微量移动,振动源安装在轨道轮几何中心。被试轮对组件模拟轨道上运动的实车,使用转动副限制轮对的纵向和横向移动,在轮对上方设置弹簧阻尼连接载荷模拟实车质量。最后,选择UM软件中Test rig模式实现轮轨接触,完成试验台的建立。动力学模型如图2所示。

图2 单轮对滚动试验台动力学模型

2.2 轨道不平顺的实现

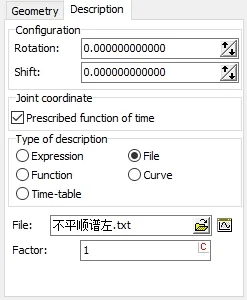

本文中轨道不平顺主要考虑垂向,横向不平顺暂不考虑。轨道不平顺的实现是通过在轨道轮中心添加单元振子,并与轨道轮以转动副连接,单元振子根据TXT文件中的不平顺数据进行振动,进而实现轨道轮的垂向振动。轨道不同顺TXT文件设置如图3所示。

图3 轨道轮不平顺设置

2.3 轮轨黏着-蠕滑试验分析方法

轮轨黏着-蠕滑特性试验研究需要精确设置蠕滑率和可调整的黏着牵引力。轮轨试件轴线配置关系如图4所示。

轮轨黏着-蠕滑特性通常采用黏着系数与蠕滑率变化曲线表示。模拟试验中,黏着系数γ为轮轨间的切向力T和法向力N之比,

纵向蠕滑率φ为纵向滑动速度除以实际的滚动速度,

图4 轮轨试件轴线配置图

其中:vT表示实际前进速度,v表示纯滚动前进速度。

因此,试验时纵向蠕滑率φ可按式(3)计算,

其中:RB为大轮半径,RS为小轮半径,NB为大轮转速,NS为小轮转速。试验前,根据试验方案要求,设置轮对和轨道轮半径、轮对和轨道轮转速。试验过程中,需保持轨道轮在某一速度恒定,通过改变轮对转速改变蠕滑率,直到轮轨、轨道轮接触区出现宏观滑动即停止试验。试验进行时,实时测出蠕滑力和法向力并计算对应的蠕滑率,然后建立二者之间的对应关系[12]。

3 基于UM-Unity3D接口的建立

为了能够通过虚拟环境对动力学模型参数进行修改而实现不同工况下的试验,使虚拟环境模型配合试验过程完成相应的试验动作,并将试验数据展示到操作界面,需要建立信息传递的桥梁即接口。

试验进行时,用户通过交互窗口发送指令驱动后端动力学仿真模块,后端动力学模块与虚拟试验台同步运转,最终实现试验结果在虚拟面板上的动态显示。试验数据信息传递技术路线如图5所示。

图5 信息传递的技术路线

参数指令传输的核心作用是触发动力学模型仿真计算和返回试验数据到虚拟环境中。数据传输过程复杂,且必须有逻辑性地逐步执行,因此系统数据传输时采用DOS模式下的批处理方式。

bat文件是DOS下的批处理文件,为无格式的文本文件,它包含一条或多条命令。该文件能对其中的多条命令按顺序逐步执行,符合本研究对功能特点的需要。通过Unity3D虚拟环境窗口传递指令,触发批处理文件运行即可对其中的命令逐步执行。

系统运行时,UM中试验仿真数据经过MATLAB软件处理,试验结果数据保存为.csv文件。.csv采用逗号分隔字符串,Unity3D识别二维链表时,需利用C#程序将逗号分隔字符串进行重新整理,然后建立构造函数和链表容器存放数据实时输出,其实现过程如图6所示。

图6 数据信息格式转换

4 虚拟试验系统实现关键技术

4.1 3D模型构建

为实现对单轮对滚动试验台试验过程的模拟,需要对试验环境进行高度还原,搭建如试验设备、辅助工具、厂房等 3D模型。系统模型根据功能要求、渲染等级、实现效果等采用分级处理,因此建模时,去除系统中不影响功能的多边形,既不会影响外观效果,又减少了系统数据库多边形数量,从而降低整个试验台的复杂程度,提高系统加载速度和运行速度。此外,为减少资源消耗、实现快速渲染和缩减系统内存空间,使用纹理映射技术和实例化技术。纹理映射[13]是将三维空间模型通过点点对应转化为二维平面模型,然后在平面上对模型区域颜色、形状等进行添加和渲染,最后返回三维空间的状态,增加了模型的逼真度。单轮对滚动试验台虚拟环境3D搭建分以下3步:

Step1:通过MAYA、Pro/E完成虚拟场景3D模型搭建。

Step2:通过Substance Painter和Photoshop完成模型贴图处理。

Step3:在Unity3D引擎中编写Shader,实现场景渲染和特效。

测试轨道轮MAYA模型如图7所示。

图7 轨道轮模型

通过实例化建模、纹理映射即UV贴图和灯管渲染,得到了单轮对滚动试验台模型,如图8所示。

图8 试验台模型

4.2 试验台虚拟组装

为提高用户使用过程的操作体验感,并加深对单轮对滚动试验台硬件设备结构和功能的了解,系统设计了试验台虚拟组装环节,以实现单轮对滚动试验台虚拟系统的自然交互。试验台虚拟组装模块实现两个功能:一是逼真的组装环境和组装方式;二是可视化界面和简单的操作指导。虚拟组装应用 Unity3D中DoTween插件设计试验台组装过程。在DoTween插件中实现对虚拟装配路径、装配逻辑、动画机状态等的设计,通过动画状态机控制试验台关键部件的振动、旋转等。此外,为增加虚拟试验过程的真实度和沉浸感,虚拟试验台系统通过Audio Source设置声音特效,模拟试验过程中的运转声音。具体组装过程中,用户通过外部交互设备(鼠标、键盘等)实现对试验台模型的空间位置变化操作,达到虚拟组装效果。

4.3 数据窗口设计

4.3.1 数据交互窗口

NGUI和UGUI是Unity3D开发过程中常用的两大界面设计控件。系统开发时为实现轻量化设计、减少编译器占用资源和方便扩展,选用UGUI设计模式。UGUI组件里包含 Image、Button、Text、Slider、Input Field等功能控件。虚拟系统UI交互面板设计时,根据功能需求综合应用UGUI控件,实现系统的功能驱动以及参数改写和传输。

根据轮轨黏着-蠕滑试验分析,轮轨黏着-蠕滑试验考虑的主要变量是轮对转速、半径和轮对载荷。用户在参数设置窗口设置参数后将其传输到相应模块,虚拟系统和后端动力学仿真模块接收变量参数,通过后台程序将转速转化为线速度传递到动力学模型中进行仿真计算,实现最终的单轮对滚动试验台虚拟试验。

系统蠕滑实验参数输入面板如图9所示。

图9 参数输入面板

4.3.2 数据动图

为增强试验数据可视化和试验过程沉浸感,后端动力学仿真模块的试验结果可以动态显示到前端虚拟面板之中。试验数据的显示需要程序处理后才可将后端转化的.csv格式试验数据读取和输送到前端虚拟面板上。试验数据动图通过SpringGUI和Line Chart插件进行绘制。SpringGUI用于设计数据显示面板背景,Line Chart用于实现坐标分度值、坐标最大值的选取、数据动态显示等功能。试验数据动态显示如图10所示。

图10 Line Chart数据面板动态显示

5 结语

单轮对滚动试验台轮轨黏着-蠕滑虚拟试验系统是虚拟现实技术在试验领域的应用扩展。本文以还原真实试验场景为目标,从动力学模型建立、虚拟现实模型建立、接口的设计、虚拟交互场景的开发、轮轨黏着-蠕滑试验分析等方面完成了虚拟试验系统的开发,主要包括了以下工作:

(1)建立了基于Unity3D的单轮对滚动试验台虚拟系统,系统模型、贴图、虚拟环境布局等完全参考真实环境搭建,提升了虚拟试验系统的真实感。同时,用户可通过交互窗口实现试验的相关操作,模拟不同工况下的轮轨黏着-蠕滑试验。

(2)通过UM动力学软件建立了单轮对滚动试验台模型,实现对试验的仿真计算,确保试验结果的准确性和可参考性。

(3)以 MATLAB为中间件,在批处理方式下实现了UM和Unity3D的联合仿真,在虚拟环境下实现了确保数据可靠前提下的单轮对滚动试验台试验。

系统综合运行结果表明,虽然虚拟系统还不能完全代替铁道车辆实车试验,但它与传统的实车试验相比,具有节省资金、无危险、效率高等优点。