基于3D打印的聚合物成型加工综合实验设计

郑妍妍,徐 军

(清华大学 化学工程系,北京 100084)

我校化工系“聚合物成型加工实验”是高分子专业本科生必修课程,包括挤出成型、注塑成型、模压成型、吹塑薄膜成型、力学性能测试和流变性能测试等不同的加工测试过程,涉及材料物化性质、聚合物流变性、配方设计、机械设备和工艺条件优化等,具有知识点多、综合性强及多学科交叉融合的特点。传统课程模式中[1-3],各个实验环节相互独立,学生依据聚合物结构—加工—性能之间关系的基本原理,应用不同加工机械制备制品,旨在夯实学生基础知识、培养其动手操作和技术创新能力。随着科学技术的不断发展,聚合物成型加工新设备、新工艺不断涌现,最典型的是近几年快速发展的 3D打印技术。因此,基于3D打印技术创新实验体系,既能使学生夯实相关的基本原理和基础知识,又能紧跟科学技术前沿,成为当前聚合物成型加工实验课程体系设计的核心关注点。

1 3D打印综合实验设计背景

3D打印通过逐层添加原料的方法形成三维物体,相比传统的减材制造方式,具有设计灵活、模具限制少、废料相对少等优势[4],在航天[5]、生物医药[6-7]、精细加工[8]等领域获得了广泛应用,未来的市场应用前景将更加广阔。目前,制约 3D打印技术发展的一个关键瓶颈是材料种类少、性能低。因此,开发用于3D打印的聚合物材料,是国内外高分子行业的研究前沿之一。

熔融层积成型技术(fused deposition modeling,FDM)因操作简便、成型速度快、设备投资低等优点,是目前应用最广泛的3D打印技术[9]。FDM使用的3D打印材料主要为聚乳酸(polylactide,PLA)和丙烯腈-苯乙烯-丁二烯共聚物(acrylonitrile butadiene styrene,ABS)。其中,PLA为可降解材料,具有熔点较低、无异味和便于成型等优点,但同时存在脆性大、制品收缩率大等缺点[10],其应用范围在一定程度上受到了限制。通过增塑、共聚、共混等方式对PLA改性,是提高其 3D打印性能的有效方法,得到国内外学者的广泛关注。

聚丁二酸丁二醇酯(PBS)是一种半晶型聚酯,具有良好的柔性、热稳定性、生物降解性和可加工性。我校化工系徐军课题组在PBS的合成、加工等方面进行了长期深入的研究[11-13],依托相关技术,与安庆和兴化工有限责任公司、新建蓝山屯河化工股份有限公司合作建成了工业生产线[14]。但是,纯PBS收缩率大,打印过程中会出现非常明显的翘曲现象,不适合用作3D打印材料,而更适合作为改性材料用于改良其他塑料的韧性。徐军课题组研究发现,将PLA与PBS共混,能有效提高纯PLA的断裂伸长率及冲击强度[15]。徐军课题组对PBS及其应用于3D打印过程的深入研究,为实验教学的创新设计提供了良好的基础。

基于以上背景,本文对传统实验课程中的独立实验项目进行整合,设计了“3D打印线材的制备及评价”综合实验。该实验在完整保留传统“聚合物成型加工实验”基础教学环节的同时,引入 3D打印,并将其作为实验教学的最终落脚点,将我校具有自主知识产权、可生物降解的 PBS作为关键原料,以 PBS/PLA的共混改性作为主线,增加科研探索环节,大大激发了学生学术研究与工程实践的志趣。

2 3D打印综合实验设计方案

3D打印综合实验包括“配方评价系统”和“3D打印线材制备系统”两大模块,“配方评价系统”既可以为 3D打印线材的制备过程提供理论指导,又能为配方的不断优化提供方向。

图1为3D打印综合实验方案示意图。“配方评价系统”模块包括配方设计、注塑成型实验、模压成型实验、力学性能测试和流变性能测试等内容,这些内容根据实验间的逻辑关系有序组合,学生可设计配方、制备样条,并评价配方的力学和流变性能。“3D打印线材制备系统”模块则按照生产加工流程,将混炼和单螺杆挤出传统实验项目与 3D打印有序串联,制备线材并在3D打印机上进行打印,测试自制线材的3D打印性能。最后,学生对通过“配方评价系统”模块得到的基础数据进行分析,解释线材的3D打印性能,推断其使用性能并给出配方改进方案。

图1 3D打印综合实验设计方案

为了保证 3D打印综合实验的教学效果,结合市场及研究现状,建立了可不断更新的基础原料库,用于实验配方设计。目前原料库提供的基础原料包括:PLA(美国Nature Works公司,牌号2003D、2005HP、6302D、6400D、3D850、3D870),PBS(清华大学相关技术生产,牌号 TH803s),PLA 扩链剂(CE2101母料和CE4101母料),PLA增韧剂(CE4102母料),填料(滑石粉和碳酸钙)。

具体实验过程如下。

(1)配方设计。学生分组(2人一组)调研文献,并基于实验室提供的原料设计配方,与指导教师进行讨论并确定最终设计方案。配方设计过程中,指导教师将统筹优化各组的设计方案,以使各组方案汇总后形成系统的研究方法,并利用各组最终实验结果,得出配方组成影响产品性能的规律。

(2)PLA和PBS共混改性料制备。将配方原料在合适条件下进行干燥,根据配方称量并预混原料;依据配方设置双螺杆挤出机(南京科亚化工成套装备有限公司,型号HK-26)各段温度并恒温至少30 min;加入预混的物料进行挤出,将稳定挤出的线材经冷却水处理后送入切粒机,获得粒料并称重干燥备用。

(3)共混料流变性质测定。利用毛细管流变仪(Malvern公司,型号RH2000)测定共混物料的流变性能,得到不同配方共混物料的粘度-剪切速率曲线。

(4)共混料标准样条成型。利用注射机(震雄公司,型号EM80-V)注射ISO标准样条,包括拉伸样条和带缺口冲击样条(缺口深度为1.5 mm),各样条合格品不少于6个。

(5)注射样条拉伸与冲击测试。利用万能试验机(金建检测仪器有限公司,型号 UTM-1432)测试注射样条拉伸性能,拉伸速率为50 mm/min(2 t力传感器),获得不同共混料的应力-应变曲线;利用冲击测试机(金建检测仪器有限公司,型号XJUD-5.5)获得不同粒料的能量吸收和冲击强度。

(6)3D打印线材制备。利用单螺杆挤出机(德国哈克公司,型号Rheomex 252p)搭配定制的线材收卷单元,制备 3D打印线材。单螺杆挤出机输送段、压缩段、计量段和机头的温度依据配方分别设定。通过调整螺杆转速与收卷速度,确保线材直径为 1.75±0.05 mm。

(7)线材 3D打印性能测试。利用 FDM桌面级3D打印机测试线材打印性能。打印温度为 210 ℃,打印样条设计尺寸为80 mm×10 mm×4 mm。测量打印样条的实际尺寸,并基于设计尺寸计算材料的收缩率及翘曲率。

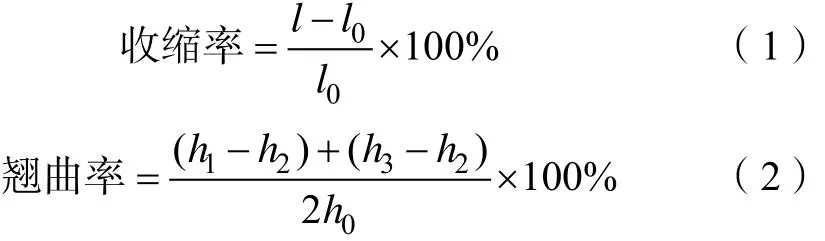

收缩率和翘曲率分别采用式(1)和式(2)计算:

式中,l0和 l分别为样条的设计长度和实际长度,h0为样条的设计厚度,h1、h2和h3分别为样条左端、中部和右端的实际厚度。翘曲率定量描述了样条两端厚度相对于中心厚度的差别,相差越大说明样条的翘曲越严重。若一端相对于中心向上翘曲,另一端相对于中心向下翘曲,则认为翘曲程度较低;若两端同时向上或向下翘曲,则认为翘曲程度较高。

以上实验过程形成了系统的研究体系,一方面保留了传统实验教学的所有环节,夯实了学生的基本原理和基础知识;另一方面紧跟科学技术前沿,极大地激发了学生的研究兴趣,培养了他们的科研及技术创新能力。

3 3D打印综合实验特色及效果

经过三年的教学实践,3D打印综合实验项目已成为我校化工系高分子专业的一个智造平台,“清华造”3D打印线材种类及数量不断增多,积累了能用于指导工业生产的大量基础数据,学生在实验过程中做到了学以致用,教学效果显著提高。

3.1 使用具有自主知识产权的生物可降解原材料

以具有自主知识产权的生物可降解聚合物为实验原料,增加了实验的探索性和趣味性,提升了学生对高分子专业的认同感和自豪感。在实验教学中,通过引导学生关注当前聚合物材料的科技前沿和发展生物可降解材料的难点,加深了学生对生物可降解材料的理解,将可持续发展理念和环保理念融入了专业知识体系,激发了学生的科研志趣,培养了学生的时代使命感和责任感。

3.2 引入3D打印技术,有机整合传统成型加工及材料检测技术

3D打印技术正在迅速发展,目前能够用于熔融层积 3D打印的聚合物材料种类较少,两大常用材料的性能有待改进。通过 3D打印线材制备及性能评价,学生完成了配方设计以及线材的成型加工(包括挤出成型、注射成型、模压成型等),研究了配方组分含量对材料流变性能、3D打印性能和制品力学性能的影响规律,将传统成型加工及材料检测技术有机整合成了一个专题实验。该专题实验结合科学技术前沿,鼓励学生探索实验过程所蕴含的科学问题,激发他们的学术研究与工程实践兴趣。

3.3 综合学生各组实验结果,形成系统的研究成果

通过系统的专题实验能够获得不同配方改性材料的性能,以及改性材料对于 3D打印的适用情况。综合各小组的研究结果,使系统性地开发适用于熔融层积的3D打印材料成为可能,并能够研究影响3D打印材料性能的普适性条件。

3.4 考核过程注重培养学术创新能力及专业交流能力

为了培养学生的学术创新能力及专业交流能力,在实验考核过程引入学术论文撰写和学术会议交流。在实验中,学生要独立操作并详细记录实验过程和结果,实验结束后小组间要进行结果交流与讨论,学生要根据不同小组间的实验结果独立撰写科技论文,课程结束时还要组织学生开展学术交流活动。最终成绩按照实验操作20%、实验报告20%、墙报及科技论文30%、学术答辩报告 30%的结构进行综合评定,有利于培养学生的科学素养、团队协作精神、沟通交流技巧和持续学习能力等。

4 结语

本文以我校自主研发的生物可降解聚合物为原材料,以生产 3D打印用线材为主线,通过系统整合传统成型加工及材料检测技术,设计了 3D打印综合实验。在实验流程上,该实验各项目间承上启下,体现了聚合物成型加工过程的工程系统性;在配方设计上,实验被设计为不同小组共同完成的对比实验,使实验结果形成系统的 3D线材研究数据,培养了学生的科研素养;在实验考核上,增加了数据分享及学术交流内容,重视对学生实验创新能力和专业交流能力的培养。“聚合物成型加工实验”课程集趣味性、前瞻性、专业性和创新性于一体,有效实现了对知识的集成和综合应用,并将时代使命感和合作精神融入课程教学及考核,体现了我校“三位一体”的教育理念。

本论文在清华大学教学改革项目资助下完成,在此表示感谢。