基于LabVIEW的气缸摩擦力测试系统设计

张华锦,林 凡,张 鑫

(1.北京理工大学宇航学院,北京 100081;2.北京理工大学机械与车辆学院,北京 100081)

0 引言

气缸是一种把高压气体动力转化为活塞杆轴向位移的动力驱动装置,它的功能是把压力能转化为机械能[1]。本文研究的气缸是某舵机的执行元件,是组成舵机的关键部件之一。气缸的平稳性会影响舵机的工作效率,对舵机伺服系统的整体性能起着极为重要的作用。

气缸在低速运动时,由于摩擦力的影响,会产生时走时停的“爬行”运动。气缸的爬行现象会影响飞行控制系统的稳定运转,造成较低的控制系统定位精度。研究证实,爬行现象的产生受多个因素影响,如使用压力、摩擦力等[2]。气缸受压力驱动作往复运动时,会产生非线性的摩擦力以及启/停工作时摩擦力的波动。这是造成爬行现象的关键因素[3-5]。气缸工作时会受到摩擦力影响,从而降低舵机伺服系统的工作性能。摩擦力会降低舵机系统的运行精度,是爬行现象产生的关键指标[6]。

为了解决气缸的爬行现象,需要对气缸运转时所受的摩擦阻力进行实时检测。目前,对摩擦力的检测方法的研究仍不够深入。其中,利用出口节流调速法对气缸所受的摩擦力进行检测较为普遍。该测试方法的动力源为高压空气,利用调节气动阀来调节空气的气压,从而改变气缸的运动速度。气缸的压力会随之不断改变,造成无法准确测出气缸所受的摩擦力[7]。因此,直接用气体驱动难以给被测气缸提供一个稳定的速度,从而保证测量精度[8-9]。

本文研究的测试装置相较于以往的摩擦力测试装置,优点在于气缸由电动缸驱动作匀速运动,稳定运行后加速度为零,便于计算摩擦力。匀速条件下,在压力传感器上测试得到就是摩擦力。因此,该装置优于传统的测试系统,可以实现气缸速度的稳定控制且便于采集摩擦力的大小。虚拟仪器技术广泛应用于机械关键零部件的检测以及产品关键性能的试验验证。本文充分利用这一技术的优越性,设计了一种基于LabVIEW软件测试系统,进行气缸运转时摩擦力的实时监测。硬件系统与软件系统的复合应用可完成舵机关键零件的性能测试[10],从而实现数据采集、信号处理、图标绘制、曲线打印功能。

1 摩擦力测试系统组成

摩擦力测试系统组成原理如图1所示。

图1 摩擦力测试系统组成原理图

摩擦力测试系统主要由硬件和软件两部分组成。硬件部分包括摩擦力测试台、工控机、摩擦力测试系统接口箱。软件部分采用NI公司开发的LabVIEW软件开发平台,实现数据采集、测量分析、信号处理,显示与储存等功能。试验台主要完成气缸的固定安装及驱动,信号接口箱部分、内置电源、控制器、驱动器、压力传感器放大器、继电器完成为系统供电及各信号测量等任务,并实现以上各系统端口连接及控制的功能;工控机,采集卡及测试系统软件部分,主要完成测试指令的生成及测试信号采集、处理、显示与存储等任务。

2 测试台组成及测试原理

2.1 测试台组成

测试台主要由电动缸及支座、中间支撑轴组件、压力传感器、传感器连接轴、导轨滑块及气缸支撑板组成。摩擦力测试台采用电动缸驱动,定制的电动缸以匀速状态通过中间支撑轴、传感器、传感器连接轴等连接机构驱动气缸往复运动。电动缸的量程为15 mm,小于气缸的量程,可避免因量程过大而拉坏气缸。

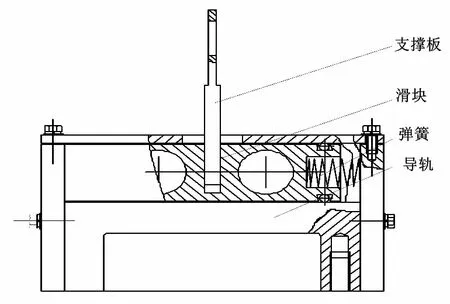

导轨滑块结构如图2所示。

图2 导轨滑块结构图

支撑板通过螺栓固定在滑块上,与滑块连成一体,使得滑块与支撑板、气缸的运动保持一致。滑块两端装入弹簧,在水平方向运动时通过压缩弹簧来缓冲减震,在系统瞬时启动时起缓冲减震的作用,避免电动缸启动时因电动缸驱动力过大造成气缸损坏。导轨滑块机构的设计既满足了支撑气缸的需要,也能使保护气缸不因驱动力过大而拉坏,在系统中起支撑、缓冲保护的作用。

2.2 测试原理

气缸、支撑板、滑块、导轨组成的测试系统受到一个变力F。

测试系统原理如图3所示。

图3 测试系统原理图

利用复合运动的原理分析如下:以活塞上点A为动点,动点与动系相重合的点为A′;将导轨看作定系、气缸及支撑板滑块简称气缸部分看作动系。绝对运动是活塞相对于导轨的直线运动,相对运动是活塞相对于气缸作直线运动。

根据速度合成定理:

va=vr+ve

(1)

式中:va为绝对速度,即活塞上动点A相对于导轨的速度;vr为相对速度,即活塞上动点A相对于气缸部分的速度;ve为牵连速度,即气缸部分上与动点A重合的牵连点A′相对于导轨的速度。

整个系统由于受到了一个推力F由静止开始运动,绝对速度等于恒定的驱动速度。

阶段1:在活塞未相对于气缸部分运动之前,绝对速度va等于牵连速度ve。

(2)

理想情况下,活塞可看作一个二力杆。

活塞受力分析如图4所示

图4 活塞受力分析图

F=Ff

(3)

式中:Ff为气缸和活塞杆之间的静摩擦力。

动系以恒定速度向右运动挤压弹簧,两侧伸缩量开始不等,弹簧力发生变化。

因此,设向右位移量为x时,动系受力分析如图5所示。

图5 动系向右移动x时受力分析图

动系运动方程为:

F-k[(x0-x1+x)-x0]-k[x0-(x0-x2-x)]=0

(4)

x1=x2

化简式(4),得:

F=2kx

(5)

F=Ff=2kx

(6)

式(6)满足:

|xf|≤xmax

|Ff|≤Ff,max

式中:Ff,max为最大静摩擦力;xmax为弹簧向右移动最大位移增量。

动系右端弹簧弹簧不断向右压缩,左端弹簧不断向右拉伸,直到活塞与气缸之间的静摩擦力小于弹簧力,使得活塞与气缸发生相对运动。

相对运动临界条件为|Ff|=Ff,max、|xf|=xmax。

阶段2:活塞相对于气缸部分运动,活塞与气缸之间的摩擦力由静摩擦变成滑动摩擦。

(7)

(8)

f=-ksvr

(9)

f与物体相对于接触面的滑动速度有关,这种关系比较复杂。但在一定速度范围内,f一般随速度的增大而略有减小。

最大静摩擦变成滑动摩擦,摩擦力数值减小,变力F也减小;动系平衡状态破坏,动系牵连速度逐渐变小最后减为零;相对速度逐渐变大,最后等于绝对速度。在这一运动过程中,以上三个速度要满足式(1)关系。系统趋于稳定后:

(10)

(11)

式中:x′为活塞相对气缸匀速运动时,弹簧向右位移增量。

活塞相对动系的速度等于绝对速度。因绝对速度保持不变,相对速度也是匀速。在活塞杆相对气缸匀速运动状态下,变力F的大小等于该恒速下活塞杆与气缸之间的摩擦力。变力F的大小可由连接活塞和电动缸推杆之间的力传感器测得。气缸在平衡状态下的摩擦力即为在相对匀速运动阶段所测量变力F的值。

3 测试系统软件设计

为实现测试系统的自动化测试,需要设计对应的测试软件。本系统软件采用NI公司图形化编程工具LabVIEW开发,用于本系统的数据采集、数据显示及测量分析。以NI公司设计的控制器进行控制指令和反馈指令的算法设计。

该测试系统具有参数设置、数据采集及数据处理三大功能。

参数设置模块主要包括采集卡通道设定、传感器标定、滤波参数设定等功能。测试者可根据自己的需求设定适合的滤波参数,以满足预设效果;数据处理模块具有数据储存、分析及打印数据测试报表的功能,有效保证了数据的完整性及实时性,同时提高了测试结果的准确性。

测试软件的核心部分为数据采集及实时处理模块。由于测试过程中各种干扰因素会影响测试数据的准确性,该模块对采集的数据进行中值和低通滤波处理,实现数据的实时采集、显示及数据间的转换与滤波功能。

为了满足操作的实时性,实现电动缸自动控制及接收到操作信息的提示,工控机平台生成控制指令,控制整个测试系统,根据测试的需要选用指定信号,并利用模拟输入通道采集摩擦力测试数据;然后,利用软件对数据进行分析、处理、回放显示、存储及打印。

摩擦力测试系统软件功能如图6所示。

图6 摩擦力测试系统软件功能

测试软件程序流程如图7所示。

图7 测试软件程序流程图

首先,测试者安装好测试台并接好控制线圈输入信号线,打开接口箱的电源总开关,启动测试软件;选择测试项目,在子程序面板上设置初始参数及操作者信息。开始测试后,输入/输出信号实时显示在界面上,测试曲线和测试数据被存入报表中,供后续读取和处理。完成测试后自动进行参数计算,生成和打印测试报表。该软件可实时监测进度,可通过急停开关切断系统电源。

4 测试数据处理及分析

通过试验测试所得数据经处理后,结果如图8所示。

图8 数据处理结果

图8 的曲线表示摩擦力的变化。理想情况下,活塞是二力杆,杆两端力相等,摩擦力等于变力F,通过力传感器测量得出的数值,即表示力传感器的数值变化。从0时刻启动电动缸,经过0.2 s后以恒速输出,压力传感器的值在0~0.2 s保持不变。由于安装时造成滑块两边的弹簧压缩或者拉伸是动系一开始存在一个弹簧力,A到B阶段为动系复位阶段,B点动系受到的弹簧力为零,拉力传感器的值也为零。B到C阶段曲线表示动系向右移且活塞杆相对气缸静止阶段的静摩擦力。静摩擦力满足式(5),所以曲线呈线性。

C点表示静摩擦力达到最大静摩擦力。C-D阶段的曲线为静摩擦力向动摩擦力转变的过程,在此期间,相对速度越来越大,动摩擦因数f变小,动摩擦力根据式(9)可知逐渐变小。D-E阶段的曲线为相对速度最后趋于稳定,等于电动缸驱动速度。此阶段测得动摩擦力即为该速度下的摩擦力值。E-F阶段表示活塞已经达到极限位置,电动缸推杆继续运动,推动气缸及滑块继续向右运动,左侧弹簧不断拉伸,右侧弹簧不断压缩,力传感器测的力为弹簧复合力。F-J阶段电动缸换向向左匀速运动,活塞相对气缸无相对运动,牵连速度等于绝对速度,动系向左匀速运动。J点处摩擦力达到最大活塞与气缸之间的最大静摩擦,J-H阶段与C-D阶段相同,表示从静摩擦变成动摩擦后趋于稳定。

D-E阶段与H-J阶段相同。该阶段所测摩擦力即本文所要测量的在稳定速度下的动摩擦力。D、E与H、I阶段测得数值都在1.2左右,证明系统具有很好的一致性,该测试方法合理可靠。I-G-K阶段,电动缸接收停止指令信号,并恢复到初始位置处。

在测试系统中,测试数据的采集由传感器、信号调理模块、数据采集卡及计算机等组成。测试系统中的每个环节都会引入不同性质的累积误差。气缸摩擦力测试系统采用NI公司的PXI-6229数据采集卡,基本参数为32SI或16DI模拟输入,分辨率16 bit,最大采样速率250 Hz,精度3.1 mV。系统采用的拉压力传感器量程为5 kg,测量精度优于0.1%,非线性误差小于0.1%FS,滞后误差小于0.1%FS。系统传动机构的间隙、运动部件的摩擦、弹性元件滞后等因素引起的误差小于1%,系统的总误差为各个串联环节的乘积,因此系统的总误差远小于1%。由此可知,系统测试精度可靠,能够保证测试结果的准确性以及系统的测试精度。

5 结论

本文介绍了一种基于LabVIEW的气缸摩擦力测试系统,对系统的组成、测试台设计、测试方法、软件设计进行了说明。该测试系统的优点为:在电动缸匀速驱动气缸活塞杆运动的状态下,通过分析系统的运动过程,基于LabVIEW图形化编程语言,实现了气缸摩擦力测试系统的设计,并通过结果曲线得出该速度下气缸摩擦力的测试方法。试验证明,该测试方法合理,能进行稳定、可靠的测试。

测试流程清晰,操作简单,自动化程度高。系统可自动完成测试操作并进行数据采集、滤波处理、储存等。采用高精度的传感设备与采集设备,提高了摩擦力测试系统的测试精度,减少了人工误差;同时,对所收集的信号进行滤波处理,极大地削减了干扰信号的影响。

由于电动缸所提供的的动力源较为单一,无法进行多种工况下的气缸摩擦力的测试且未考虑气缸腔内压缩空气的影响,需在接下来的测试系统设计中进行更为深入的研究。