常压塔顶腐蚀堵塞原理及应对措施

姜陆

摘 要:结合多年实际生产情况,对炼厂常减压装置内常压塔顶及冷却系统的设备、管道出现的减薄、穿孔、垢下腐蚀、堵塞等现象的具体原因进行了理论分析,找出腐蚀、堵塞等问题的深层原因,有针对性地提出了从工艺、材质、监管等多方面的提升来解决腐蚀问题的方案,并根据多个工程现场调整方案后的实际运行情况来对方案的可行性进行论证,基本解决了常压塔顶系统存在的腐蚀、堵塞等问题,有效延长了设备、管道使用寿命,保证了装置正常的长周期安全生产。

关 键 词:常顶挥发线;氯化氢;硫化氢;腐蚀

中图分类号:TQ 013 文献标识码: A 文章编号: 1671-0460(2020)11-2566-04

Corrosion and Blockage Principles of Atmospheric

Tower Top and Countermeasures

JIANG Lu

(PetroChina Northeast Refining Engineering Co., Ltd., Dalian 116000, China)

Abstract: Combined with the actual production situation, the specific causes of thinning, perforation, corrosion under scale, blockage and other phenomena of atmospheric tower top and cooling system in refinery atmospheric and vacuum distillation unit were analyzed, the deep causes of the corrosion and blockage were found out, and solutions to the corrosion problems were put forward from the aspects of process, material and supervision.The feasibility of the scheme was demonstrated according to the actual operation situation of several project site after using the scheme, the problems of corrosion and blockage existing in the atmospheric tower top system were basically solved, effectively prolonging the service life of equipment and pipelines, and ensuring the normal long-term safe production of the device.

Key words: Atmospheric tower top volatilization line; Hydrogen chloride; Hydrogen sulfide; Corrosion

隨着加工原油品质劣质化程度的提高和正常生产运行周期不断延长的需要,设备、管道的腐蚀问题愈发严峻[1]。在炼厂常减压装置内,常压塔顶、常顶挥发线及常顶冷却系统在运行过程中越来越多地出现以下情况:常压塔顶设备腐蚀、常顶挥发线腐蚀、常顶换热系统腐蚀、管道堵塞。常压系统的腐蚀主要集中在常压塔顶部的塔盘、塔内壁、常顶冷却系统等设备部分及常顶挥发线等管道部分,其中在塔顶油气出口附近塔壁、塔顶挥发线出口及塔顶冷却系统的换热器管壳、管束部位腐蚀最为严重。在塔顶部封头处有贴衬不锈钢的情况下腐蚀相对较轻,但在没有贴衬的地方腐蚀相对严重[2],例如塔顶挥发线出口的位置及位于贴衬不锈钢板下方的塔内壁部分。在生产运行周期内发生的腐蚀、减薄、穿孔甚至开裂,尤其在常压塔顶设备处及塔顶挥发线管道部分发生腐蚀,因设备、管道难以更换,对装置安全生产影响极大,只能在停检周期内充分论证并解决。本文以某厂已有项目为例,探讨常压塔顶腐蚀及堵塞情况应对措施。

1 腐蚀原理分析

常压塔顶及其冷却系统腐蚀属于典型的湿硫化氢、湿氯化氢环境腐蚀。腐蚀机理主要是原油中含有大量活性硫化物以及氯化物,它们会分别分解形成硫化氢和氯化氢,在塔顶部温度下降的区域内,遇冷凝水并溶解在其中即形成了局部高浓度的盐酸、氢硫酸腐蚀体系,从而对设备及管道造成了强烈的腐蚀[3]。虽然原油在经过电脱盐处理后,其中所含的盐浓度已经不大了,但仍有部分未脱净的如有机氯添加剂及无机氯盐等,在加热炉中高温环境下依然会分解产生氯化氢。氯化氢进塔后随油气上升至塔顶,在降温区域发生冷凝形成高浓度盐酸,从而腐蚀金属[4]。因酸根离子的来源是原油中的盐水解后产生,现有的电脱盐系统尚无法将原油中的盐彻底脱除掉,所以无论原油是否含硫以及酸值高低,只要有盐存在就或多或少地会造成腐蚀[5]。

腐蚀介质中主要成分氯化氢一般有2种来源,一种是存在于原油中的无机盐类,主要成分以氯化钙与氯化镁为主,在一定温度下二者水解产生Cl-,与氢元素结合产生氯化氢;另一种是因现有原油的开采技术问题,在采油过程中加入的某些药剂内含有氯仿等机氯化物,它们在一定温度下也会分解产生氯化氢[6]。

硫化氢在此腐蚀环境中属次要成分,它主要由原油中存在的硫化物分解而成。各种硫化物在原油中的含量、各自的热稳定性和环境温度决定了硫化氢的量。

水是腐蚀环境中的基础组成部分,它的来源为原油本身含有的水、电脱盐时注入的水以及塔顶挥发线上注入的水。

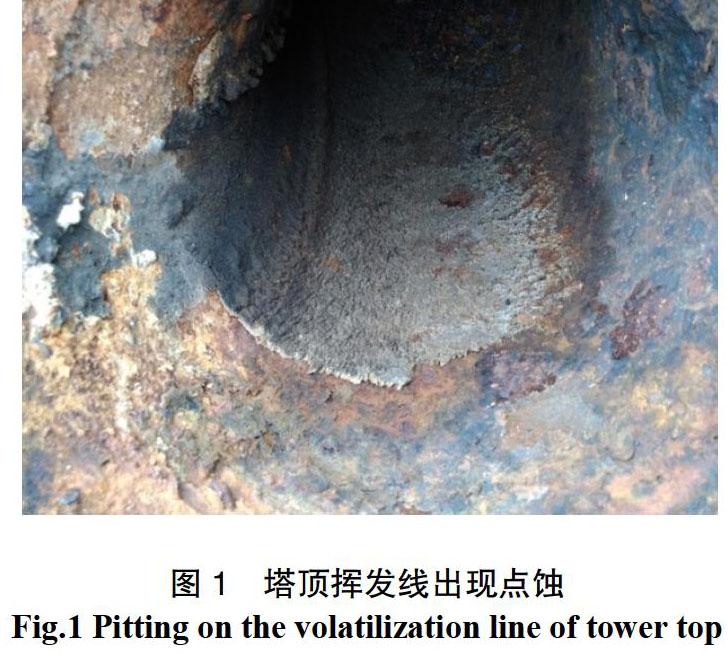

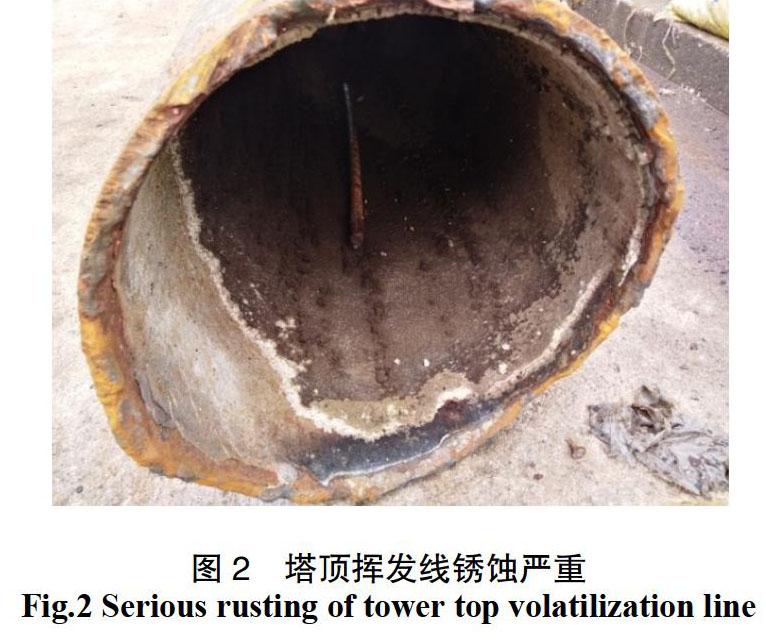

氯化氢和硫化氢的都属于低沸点物质,在生产过程中形成的氯化氢和硫化氢均随着常压塔中的油气向塔顶部聚集。在塔顶挥发线出口附近的降温区,在出现第一滴凝结水液滴时,气相的氯化氢马上溶解在此液滴中呈强酸性。随着凝结水液滴不断地增加并汇集,氯化氢的溶解量也在不断提高,当凝结水液滴达到一定量时,氯化氢气液两相平衡,硫化氢又溶解在液滴中,就形成了常压塔塔顶系统的湿氯化氢及湿硫化氢的酸性腐蚀环境[4]。见图1、图2。

在H2S-H2O腐蚀环境中,可以产生硫化亚铁,附着在塔顶挥发线管道内壁生成稳定的硫化亚铁膜。但在炼制高酸原油的情况下,富含的HCl的环境中硫化亚铁膜难以形成,亚铁离子随的液相流失,腐蚀进程进一步加深。此过程中的反应为:

Fe+2HCl=FeCl2+H2;

Fe+H2S=FeS+H2;

FeS+2Cl-=FeCl2+S2-。

另外在HCl-H2O腐蚀环境中,不但有碳钢设备、管道的腐蚀减薄,不锈钢材料也会产生点蚀。所以氯离子含量在常压系统腐蚀中起着最关键的作用[5]。

2 堵塞原理分析

常顶系统的堵塞主要发生在塔顶附近塔盘及三注的喷头上。堵塞主要由于在塔顶处存在气相HCl和NH3,二者在分子状态下即可快速反应生成NH4Cl,且NH4Cl极易结晶,会就近附着在三注喷头上形成堵塞,或者随介质流动附着在设备、管道壁上。另外钙镁离子在高温下也会析出,形成堵塞,除造成堵塞外,主要易形成垢下腐蚀,较一般的酸性腐蚀更严重[7]。

3 解决方案

从工艺角度提升防腐。根据腐蚀机理研究,结合各炼厂多年生产经验,采用并进一步改善常压系统之前的“一脱三注”是很有必要的。即注中和剂(氨或胺)、注缓蚀剂、注水。合理地从工艺角度提升防腐措施,是目前解决湿氯化氢及湿硫化氢腐蚀的基本方法。

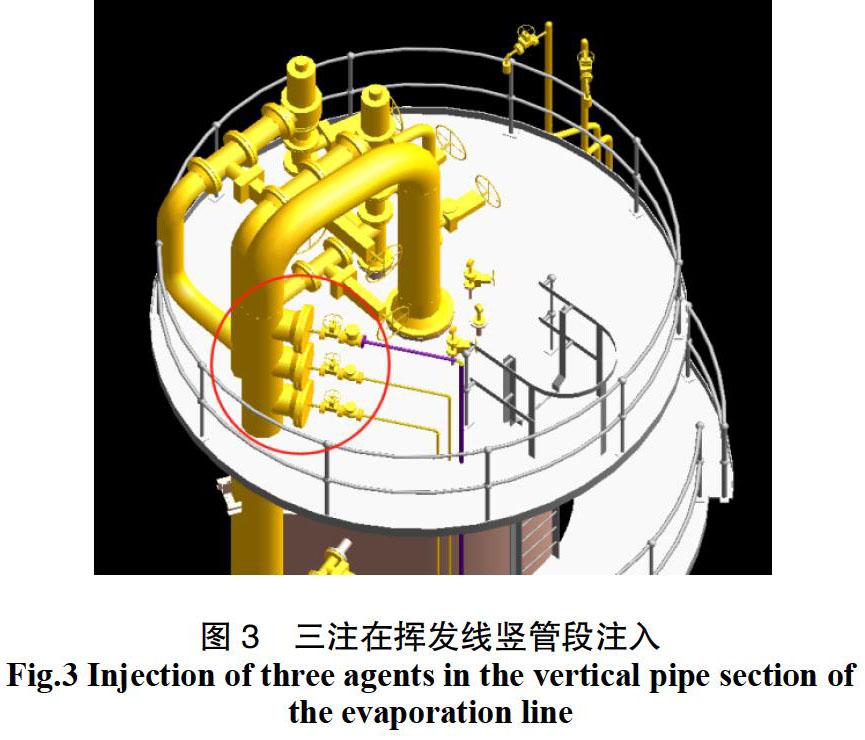

3种注剂作用不同:注氨是为中和酸性物质(HCl、H2S),可进一步抑制腐蚀作用。调节pH值在7~9之间,通过检查塔顶脱水的pH值,并据此来调节氨的注入量。但因注氨易在塔顶或挥发线头部产生堵塞及垢下腐蚀,因此中和剂氨在经过多年的生产实践后,已逐步被有机胺取代,有机胺既能中和降低酸度,又不产生结垢。目前有的供应商进一步将胺与缓蚀剂合并,形成胺基中和缓蚀剂,现场使用效果良好。注缓蚀剂可以利用缓蚀剂的强表面活性,其可以吸附在管道金属内表面并形成抗水性的保护膜,避面腐蚀介质与金属的接触,使其免受腐蚀[8]。注水可以增加塔顶物流凝结点总水量,以降低HCI的浓度,减少腐蚀;可以溶解洗涤铵盐,避免形成铵盐结晶并进一步造成垢下腐蚀,不过水量不宜过大,否则也会稀释缓蚀剂浓度;可以使露点前移[9],保護流程后续设备(冷却器、空冷器等)。一般情况下,为使管道中气相露点前移,三注的位置选择塔顶挥发线尽量靠近出口的位置。一般塔顶三注的先后顺序是:注氨、注缓蚀剂、注水。见图3。

提升设备、管道材质等级。目前国内大多数炼厂的原油已逐步由高硫高酸原油替代低硫低酸原油,但很多常减压装置内的设备材质仍停留在仅适用于低硫原油工况。建议在新建、改扩建常压减装置的工程中,在综合考虑成本及充分技术论证的前提下,推荐执行《加工高含硫原油部分装置在用设备及管道选材指导意见》,更换或升级改造常压塔材质[10]。

设置腐蚀的日常在线监控与管理系统。监控设备、管道腐蚀速率,定期定点在高温及特殊部位进行测厚,停工时做好重点部位的测厚工作,检测记录存档备查,对设备和管道的腐蚀情况要早发现、早处理,对于严重减薄管道更要有临时处置方案。

4 具体案例解析

以南方某石化公司常压塔顶管线为例,在2014年前加工辽河高硫高酸原油时,塔顶挥发线严重腐蚀,出现过挥发线壁厚半年内由9 mm减薄至4 mm的情况。不光碳钢管线部分腐蚀严重,挥发线上的安全阀入口段(不锈钢)管线部分也腐蚀裂开。同时塔顶注剂、注水线喷头处发生严重的堵塞情况。见图4。分析的初期减薄现象,在高硫高酸环境下,油气凝结下来的溶液中H2S和Cl-浓度高,造成FeS膜难以稳定形成,腐蚀加剧。另外Cl-对不锈钢的点蚀作用也很强,造成不锈钢部分腐蚀。

堵塞注水、注剂喷头处物质为白色晶体,分析其喷头堵塞的原因,是中和剂NH3与HCl在气相条件下即生成了NH4Cl,其结晶后堵塞注水注剂喷头,造成缓释作用进一步下降。另外塔顶注水选用的新鲜水,高温环境下,新换水中钙镁离子析出加快,也在一定程度上加剧了结垢的生成。后来用低浓度酸性液体(醋精)浸泡并用铁钎疏通后,堵塞溶解并去除。

2014年检修后,该公司对塔顶挥发线进行了全部更换(挥发线材质为20# GB/T 8163,安全阀入口依然为不锈钢),在开工半年后进行的检测中发现在进入换热器前的挥发线管道壁腐蚀依然比较严重,随后调整加工油为博斯坦原油(高硫低酸),同时加大了注剂浓度,在换热器出口的采样点测得液体pH为6~7.5。同时对该管线进行每月一次的例行测厚,之后再没有发现进一步的减薄现象。 分析表明,这次腐蚀现象是因为再次加工的仍为辽河高硫高酸原油,氯离子含量仍过高,腐蚀情况没有改善。后来换为博斯坦原油,又增大了注剂浓度,调节了管道内pH,氯化氢腐蚀得到遏制,同时产生了FeS钝化膜,也就出现了后期不再进一步腐蚀的结果。车间后来进一步选择胺基中和缓蚀剂来替代氨+缓蚀剂的组合,目前现场运行状况良好,如图5所示。

5 结束语

经过以上的分析及实例可以得出结论:常压塔顶的腐蚀由挥发气相中的HCl和H2S导致,并且其中HCl起主要作用。通过合理的选择塔顶设备、管线的材料,并根据实际生产情况改善注剂及注入点的位置,可以很大程度上解决腐蚀问题的发生。

本文针对常压塔顶设备及冷却系统出现的腐蚀,分析了设备及管道的腐蚀机理,结合理论与现场经验,提出了从工艺角度加强防腐、提升设备、管道材质等级和设置腐蚀的日常在线监控与管理系统等措施,在已完成的工程项目实际应用情况来看,效果良好,具有参考和借鉴价值。

参考文献:

[1]奚蔚,吴运祥,辛振辉. 常减压蒸馏装置常顶系统的腐蚀与防护[J].石油化工腐蚀与防护,2014,31(4):42-47.

[2]于晓鹏,王登恕. 常压塔腐蚀与防护[J].石油化工腐蚀与防护, 2007,24(5):23-25.

[3]李宝雄,姬光华,艾克利. 常压装置冷换设备腐蚀分析及对策[J].化学工程与装备,2012(7):56-59.

[4]叶国庆. 常压塔塔顶系统设备腐蚀分析及对策[J].石油化工装备,2007,36(3):90-92.

[5]孟宪强. 上游含氯助剂对炼油设备腐蚀的影响[J].齐鲁石油化工,2015,43(2):131-133.

[6]张吉勇. 常减压装置加工高硫高酸原油腐蚀与防护[J].当代化工,2012,41(12):1348-1351.

[7]何昌春,徐磊,陈伟,等. 常顶系统流动腐蚀机理预测及防控措施优化[J]. 化工学报,2019,70(3):1027-1034

[8]王翀,唐彬,王新华. 缓蚀剂在常减压装置初常顶系统的应用[J].炼油与化工,2012,23(6):26-28.

[9]陶雪,李红军,孙春明. 常压塔顶系统低温腐蚀及控制措施[J].石油化工腐蚀与防护,2016,33(5):37-40.

[10]殷雪峰,莫少明,韩磊,等. 常减压蒸馏装置塔顶空冷器腐蚀泄漏研究[J].石油化工腐蚀与防护,2014,31(4):1-4.