原木外轮廓参数采集系统设计

程千晟, 何用辉, 卓书芳

(福建信息职业技术学院,福建 福州 350002)

我国是全球最大的木业加工、木制品生产基地和最主要的木制品加工出口国,但木材出材率和综合利用率指标与发达国家相比还有较大的差距[1-3]。世界发达国家的木材综合利用率一般均在80%以上,与此相比,我国木材出材率大约为61%,木材综合利用率在63%左右,木材加工时的极大浪费与当前木材原料的短缺极不协调[4]。原木检尺长、检尺径、长径和短径是原木尺寸规格的重要指标同时也是原木材积计算的重要依据,目前我国绝大多数木材加工企业都是采用人工检测的方法来测量原木的外围参数,这种方法常常由于测量人员的状态、测量方法、测量经验的不同导致测量误差较大,而且人工测量很难兼顾原木的三维信息,更增加了测量的不准确性,这也是导致原木材积利用率低下的重要原因,此外人工检测方法也不适应现代化木材加工流水线的生产节奏。近年来,邢力平等提出了利用角度传感器测量圆木外形的测量方法,实现了原木三维数据的采集,但是这种方法属于接触式测量方法[5]。安珍等提出利用计算机视觉检验木材材积的方法,一定程度上提高了原木检尺的自动化,但对于原木的具体尺寸没有进行检测[6]。关明山等利用激光对原木的外形尺寸进行测量并实现了原木的三维重构,但并未对所测量的结果进行验证[7]。

基于此,设计了一款能够实现原木外形轮廓参数自动采集的装备系统,以此提高原木外形检测的准确性从而提高原木材积利用率,降低劳动成本。本文采用红外传感器对原木外形轮廓参数进行测量,并进行误差分析选取较优方案实现原木外形轮廓参数的自动检测。

1 原木外形轮廓参数采集系统总体设计

1.1 总体设计要求

原木外形轮廓参数采集系统试验应满足以下几点要求:①系统中原木运送系统能够稳定运行以保证参数采集的准确性;②参数采集系统能够准确地采集原木的外形尺寸,包括检尺长、检尺径、长径、短径;③该系统采集的数据能够显示与存储,方便工作人员查看和后期做处理分析。

1.2 原木外形参数采集的工作原理

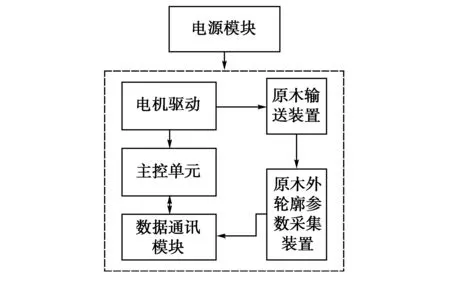

原木检尺长是指原木的长度按照木材标准规定经进舍后确定的作为材积计算依据的长度分档尺寸。原木检尺径是指原木的直径按照木材标准规定经进舍后确定的作为材积计算依据的直径分档尺寸[8]。参数采集装置主要采集的数据对象有原木的检尺长、检尺径,原木的大、小头直径以及相应的长径、短径。基于上述要求,提出该参数采集系统的原理框架图如图1所示,由原木输送装置(V型锯齿原木托枕、输送电机、传动链、传动链轮)、原木外形轮廓检测装置(测量传感器、传感器支架)、检测与控制模块(电机驱动器、通讯、单片机)、电源模块和上位机数据处理与显示模块组成。

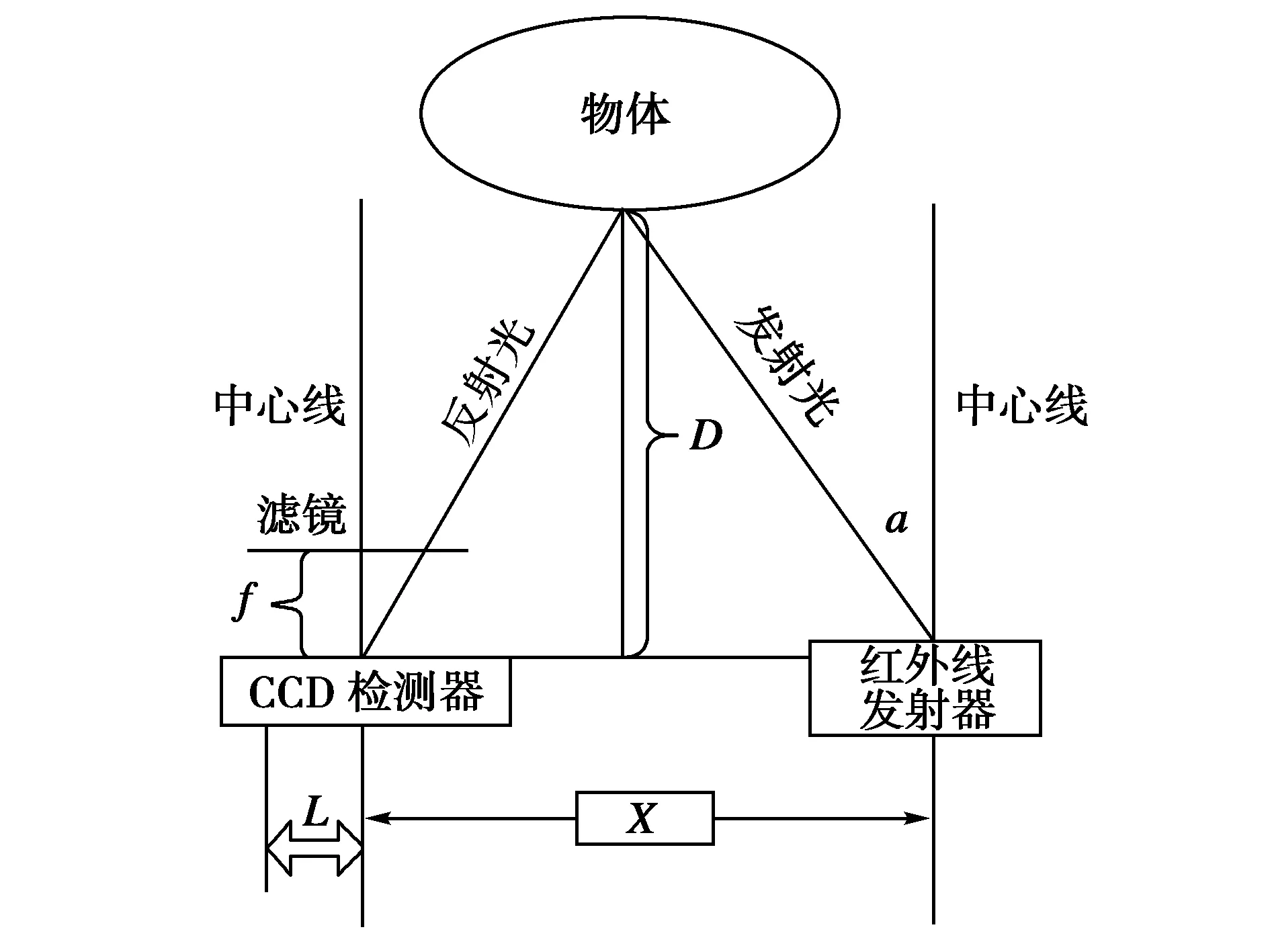

本文采用红外测距传感器模块作为检测传感器,它是一种用红外线作为介质的测量系统,测量范围广,响应时间短,其具有一对红外信号发射和接收二极管,工作原理为利用红外测距传感器发射出一束红外光,遇到物体后反射,当反射光回到传感器后传感器接收到信号,然后通过CCD对发射与接收的时间差数据进行处理[9]。由信号处理器的计算结果判断物体与传感器的距离[10],该传感器量程大,频率响应高,适用于工业环境中。

图1 原木外形轮廓参数采集系统工作原理框图

2 原木外形轮廓参数采集系统硬件设计

2.1 原木输送装置

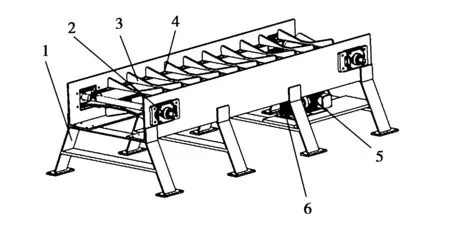

原木输送装置结构如图2所示,其用来输送待检测原木,保证原木匀速输送过程中的稳定性,实现原木外形轮廓参数的自动采集。

图2 原木输送装置结构1.机架;2.张紧装置;3.V型输送链板;4.输送链条;5.电机;6.减速器

根据原木运输速度及所需承载的阻力选用86HBS85型步进电机,输送装置采用链式传动,为保证原木输送过程中不发生倾斜及转动,设计V型锯齿原木托枕,托枕通过螺栓固定在带耳链条上,通过链条的运动进行原木输送。

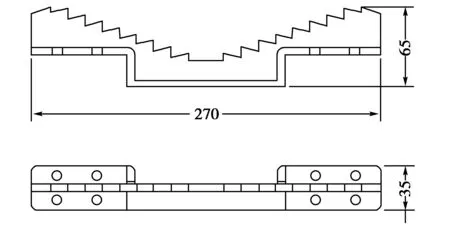

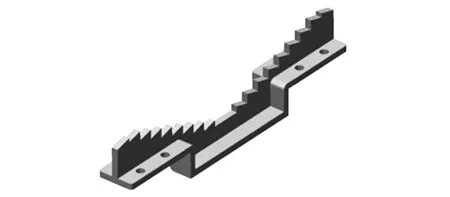

为保证原木运送过程中的稳定性,设计的原木V型锯齿链板如图3所示。原木V型锯齿链板长270 mm、宽35 mm、高65 mm,锯齿环抱于原木表面,可有效防止原木的转动,V型设计可防止原木在运送过程中发生偏移。

图3 原木V型锯齿链板

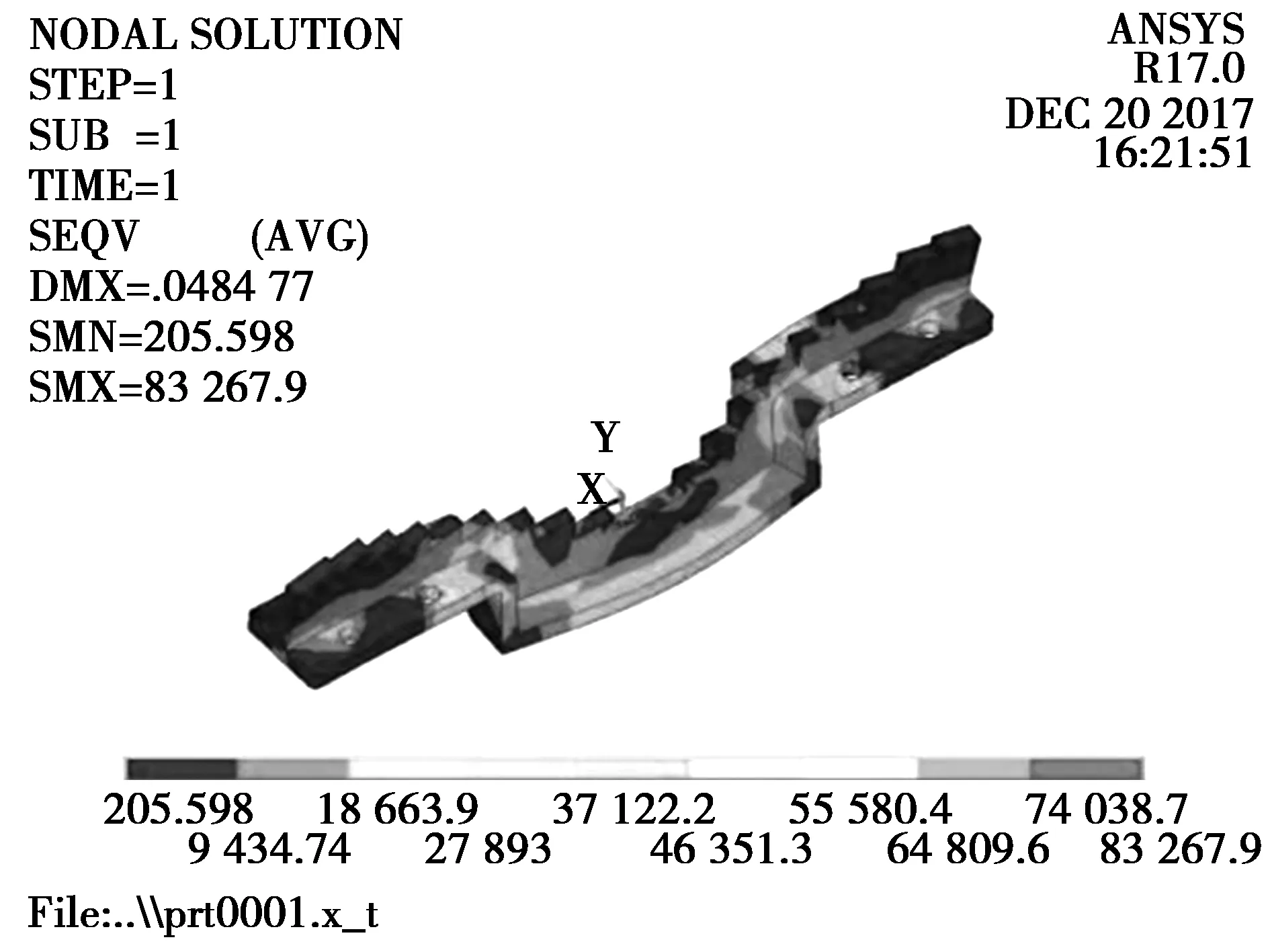

V型原木锯齿链板用于支撑原木,保证原木平稳行进,链板直接与原木表面接触,是原木输送装置中一个重要的零件,下面利用有限元分析软件对其进行静力学分析[11]。本文所采用的分析软件为ANSYS17.0,首先利用Creo4.0建立V型原木锯齿链板的三维模型,然后将模型以Parasolid(*.x_t)类型文件导出,接着导入到ANSYS静力学分析模块中,并对模型定义材料属性,同时进行网格划分,生成有限元模型。

(1)建立链板三维模型:利用Creo4.0建立V型原木锯齿链板三维模型如图4所示,链板呈V型带齿状,保证原木在输送过程中不发生倾斜与转动。

图4 V型锯齿链板三维模型

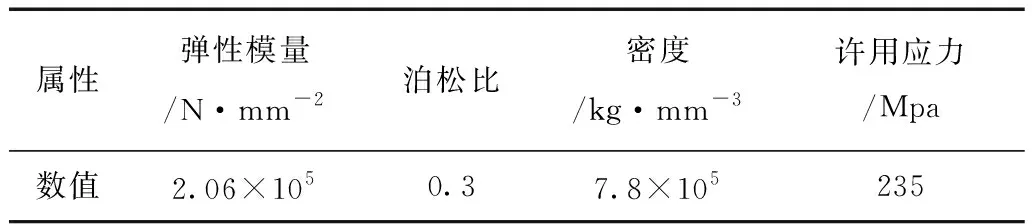

(2)定义材料属性:V型原木锯齿链板设计厚度为6 mm,在对其进行有限元静力分析之前首先定义其材料为Q235钢,其相关特性参数见表1。

表1 Q235钢材料特性

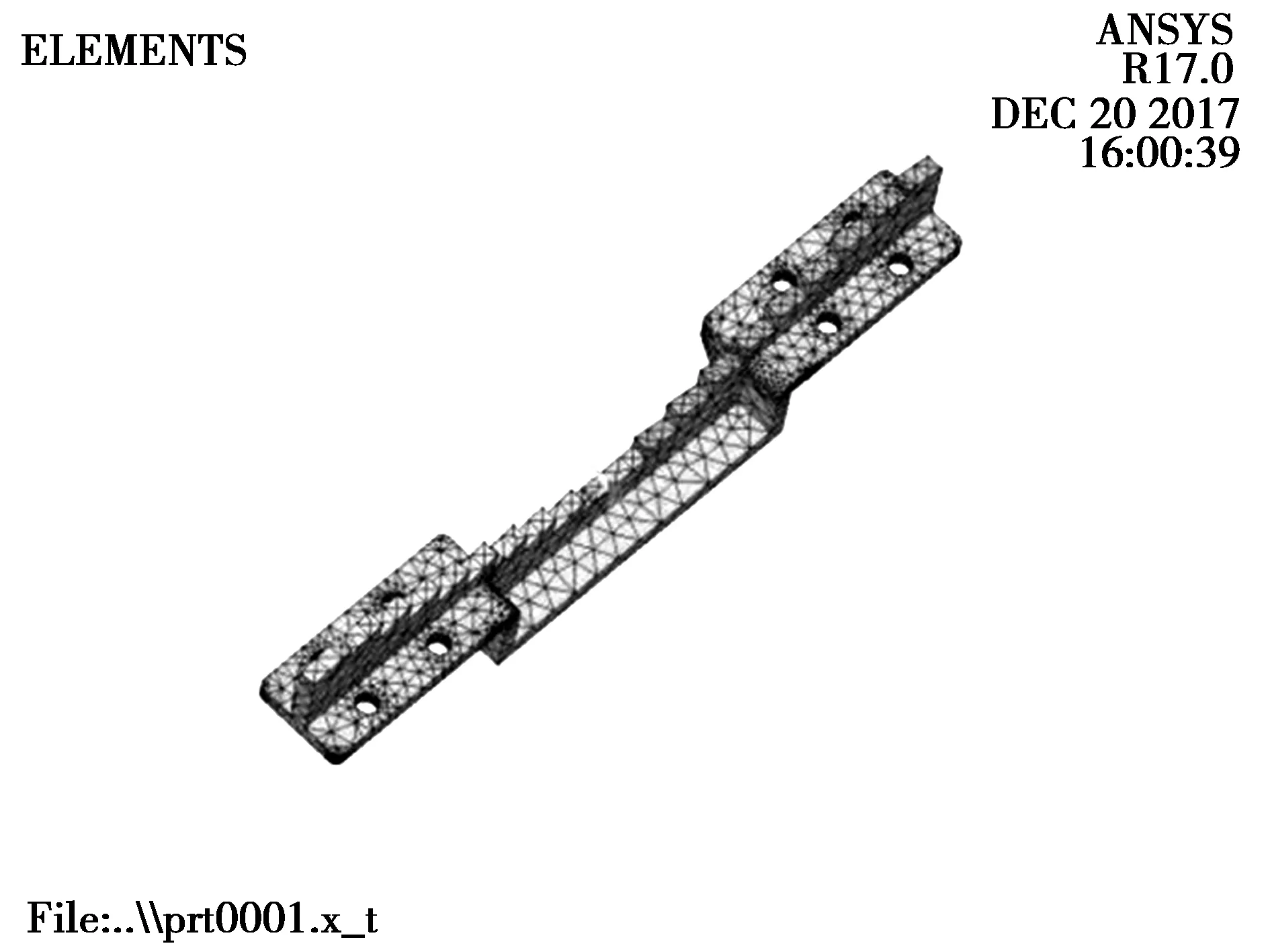

(3)进行网格划分:ANSYS17.0提供了自适应划分、网格映射划分、尺寸控制划分和扫掠划分等多种网格划分方法[12]。网格划分是链板静力分析的重要步骤[13]。由于V型原木锯齿链板表面较为复杂,本文采用自适应网格划分的方法对链板进行网格划分,共生成了3 228个节点,生成单元9 571个,链板网格划分结果如图5所示。

图5 链板网格划分结果

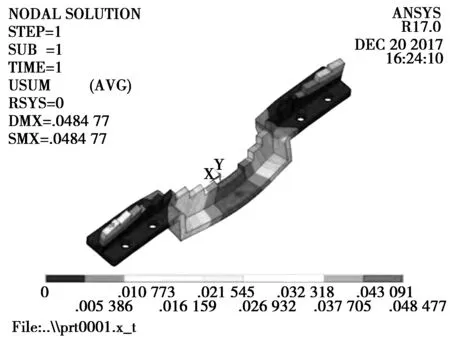

(4)定义约束及施加载荷:输送装置载着原木沿水平方向匀速进给,原木表面与链板锯齿部直接接触,因此受到原木垂直向下的重力作用,同时还受到一个向后的静摩擦力。确定链板锯齿部位法向受力1 000 N,横向受力800 N。链板约束及载荷分布如图6所示,对链板8个定位孔添加固定约束,对锯齿及链板横向面施加载荷。

(5)分析结果:链板位移云图如图7所示,由图可得当链板承载原木时,最大位移发生在链板中部,其值为0.048 477 mm,说明载荷对链板造成的变形量很小,对原木运输的稳定性基本无影响。

链板应力分布云图如图8所示,由图8可知,链板所受应力较大部位分布在链板中部与螺栓孔周边,其最大值为0.832 679 MPa。

图7 链板位移云图

图8 链板的应力分布云图

链板在静力作用下的安全系数计算如下:

式中:S为安全系数;σlim为材料极限应力(MPa);σ为最大应力(MPa)。

Q235钢的许用安全系数取[S]=1.5,则S>[S]说明链板安全,因此所设计的V型原木锯齿链板满足设计要求。

2.2 原木外形轮廓检测装置

原木外轮廓参数采集装置由数据采集控制模块和检测模块构成。检测模块由8个红外测距传感器与检测装置机架两部分构成。根据被检测原木直径范围及红外测距传感器工作距离,设计的检测装置结构如图9所示,机架高100 cm、宽60 cm,8个传感器均布安装在正八边形传感器支架八条边的中点位置。

图9 检测装置结构1.输送装置;2.传感器;3.防护罩;4.传感器支架;5.数据采集控制模块

3 原木外形轮廓参数采集系统控制设计

3.1 输送装置控制模块设计

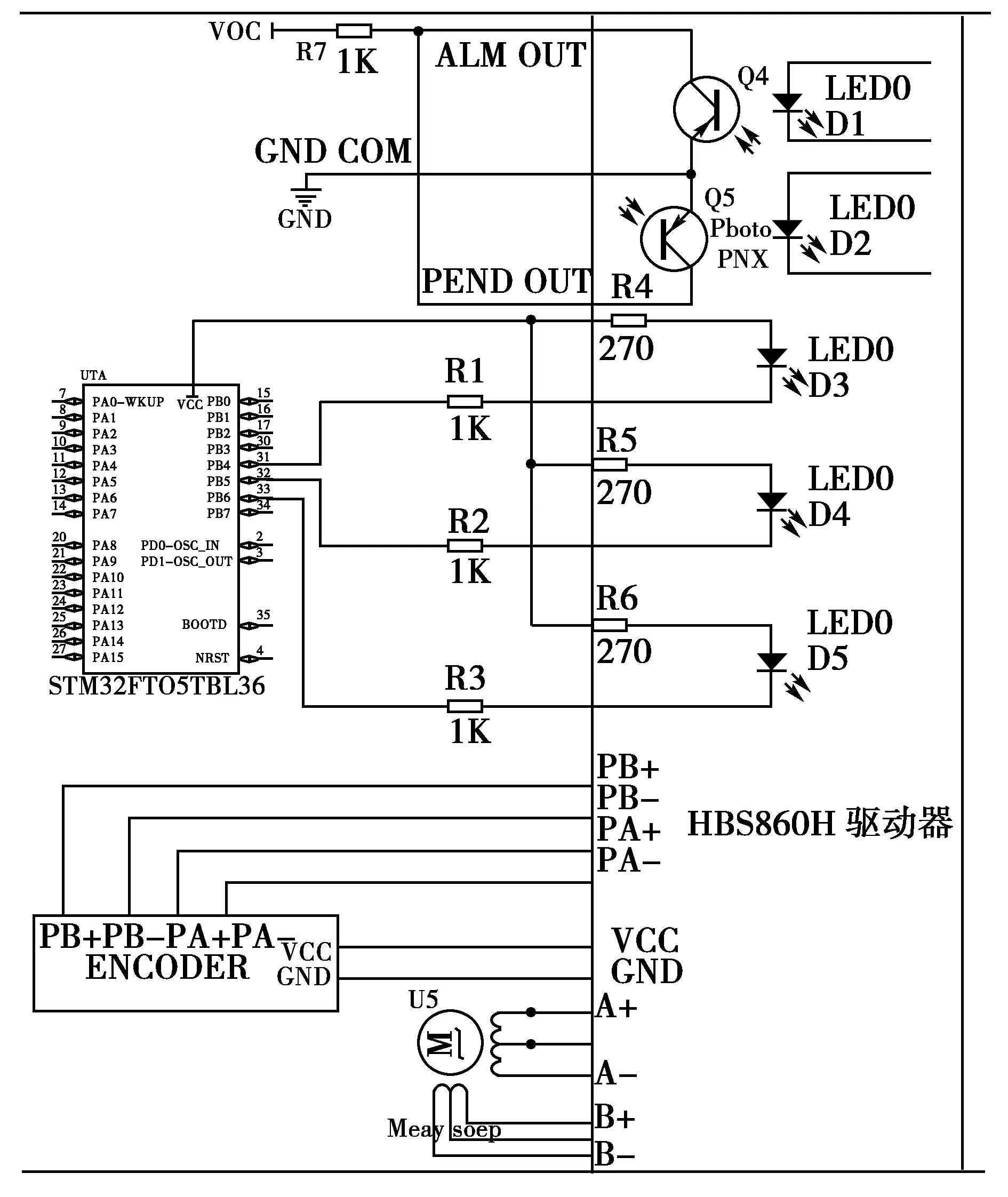

输送装置控制模块电路是单片机和输送电机的连接电路以及单片机和按键的连接电路;本文选用STM32单片机作为控制的核心,工作电压5 V,选用86HBS85步进电机作为动力源,该电机工作电压为36 V,由HBS860H型驱动器提供脉冲信号驱动,脉冲由STM32单片机数字输入/输出接口提供,原木输送速度可通过速度调节按钮进行调节。输送装置控制模块电路如图10所示。

图10 输送装置控制模块电路

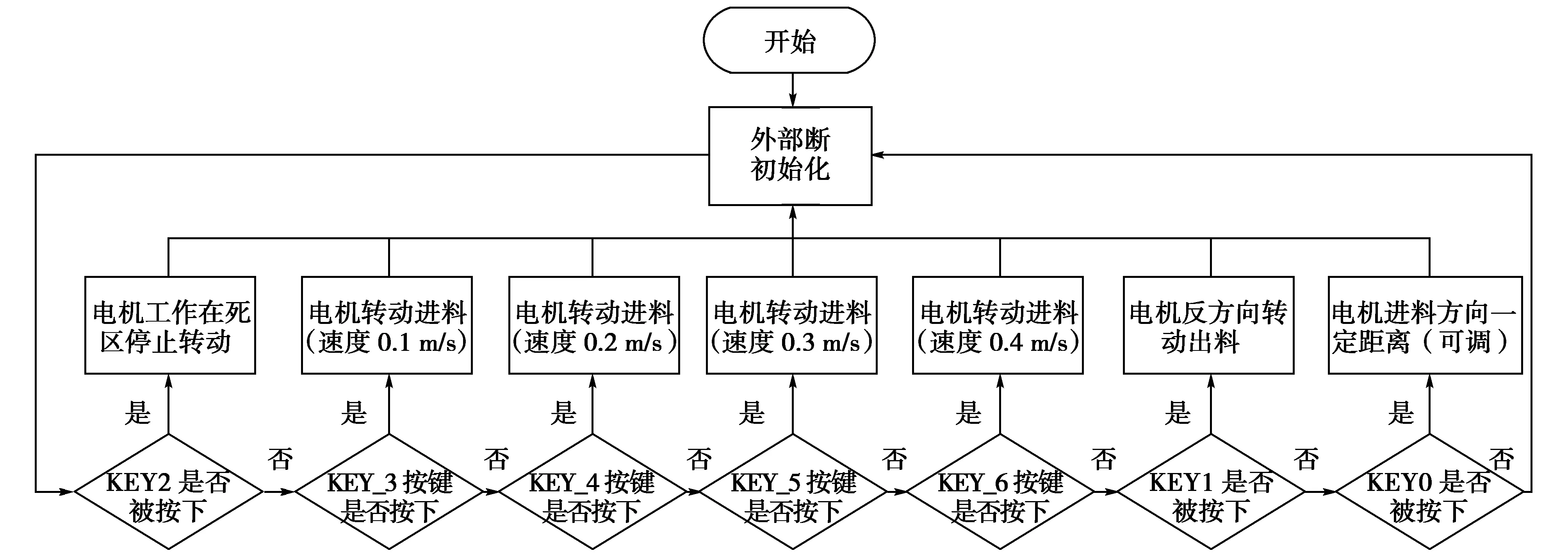

系统控制程序采用C语言开发,编译后下载到STM32单片机中,输送装置控制流程如图11所示。

图11 输送装置控制流程图

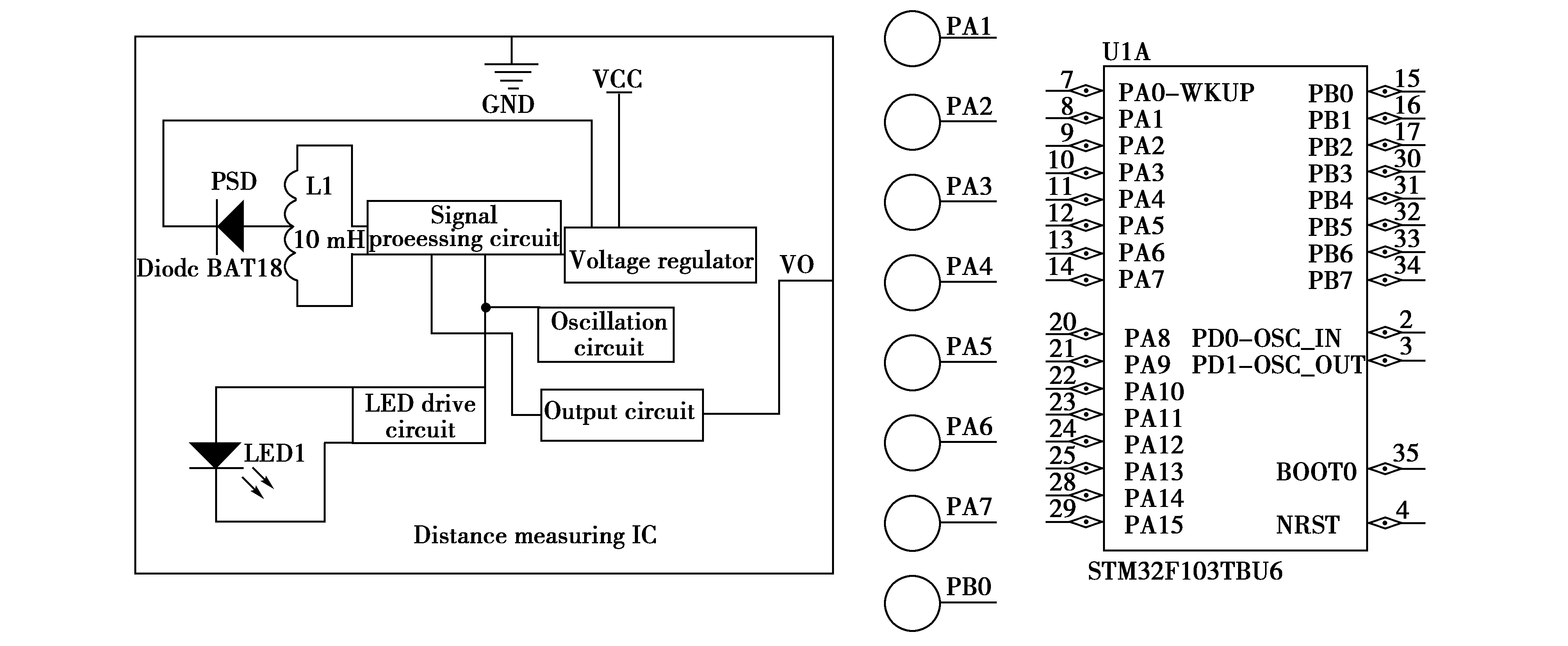

3.2 参数采集装置控制模块设计

本文原木外轮廓参数采集装置执行器采用型号为GP2Y0A02YK0F的红外距离测量传感器模块,如图12所示,采用三角测量的方法获取采样点坐标值,红外发射器按既定角度a发出红外光。当发出的光碰到原木后,光线将发生反射回到传感器,其中红外光线将被CCD检测到,于是获得一个偏移量L,结合光线发出的角度a、偏移的距离L、滤镜的焦距f,以及中心距X[14],由三角关系可得物体与传感器的距离D。

参数采集模块电路是单片机和检测传感器的连接电路,以及单片机和上位机的连接电路,具体接线如图13所示,单片机与上位机选用RS485串口通讯。

图12 三角测量法原理示意图

图13 参数采集模块电路

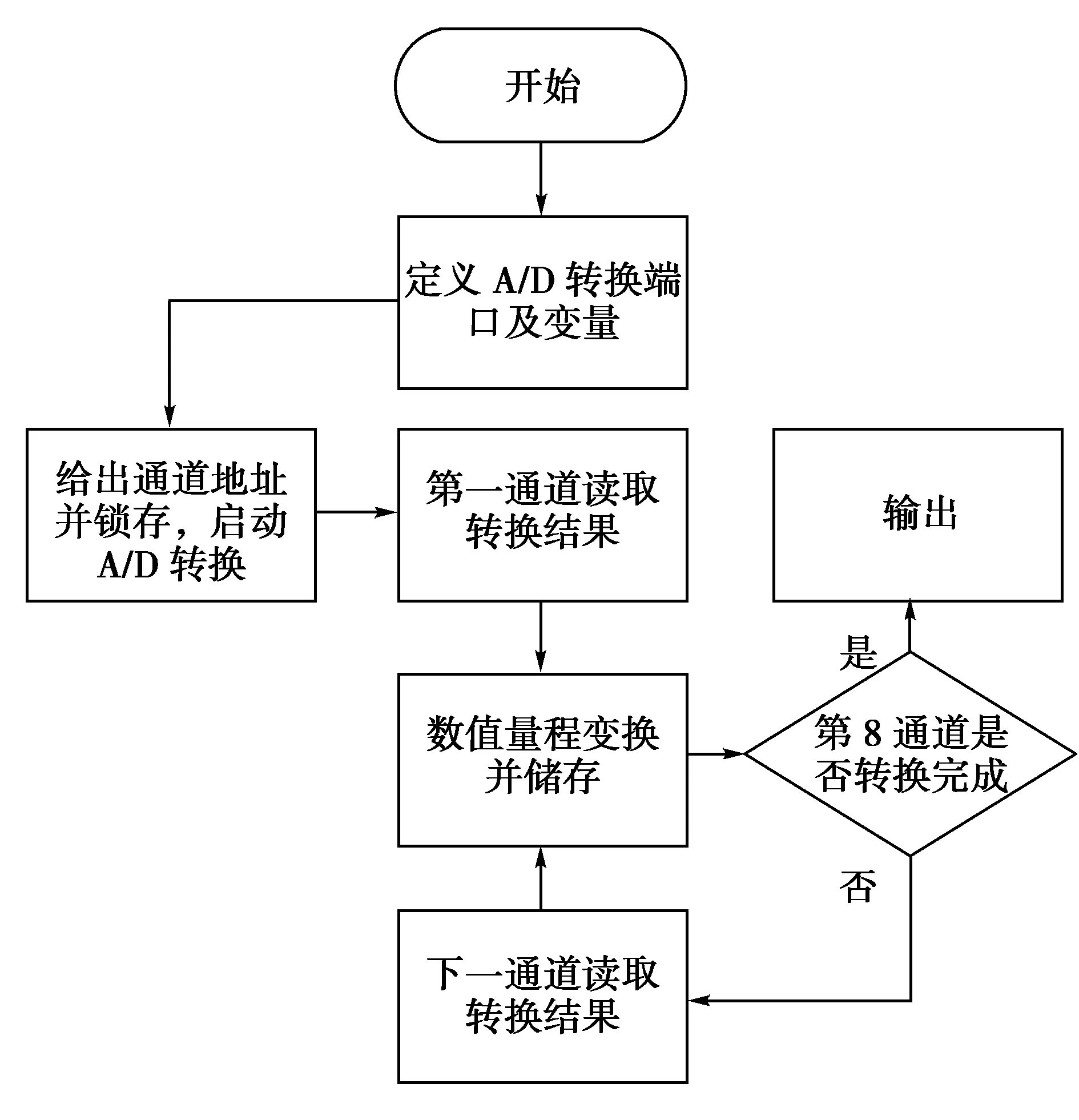

参数采集装置控制流程如图14所示,该流程描述了原木外轮廓参数采集的过程。

4 结论

本文基于原木检尺工艺,通过模块设计法对原木外轮廓参数进行采集,进行了功能分析与求解,根据分析结果设计了原木输送装置、原木外轮廓参数采集装置,同时通过单片机编程设计了原木输送装置、原木外轮廓参数采集装置的控制系统。该设计提高了原木参数检测精度和效率,有利于降低原木加工生产成本,为木材制品后续加工奠定一定基础。但对于不同弯曲程度的原木外轮廓尺寸检测还有待进一步研究与开发。

图14 参数采集装置控制流程图