“OG”湿法除尘风机长周期运行问题分析及对策

易 勇

(河北钢铁集团邯郸分公司三炼钢厂,河北 邯郸 056003)

0 前言

某钢厂有4 座100 t 转炉,一次除尘采用第四代“OG”法湿法除尘[1],四座转炉是单独的风机系统,没有备用风机。一次除尘风机平均运行周期只有50 d,每个月就得更换一次风机转子,每次检修时间在10 h 以上,频繁检修对该厂生产平衡带来影响。由于一次除尘风机(以下简称为风机)是转炉炼钢的关键设备,一旦出现故障,将直接导致转炉炼钢停止。同时,该厂由于风机作业率很高,没有足够的时间改造,因此只能选择投入少、可利用生产间隙或旬检修时间进行改造、对生产影响小的改造方案并实施,以实现风机长期稳定运行。

1 存在问题分析

1.1 风机转子磨损

风机转子使用150 d 左右,叶片磨损严重,虽然风机转子磨损不是造成风机动平衡破坏的主要原因,但是转子使用后期叶片磨薄,叶片卷,造成风机动平衡破坏而被迫检修,同时转子大修更换风机叶轮要花费大量备件费用。

1.2 风机转子连接螺栓断

风机转子连接螺栓由于受烟气及灰尘冲刷,螺母、螺帽磨薄,螺栓强度降低,造成轮毂和叶轮连接螺栓断,如处理不及时,极易出现安全事故,同时由于连接螺栓断,造成风机动平衡破坏而被迫检修。而且转子大修更换叶轮螺栓要花费大量备件费用。

1.3 转子黏灰

该厂除尘系统采用“OG”法湿法除尘,烟气中含有高黏度的炼钢白灰和氧化铁粉末,极易吸附在除尘风机转子上,原有的转子冲洗方式不能有效除去转子上积灰,导致风机转子黏灰导致动平衡失调、振动大而被迫检修。

1.4 烟气含尘量大

由于转炉汽化除尘系统参数配置不合适,进入风机的烟气含尘量大,将直接导致转子磨损加剧,同时烟气粉尘含量超标,烟囱冒黄烟情况时有发生,污染环境。

2 处理对策

2.1 风机转子磨损对策

风机转子叶片磨损主要是转子叶片耐磨性低,通过对转子叶片采用高强度耐磨钢JFE-HITEN780LE,转子叶片硬度由原来的HRC450 提高到HRC700 左右,同时对原有风机转子进行喷涂改造,提高了转子叶片表面光洁度,叶片使用寿命由原来150 d 左右提高到了900 d 左右。

2.2 风机转子连接螺栓断对策

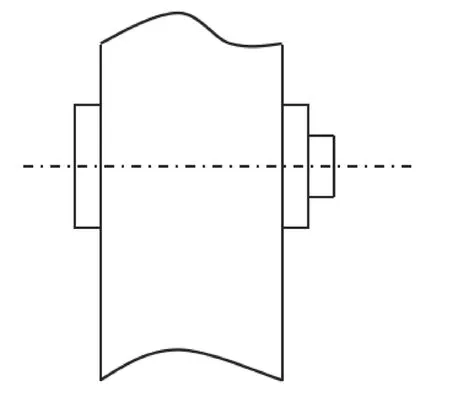

连接螺栓断原因是螺栓外露、螺栓本身强度不足,受烟气冲刷强度降低所致。通过对原连接螺栓结构形式改型(图1、图2 所示),螺栓外露形式改为沉头螺栓,同时将连接螺栓改为10.9 级高强耐磨螺栓25CrMoVa,同时在进风口螺栓侧焊接保护套,杜绝螺栓冲刷,改造后,螺栓使用寿命由原来150 d 提高到了900 d 左右。

图1 连接螺栓改型前外露形式

2.3 转子黏灰对策

2.3.1 风机入口增加水雾除尘喷头

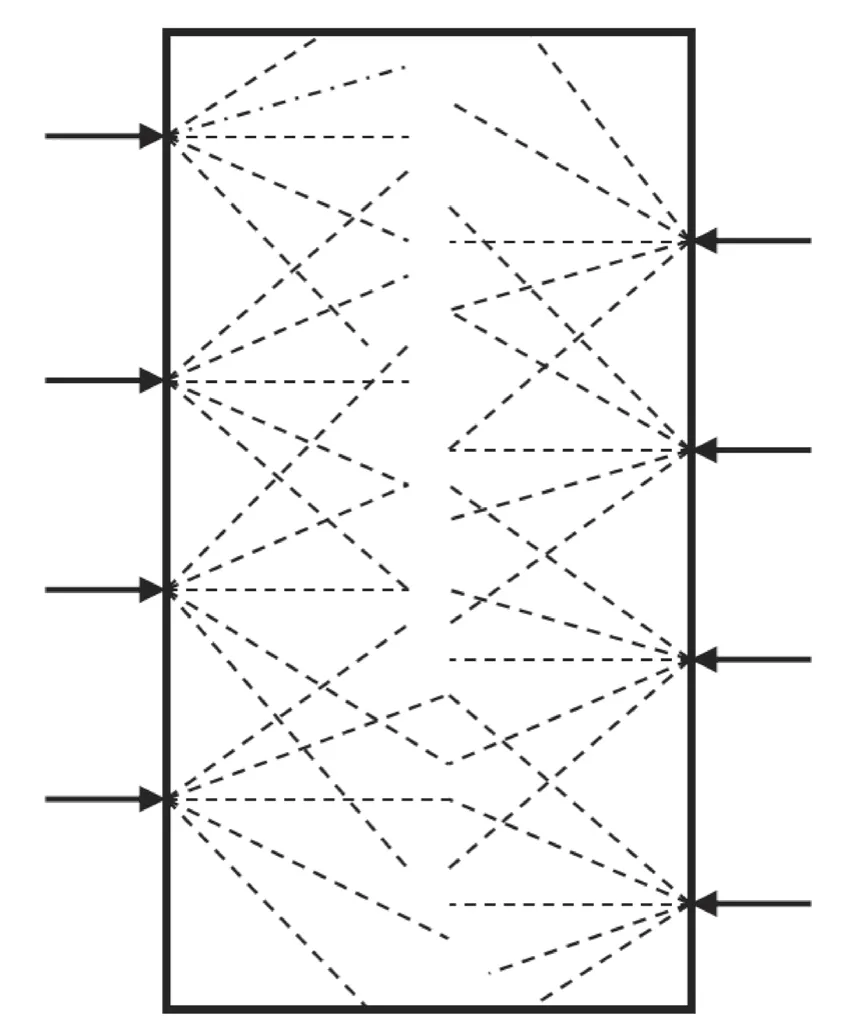

为减少烟气中含粉尘颗粒的除尘水进入风机,黏附到转子上,根据现场实际情况,在风机入口处增加八个水雾除尘喷头[2],水雾喷头为4×4 交叉喷水(如图3 所示)。

图2 连接螺栓改为沉头螺栓

图3 风机入口水雾除尘喷头示意图

喷头选用锥形水雾喷头,供水选用净环水并加装过滤器,水雾喷头在风机运行时保持常开状态。8 个水雾喷头在风机入口处形成一圈水雾,喷出的水雾和烟气中粉尘充分接触,洗涤烟尘,并通过机壳底部排水水封排出,降低了进入风机烟气的含尘量,延缓转子黏灰造成动平衡失衡;另一方面,借助风机运转自身负压工况,水雾在转子表面产生均匀的水膜,光滑的水膜阻止烟尘中颗粒积附在转子上,并从机后水封箱排走,进一步延缓转子黏灰。

2.3.2 改进喷头技术参数,提高冲洗效果

为了改善转子表面沾灰冲洗,提高转子叶片、前盘、背盘冲洗效果,该厂通过对下线风机转子黏灰部位进行分析,找出其分布规律和特点,对转子叶轮冲洗喷头改型和角度调整,同时利用旬检修时间增加转子前盘及后盘冲洗喷水,保证转子表面基本上都可以得到冲洗。

风机转子叶轮冲洗喷嘴安装到位后,如何冲洗成为他们考虑的难题。该厂进行了多次试验,如果在转炉冶炼时烟气中粉尘含量高的时候冲洗,效果确实比较理想,但转炉冶炼时除尘风机基本上运行在设定最高速,电流基本上已经达到额定值,此时对转子进行冲洗,会导致风机电流偏高5 A~6 A 超过额定电流,如果稍降低转速,保证风机在额定电流以下进行冲洗,会影响到除尘效果和转炉煤气回收量,该厂暂时没考虑风机在设定最高速运行时进行冲洗,转而进行风机低速冲洗试验,经过多次冲洗试验,从风机机壳下排水水封及机后管道排水水封水质情况判断冲洗效果,最终确定了风机转子冲洗方案:当风机转速从高速降到低于900 rpm 时自动喷水冲洗6 min。从风机转子叶轮冲洗改造后旬检修更换下的转子观察,转子叶片、前盘、后盘黏泥大幅度减少,转子叶轮冲洗取得显著效果。

2.3.3 优化除尘系统参数

该厂转炉采用“OG”湿法“二文三脱”除尘方式,该厂通过实验,逐步降低溢流水封水量,提高一级文氏管喷嘴和二级文氏管喷嘴流量,同时对一文、二文破损变形的喷嘴进行更换,在保证除尘水量基本不变的情况下,通过加大除尘喷嘴洗涤水量,从风机机前管道取样检测烟气含尘量结果显示,除尘效果得到明显改善。

2.3.4 降低除尘水悬浮物含量,提高除尘效果

该厂通过每天化验除尘水水质2 次,根据检测结果,及时加药对除尘水给予控制,并及时清理除尘水沉淀池内积泥,保证除尘水悬浮物含量在良好范围内,提高除尘水除尘效果。

2.3.5 增加过滤器,降低喷头堵塞

该厂原来各转炉除尘水总管没有过滤器,不时发生塑料布、瓶盖、杂物堵塞除尘水喷嘴,不仅造成含尘量高的烟气经由烟气管道达到除尘风机导致风机转子积泥,严重时还影响转炉正常生产,风机房烟囱偶尔还出现冒黄烟情况。该厂利用旬检修时间在每座转炉除尘水总管加装蝶阀,并在蝶阀处加装旁路过滤器,通过除尘水总管加装过滤器,除尘水喷嘴没有再出现堵塞情况,风机转子黏泥情况到明显好转。

3 改造后效果

该厂对湿法一次除尘风机进行攻关改造后,风机转子表面沾灰厚度、风机振动值、排放烟气含尘量都有大幅度下降,转子叶轮黏灰情况得到明显好转,风机平均运行周期由原来的50 d 提高到120 d 左右,风机转子的寿命由150 d 提高到了900 d,年节约备件费用196 万元,一次除尘风机实现稳定长期运行。

由于风机运行周期延长,风机事故检修基本杜绝,对炼铁及轧钢的影响明显减少。同时由于风机检修时间明显减少,炼钢产量明显提高,年可多创效500 万元。