球团链篦机-回转窑-竖冷窑技术设想

罗浩 汪锡文 崔进兵 陈铁军

(1:中冶南方武汉钢铁设计研究院有限公司 湖北武汉 430080;2:武汉科技大学 湖北武汉 430080)

1 前言

随着高炉炼铁对于炉料结构的要求越来越高,球团矿由于其品位高、渣铁比低、利于节能减排等特点,且生产球团矿工序能耗仅为烧结矿的50%[1],球团矿将成为高炉炼铁的主要原料。目前,我国存量球团矿生产线主要以链篦机-回转窑工艺为主,生产中50%以上热量是随着热球团矿和冷却空气带走,将球团矿余热进行回收利用,对球团生产节能具有重要意义。本文提出链篦机-回转窑-竖冷窑工艺技术设想,以望有效减少热量损失,达到优化工艺、节能减排的目的。

2 球团工艺概述

2.1 球团生产工艺的对比

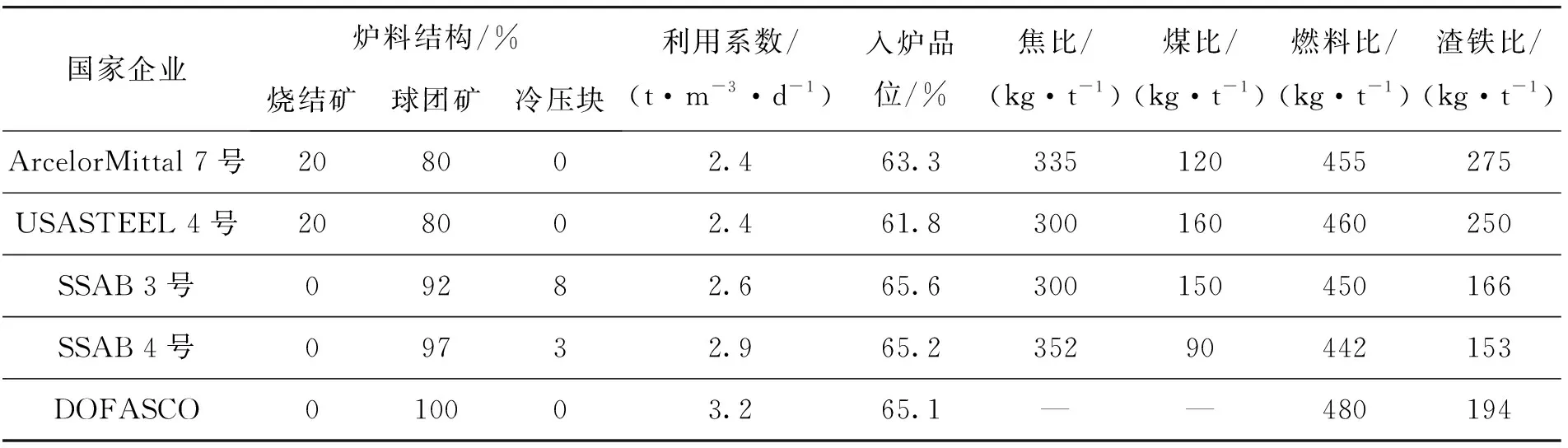

球团矿作为良好的高炉炉料,与高碱度烧结矿搭配,可以组成高炉合理的炉料结构,使高炉达到增产、节能,提高经济效益的目的,是钢铁生产中重要一环。欧洲和北美受环保因素的影响,高炉炉料结构已发展为高比例球团矿,球团矿入炉比例普遍在80%以上,尤其是瑞典和芬兰的钢铁企业,取消烧结机,使用全球团冶炼。欧美部分钢铁公司高炉炉料结构如表1所示[2]。

目前世界上球团生产工艺主要有竖炉、带式焙烧机和链篦机-回转窑三种,其中竖炉具有投资省、维护简单、运行费用低等优点,但由于技术投入使用较早,早些年对环保和余热回收不够重视,造成了环保差、能耗高等不利印象,并且被国家发改委《产业结构调整指导名录》列为限制类生产工艺。带式焙烧机技术源自于奥图泰等跨国企业,具有对原料适应性强、规模大等优点,但投资较大,因此国内存量球团矿生产线还是以链篦机-回转窑工艺为主。表2为带式焙烧机和链篦机回转窑工艺技术特点的对比。

表1 炉料结构和重点指标

表2 球团焙烧工艺比较

2.2 球团矿冷却方式的对比

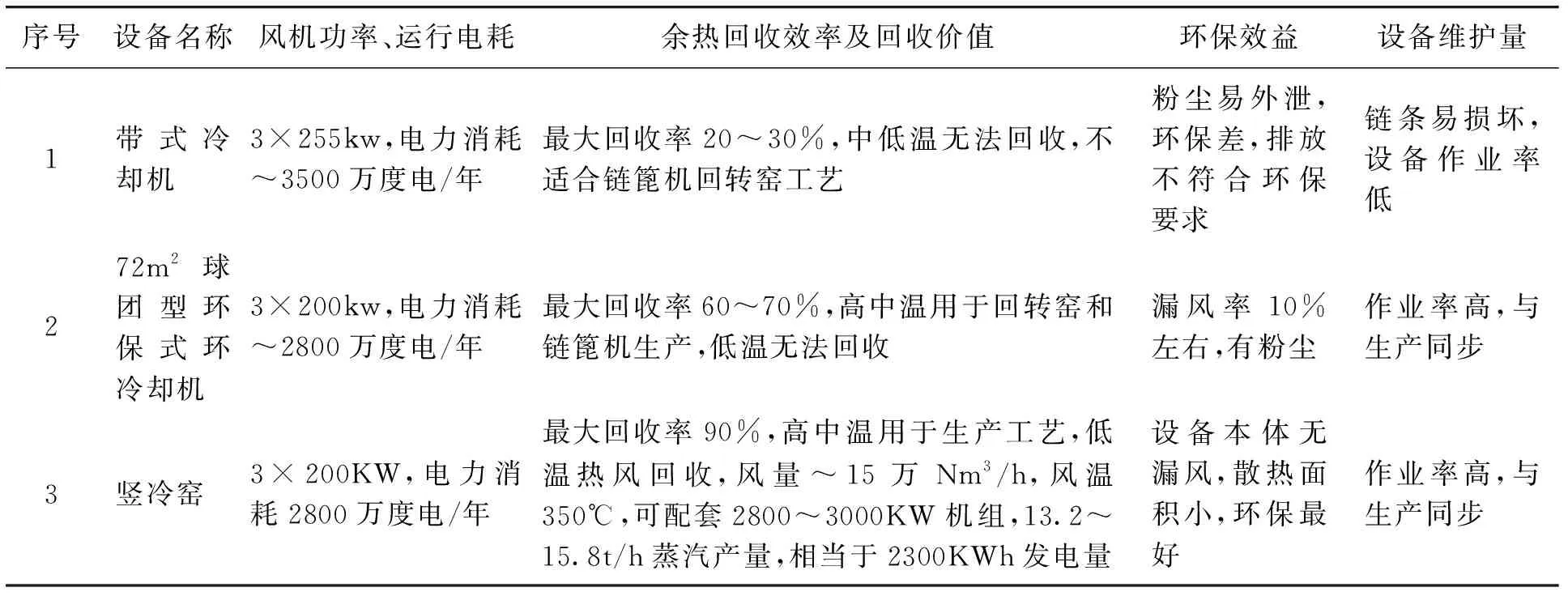

球团矿的冷却是对球团矿的强度至关重要。目前国内球团矿炉外冷却主要分环式冷却、带式冷却和竖式冷却三种,带式焙烧机目前以机上冷却技术为主,三种冷却方式对比如表3所示。

环冷机、带冷机等传统的球团冷却设备均存在设备占地面积大、零部件复杂制造及安装周期长,设备配件较多维修工作量大,维护费用高,电耗高等问题;而且由于其结构特点,在运行过程中与风箱、烟罩等结构件存在大量的结合面,导致设备漏风率高,低温段烟气温度较低回收价值少,一般直接排放。因此导致球团冷却环节的余热回收效率偏低、能源浪费较大。

2.3 竖冷窑技术的应用现状

目前,烧结矿和球团矿生产中竖冷窑的应用处于起步阶段,只有少数几家钢铁公司建设了烧结和竖炉球团用竖冷窑,规模最大的是为360m2烧结配套竖冷窑工程。

国内烧结竖冷窑技术普遍采用的原理为逆向流动原理(冷却空气流动方向与矿石移动方向相反),该原理源自于干熄焦技术,相比于环冷机使用效果,竖冷窑技术具有以下特点[4-5]:

1)全封闭工艺,漏风率较低,理论余热回收利用效率更高,可达90%;

2)冷窑占地面积面积小,相比环冷机,同样处理能力,竖冷窑占地面积仅为环冷机的10~20%;

3)大大减少了冷却风量、降低了烟尘排放量,减少建设投资以及减排投资;

4)扬尘少,污染小,环保效益更为显著;

5)竖冷窑本体处于工作静态状态,设备故障率低,对比销齿传动的环冷机结构简单、重量更轻;因此,在易磨损部位采用合适的耐磨耐高温材质的情况下,竖冷窑的作业率更高、可靠性更强。

据文献[6]介绍,烧结竖冷窑运行效果良好,天津某钢铁公司采用该技术实现吨烧结矿发电27kWh,年余热发电0.66亿kWh,年余热回收效益4216万元(0.64元/kWh),相当于年减少排放二氧化碳5.56万吨,经济效益和社会效益显著。

表3 120万吨/年球团配套三种冷却方式对比

相比烧结竖冷窑,由于球团矿比烧结矿粒度均匀、强度高、流动性强,更不容易出现堵料、偏析等现象;而且球团矿粒度均匀、透气性好,热交换率高,因此球团采用竖冷窑技术冷却效果对比烧结矿更为成熟。

2018年底由我院参与设计的安徽某企业竖炉球团竖式冷却工程正式投产运行,采用新型竖式冷却技术,在球团排矿温度平均500℃左右、排矿量70t/h的生产条件下,产生热废气平均风温330~350℃,风量8~9万Nm3/h,并成功并网供给烧结余热发电,该项目运行一年多,设备本体无任何故障,球团冷却均匀性好。

3 链篦机-回转窑-竖冷窑生产工艺特点

3.1 链篦机-回转窑-环冷机热工工艺

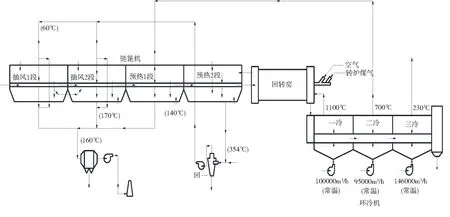

从回转窑出来的球团矿外表温度一般在1000~1100℃,内部温度更是达到1250℃左右,传统冷却方式是采用球团型环冷机,配套多台鼓风机进行分段鼓风冷却,其热工流程如图1所示。

中小型球团环冷机一般采用“三段三室式”冷却制度,即风箱设有一冷段、二冷段以及三冷段,每段设置有冷却风机。炉罩对应一冷室产生的~1100℃高温风直接入窑,二冷室产生的~700℃热风直接供链篦机预热1段,三冷室产生的~230℃热风直接排放,球团显热的回收利用率约60~70%。目前,球团环冷机其最大弊端就是中低温段余热不能有效利用,国内常规球团冷却方式均存在冷却效果差、设备笨重、投资大、设备配件较多维修工作量、维护费用高、电耗高且环保问题无法解决等问题,运输过程中球团矿洒落严重,而且由于冷却设备漏风率高,排放的热废气温度低、风量小,严重制约了该部分余热回收的利用。这部分中低温段余热直接放散既污染环境又浪费能源,若如能对该部分球团显热进行回收利用,对球团生产节能具有重要意义。

3.2 链篦机-回转窑-竖冷窑热工工艺

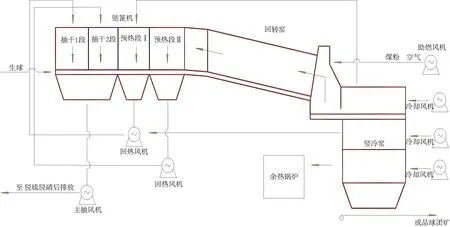

球团矿竖式冷却窑采用自上而下室式冷却,根据生产规模可分为三段甚至四段。120万吨/年球团竖冷窑一般分为两室三段,每段风温及风量与链篦机热工需求进行匹配,其热工流程如图2所示。

一段室产生的~1100℃高温风(约100000Nm3/h)直接入窑,二段室产生的600~700℃热风(约90000Nm3/h)直接供链篦机预热1段,三段室产生的300~400℃热风(约150000Nm3/h),用于采暖等余热回收,可产生中低温蒸汽,经锅炉换热后废气用于可一段、二段风机循环使用。

采用竖冷窑对球团矿进行冷却可有效利用球团生产过程产生的余热,高中温用于生产工艺,低温热风回收产生蒸汽,例如:120万吨/年球团生产线(小时产量按151t/h),进入竖冷窑第三段时,球团矿平均温度550~600℃,进行热工计算,可产生热废气风量~18万Nm3/h,风温350~380℃,可配套3200~3500KW机组,15.8~19t/h蒸汽产量,相当于3000千瓦时发电量。以上回收利用的热量,占球团显热的90%以上,热回收利用率达90%。

图1 链篦机-回转窑-环冷机热工流程示意图

图2 链篦机-回转窑-竖冷窑热工流程示意图

3.3 链篦机-回转窑-竖冷窑工艺余热价值及效益预期

以球团小时产量为151t,球团矿排出温度约为100~120℃为计算条件,三段室产生的350~380℃热风量约180000Nm3/h,可配套锅炉的产生中低温蒸汽量为:

蒸汽压力PN1.6MPa(绝压),t=330℃,蒸汽的量为:15.8~19t/h,平均17.5t/h,吨矿回收热量折算为标煤:1.16kgcel/t。

余热回收经济价值:按球团生产线年工作时间330天计算,每年可生产13.86万t蒸汽,若按照蒸汽价值每吨120元计算(不同区域价格有差异),即每年可产生直接效益约为:1663.2万元,平均每吨球团矿降成本13.86元。若采用环冷机则该部分收益为零。

此外,除余热利用产生的直接经济效益外,竖冷窑在环保以及冷却方面的效益同样十分显著。由于无漏风,工作环境大幅提升,占地面积较小节约用地,降低企业建设投资及生产运行成本。

4 结论

1)球团竖冷窑工艺占地面积小、漏风率低、作业率高、可靠性强、具有很好的环保效果,在大幅度降低烟尘排放量的同时,还可以高效利用球团矿的余热,该技术有着明显的经济效益及社会效益,发展前景良好。

2)采用竖冷窑技术可使链篦机-回转窑工序能耗下降~1.16kgcel/t,每吨球团矿降成本约13.86元,总工序能耗接近带式焙烧机水平。

3)由于球团强度高、均匀性好、流动性强、透气性好,球团矿采用竖冷窑技术冷却效果比烧结矿更为成熟。