气田采出水中凝析油回收节能降耗对策及效果评价

高小键 姚政 马彦财 张荣耀 李峰 张文程 薛宁 寇明耀 张衍梅

(长庆油田分公司第二采气厂)

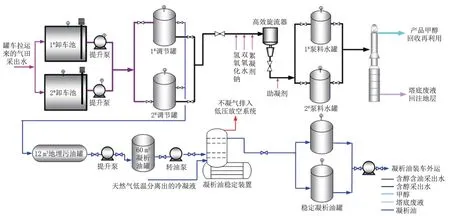

1 气田采出水处理及其凝析油回收工艺

榆林天然气处理厂气田采出水处理系统,主要负责榆林南区和神木气田拉运的含醇含油采出水处理任务。主要工艺为:含醇含油采出水进入卸车池,经提升泵转至调节罐,自然沉降后实现油水分离。分离后的凝析油进入12 m3地埋污油罐,经提升泵转至中间小凝析油罐,再经转油泵转至凝析油稳定装置后进入产品凝析油罐。含醇采出水经加药预处理,进入原料罐絮凝沉降,产生的原料水加热后进入常压精馏塔处理,提纯的甲醇产品拉运至集气站回收再利用,处理合格的塔底废液回注地层。榆林处理厂采出水处理及凝析油回收工艺流程[1]见图1。

图1 榆林处理厂采出水处理及凝析油回收工艺流程

2 凝析油回收工艺系统的设计要求及运行现状

榆林处理厂稳定凝析油回收工艺系统建成于2005 年,主要用于回收采出水中沉降分离出的凝析油和天然气低温分离出冷凝液中的凝析油。两种原料混合后进入凝析油稳定装置,闪蒸出的不凝气进入低压放空系统,分离出的污水排入污水系统,液态稳定凝析油经冷却后排入稳定凝析油储罐。该系统要求处理后的凝析油达到1#轻烃标准[2],55 ℃时饱和蒸气压小于或等于74 kPa。目前榆林处理厂采出水中凝析油主要依靠油水密度差实现自然沉降分离,沉降时间长达12 h。对分离出的凝析油取样分析发现,其含水率很低(0.5%),在38~55 ℃时,油品的饱和蒸气压为23~66 kPa[3],均满足1#轻烃标准,凝析油饱和蒸气压与温度的关系数据见表1。因此,在实际运行中,采出水分离出的凝析油排入12 m3地埋污油罐,经提升泵转至中间小凝析油罐,然后由转油泵直接输送至稳定凝析油罐,并不需要进入凝析油稳定装置进行二次加工[4-5]。

表1 凝析油饱和蒸气压与温度的关系数据

2.1 存在问题

目前榆林处理厂采出水中凝析油回收主要存在以下问题:

1)调节罐分离出的凝析油需经12 m3地埋污油罐、中间小凝析油罐和凝析油稳定装置后,才进入稳定凝析油罐储存外运。中间储运设施对凝析油的品质无实质性的影响,而凝析油稳定装置对油品的饱和蒸气压提升作用已不再明显,则该收油工序中间设施已无运行的必要性,为冗余设施。

2) 原收油工序需运行2 台机泵,提升泵功率为4 kW,转油泵功率为7.5 kW。该系统正常运行时, 收油速度为2 m3/h, 凝析油回收能耗为5.75 kWh/m3。由此可知,该收油工序能耗较高,已不再适应当下气田的发展需求。

3)中间12 m3地埋污油罐为临时储运设施,调节罐排油口高3.2 m。排油作业时,由于静液柱压力较高,导致凝析油流速较快,极易造成地埋污油罐溢罐。此外,中间提升泵为下浸式离心泵,涡轮下浸深度达1.5 m。当介质中含有固体杂质时,极易造成提升泵暴死的故障,引起泵体发烫,存在很高的安全风险。

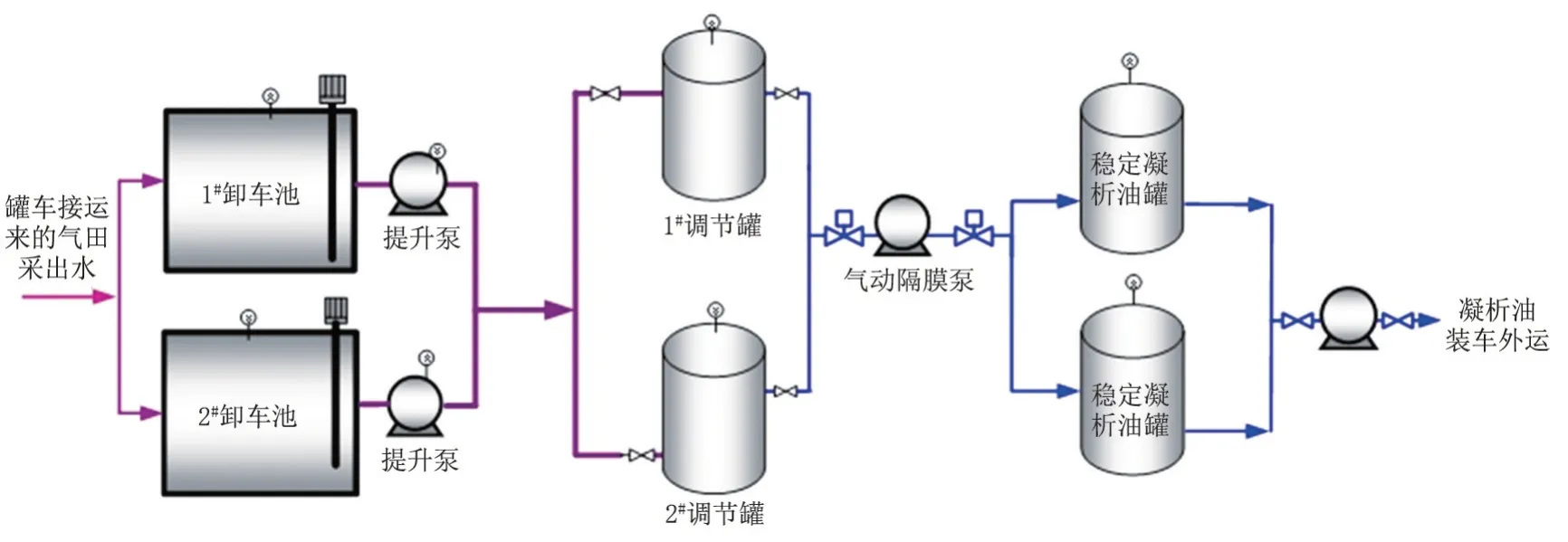

4) 员工劳动强度大。原工序收油作业时,需1 名员工现场频繁开关中间环节控制阀门和多次启停提升泵及转油泵;同时,需1 名员工远程实时监控地埋污油罐液位。原采出水中凝析油回收工艺流程见图2。

2.2 解决思路

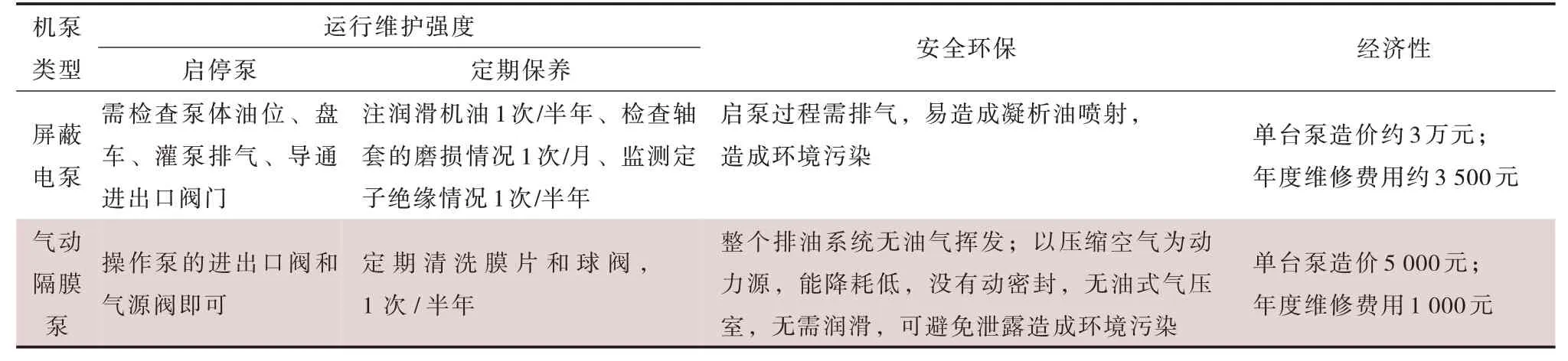

鉴于榆林处理厂采出水中凝析油回收工艺系统存在上述问题,通过对其他具有凝析油回收工艺系统的场站调研后,提出了如下优化方案:废弃凝析油回收中间繁冗工序,从调节罐至稳定凝析油罐敷设1 条φ40 排油管线,设置管道增压泵1 台,用于提升输送介质静压,优化后榆林处理厂采出水中凝析油回收工艺流程见图3。为此,选择什么类型机泵成为此次工艺优化的关键之处。由于输送介质为凝析油,具有易燃易爆的特性[6],初步考虑在气动隔膜泵和屏蔽电泵之间进行选择[7]。其运行维护强度、安全环保和经济性的对比分析见表2。

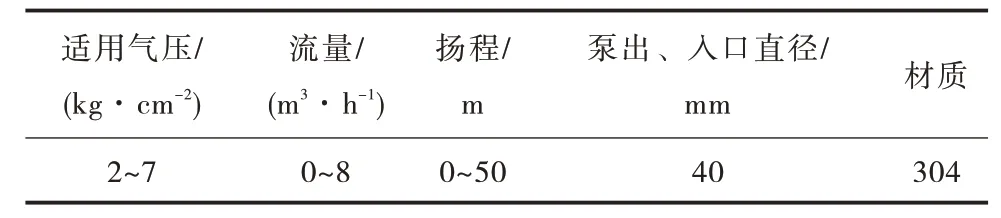

气动隔膜泵较屏蔽电泵具有更高的实用性,因此,选择QBK-40L 型气动隔膜泵[1]为中间增压泵,QBK-40L 型气动隔膜泵参数见表3;同时,在泵的进出口安装电动球阀以及气源阀,采用电磁阀控制,实现远程启停泵,这样可以进一步降低岗位员工的劳动强度[8]。

图2 原采出水中凝析油回收工艺流程

图3 优化后榆林处理厂采出水中凝析油回收工艺流程

表2 屏蔽电泵与气动隔膜泵的运行维护强度、安全环保和经济性的对比分析

表3 QBK-40L 型气动隔膜泵参数

3 现场实施及效果评价

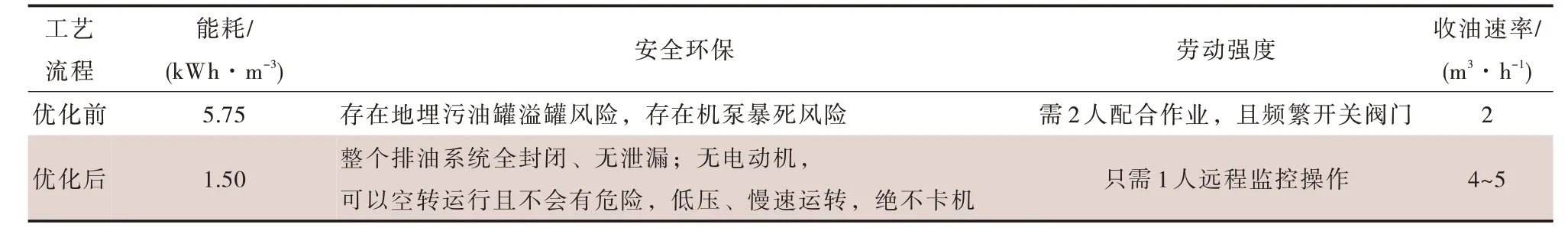

根据上述综合分析,对榆林处理厂采出水中凝析油回收工艺流程进行了优化改造,选择优化后1 个月内运行情况进行效果评价。经统计可知,优化后收油流程单位能耗更小、收油速率更快、安全环保更高,且大幅度降低了员工劳动强度,凝析油回收工艺流程优化前后的对比分析见表4。

由表4 可知,此次对榆林处理厂采出水中凝析油回收工艺流程进行优化改造,不仅精简工序、降低员工劳动强度和收油能耗,而且提升了采出水系统运行的安全性,通过优化后榆林天然气处理厂采出水中凝析油回收系统运行情况可知,原工序收油能耗为2.875 元/m3,优化后能耗为0.75 元/m3,榆林处理厂每年凝析油回收量约为5 000 m3,那么可节约费用为10 500 元/a[9]。

4 结论与认识

1)通过对榆林天然气处理厂调节罐自然沉降分离出的凝析油饱和蒸汽压跟踪分析可知,在38~55 ℃时,凝析油饱和蒸气压为23~66 kPa,满足55 ℃时凝析油饱和蒸气压小于或等于74 kPa 的设计要求,为凝析油回收工艺流程优化提供了理论基础[10]。

2)通过运行维护强度、安全环保和经济性三方面对比分析可知,屏蔽电泵单台造价3 万元,年度维护费用0.35万元;气动隔膜泵单台造价0.5万元,年度维护费用0.1 万元,因此选用气动隔膜泵。

3)根据优化后榆林天然气处理厂采出水中凝析油回收系统可节约费用10 500 元/a,因此此次工艺优化不但精简工序降低员工劳动强度和收油能耗,而且提升了采出水系统运行的安全性。

表4 凝析油回收工艺流程优化前后的对比分析