机器人冲压自动化生产线构成研究

黄建兰

(重庆市农业学校, 重庆 401329)

0 引言

近年来,汽车需求不断攀升,与之相关的汽车制造业快速崛起,作为提高汽车生产效率的关键技术,冲压自动化也处于高速发展时期。目前自动化生产线有三种,包括机械手型、机器人型以及多工位压力机型。其中机器人型生产线,由于具有更高的柔性和更好的模具通过性,且满足生产率高、安全性佳、能耗少等特点,目前已成为冲压自动化生产线的发展趋势[1-3]。

目前,国外关于机器人冲压自动化生产线发展成熟,已形成巨大的制造产业,市场容量高达1000亿美元,譬如瑞典的ABB公司、德国的BOSCH公司、美国GE公司等[4-5]。我国机器人冲压自动化生产线起步慢,但发展迅速,2009年,济南二机床集团研制了“全自动快速柔性冲压生产线”已达到国际先进水平[6]。但目前机器人冲压线常用的是普通(六轴)机器人冲压线[7]。七轴机器人冲压线[8]由于,具有更快运输速度,更容易实现同向输送各零件,生产节拍可以达到8~10次/min,已成为冲压自动化生产线的首选。本文主要对七轴机器人冲压自动化生产线的构成进行研究,并以某国内某轿车有限公司为例,对各构成的具体应用进行研究,以期为相关人员进行研究提供借鉴。

1 机器人冲压线自动化生产线构成分析

1.1 构成概述

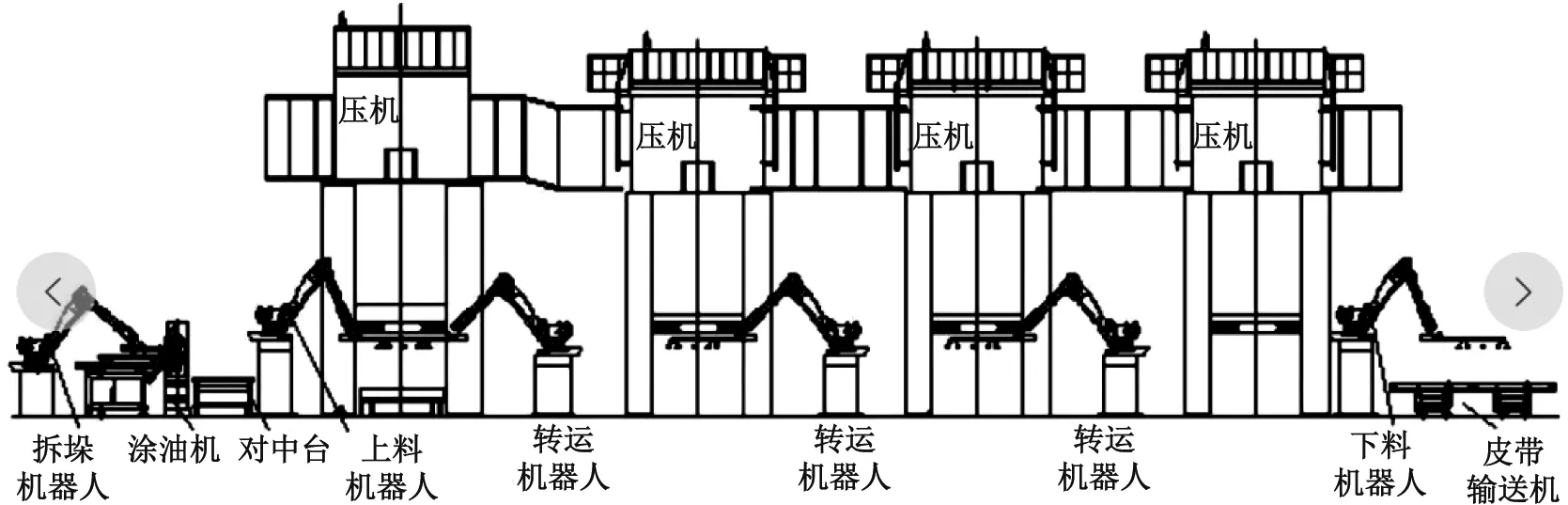

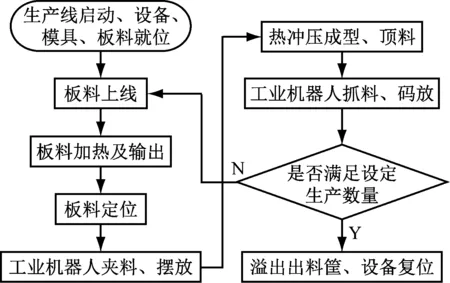

七轴机器人冲压自动化生产线是在普通机器人冲压自动化生产线基础上,在末端添加直线七轴实现的。具体运行工艺,如图1所示。

图1 机器人冲压线自动化生产线工艺

垛料放置在拆垛小车上,由拆垛机器人实现垛料的拆垛与运输,运输过程中对涂料进行涂油、对中,然后由上料机器人上料,下料机器人取料取料,线尾机器人进行垛料取料和放料,然后经皮带机传输,形成人工码垛,依次循环,完成冲压自动化生产。

依照机器人冲压线自动化生产线工艺流程,可知,其构成涉及到以下系统:控制系统、拆垛系统、上料系统、下料系统、对中台、线尾传输系统、涂油机、清洗机和冲压机器人等。其中,与其他工业机器人比较,冲压机器人[9]具有较强的负载承受力,较快的启动/制动频率等特点。因此,冲压机器人的选择电机功率大、减速机规格增强,手臂增加,安全结构采用棚架式安装模式。现今全球知名的冲压机器人生产地包括德国、日本、瑞典等。以瑞典的ABB工业机器人为例,其已在我国自动化生产线中占主要地位。此外,机器人冲压自动化生产线的核心为安全防护系统以及控制系统、拆垛系统,下面进行重点研究。

1.2 拆垛系统

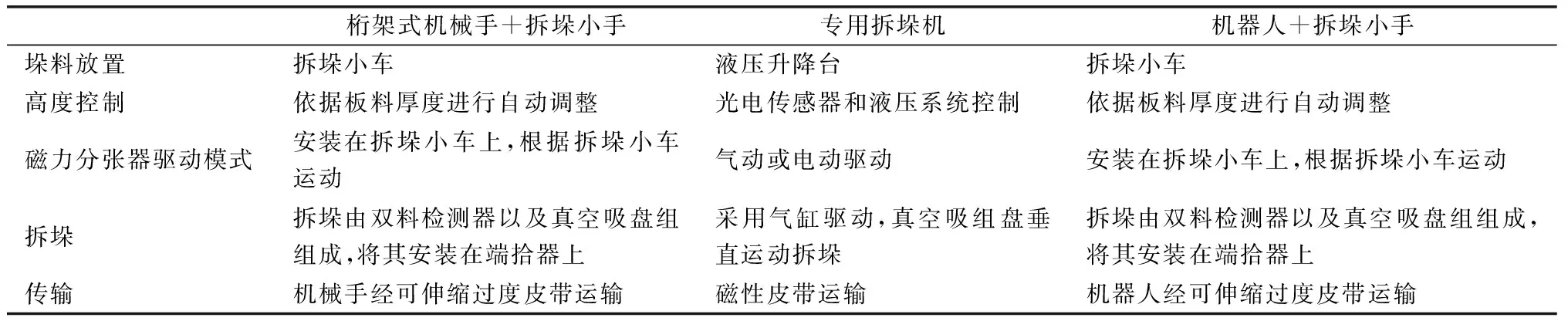

拆垛系统主要基于冲压机器人,完成料片的吸取、输送与双料检测。一般来讲由两台轨道移动式上料小车,其中每台小车都装载有磁力分张器,装载数量有4~8台不等。此外拆垛系统还包括上料机器人、涂油机、清洗机以及对中台等装置,包括皮带输送机。板料装载到上料小车上后进行小车移动,直至到拆垛位置,拆垛机器人工作,然后小车移动直至拆垛位置,拆垛机器人作用,吸取料片,经皮带输送,依次经过清洗机清晰、涂油机润滑、对中台对准,完成冲压之前的准备工作。目前常用的拆垛系统包括三种,即:桁架式机械手和拆垛小手组合、机器人和拆垛小手组合,以及专用拆垛机。具体结构特点,如表1所示。

表1 常用拆垛系统的结构特点

1.3 控制系统

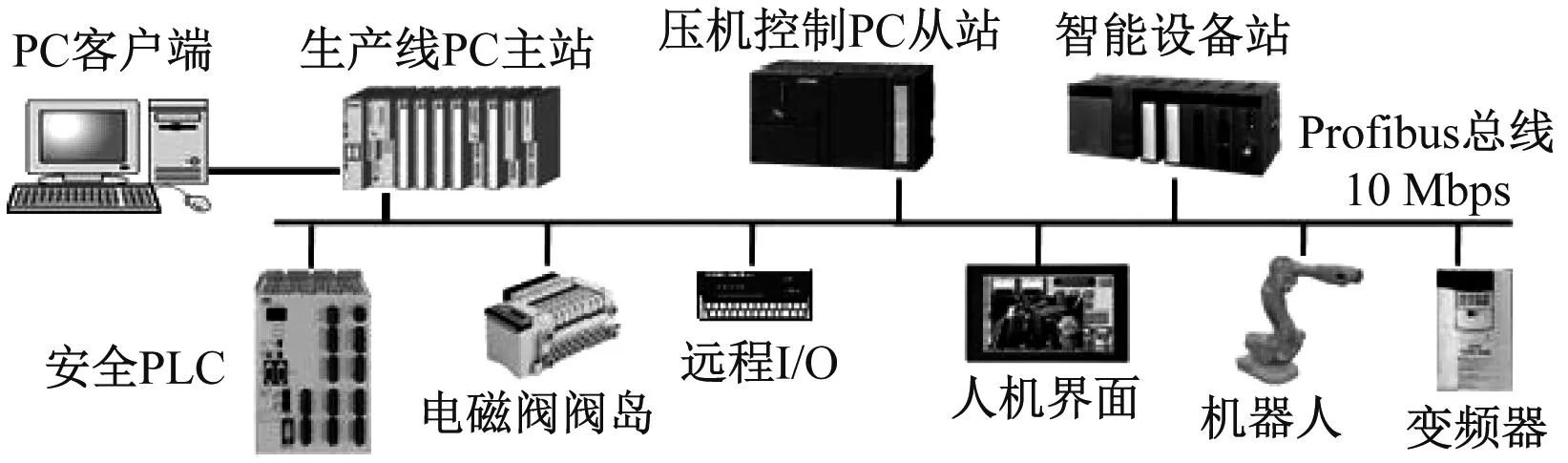

控制系统是机器人冲压自动化生产线的中心环节,其有效性以及可靠性直接影响冲压效果。控制系统目的是对生产线相关的系统,譬如线尾输送系统、上料系统、下料系统、对中台系统等进行统一管控、监督。因此,控制系统需要对多种系统进行集成,譬如拆垛装置、压力机装置、传输带、对中台装置、安全防护装置、大屏幕显示等。控制系统目前常采用以太网和工业现场总线组成的过程控制级和过程监控级二级网络系统。涉及到物理层、数据层和人机交互平台。

数据层作用是完成数据处理和传输,目前常用Profibus 现场总线技术[10]实现数据传输。物理层作用是进行数据采集和处理,涉及的设备包括控制站、操作台、现场控制层以及数据转换接口等,现场控制设备常选择PLC。人机交互平台是直接操作界面,需要满足整洁、方便、易操作、功能齐全等。

关于具体的控制系统方案,目前涉及单层网络结构和双层网络结构。单层网络结构图,如图2所示。

图2 单层网络结构

生产线PLC为主站,压机PLC、人机界面、安全PLC等经Profibus总线组网连接,进行自动控制。这种结构模式成本低,但可靠性与柔性相对比较差。

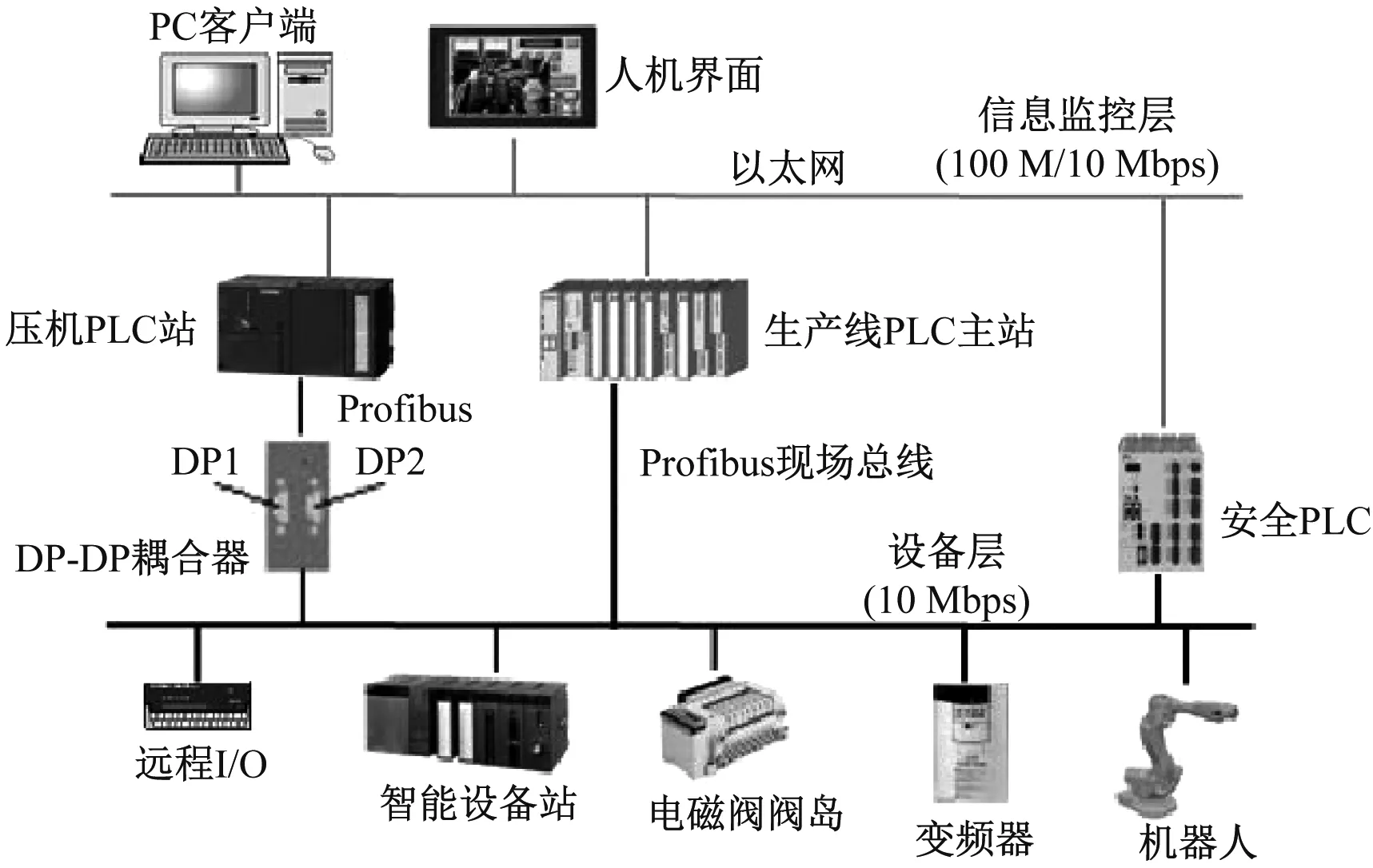

双层网络结,如图3所示。

图3 双层网络系统

压力PLC和人机界面从Profibus总线中独立,压力PLC通过耦合器与生产线PLC进行信息互连。这种网络结构稳定可靠,且具有较高的柔性,但成本高。目前机器人冲压自动化生产线常选择这种网络结构控制方案。

1.4 安全防护系统

安全防护系统作为冲压自动化生产线关键,其目的是用于保证生产线安全。需要满足以下条件:物理层采用安全栅保证生产线安全;软硬件采用互锁功能的冗余结构,保证系统安全;以声光形式进行报警提升;冲压、上料以及下料等环节设置启动开关和急停按钮。通过这些系统结构,实现隐患提前预知,故障及时处理等功能。

安全防护系统的具体组成包括:(1) 安全门,是实现真个冲压自动化生产线的防护,工作人员只能从安全门进入,安全门设有安全锁装置和停止信号连锁装置,一旦检测到相关信号,设备停止运行;(2) 安全光幕,压机保护,避免工作人员进入压机后压机产生意外动作;(3) 换膜区、安全防护栏空缺位置,安装光电开关,防止人员从此进入。

2 机器人冲压自动化生产线应用研究

2.1 工程概述

本文将以国内某轿车有限公司,进行应用研究。该轿车有限公司采用的机器人冲压线自动化生产线中,冲压机器人型号为ABB IRB,控制系统为Profibus总线连接的双层网络结构,控制器为S7-416-2DP型PLC。安全防护系统控制器为PILZ PSS3 000,实时控制安全区域。由4台2 500 t闭式四点伺服压力机、2台1 000 t曲柄压力机。具体生产工艺流程图,如图4所示。

图4 本工程冲压自动化生产线工艺流程

2.2 总体布局

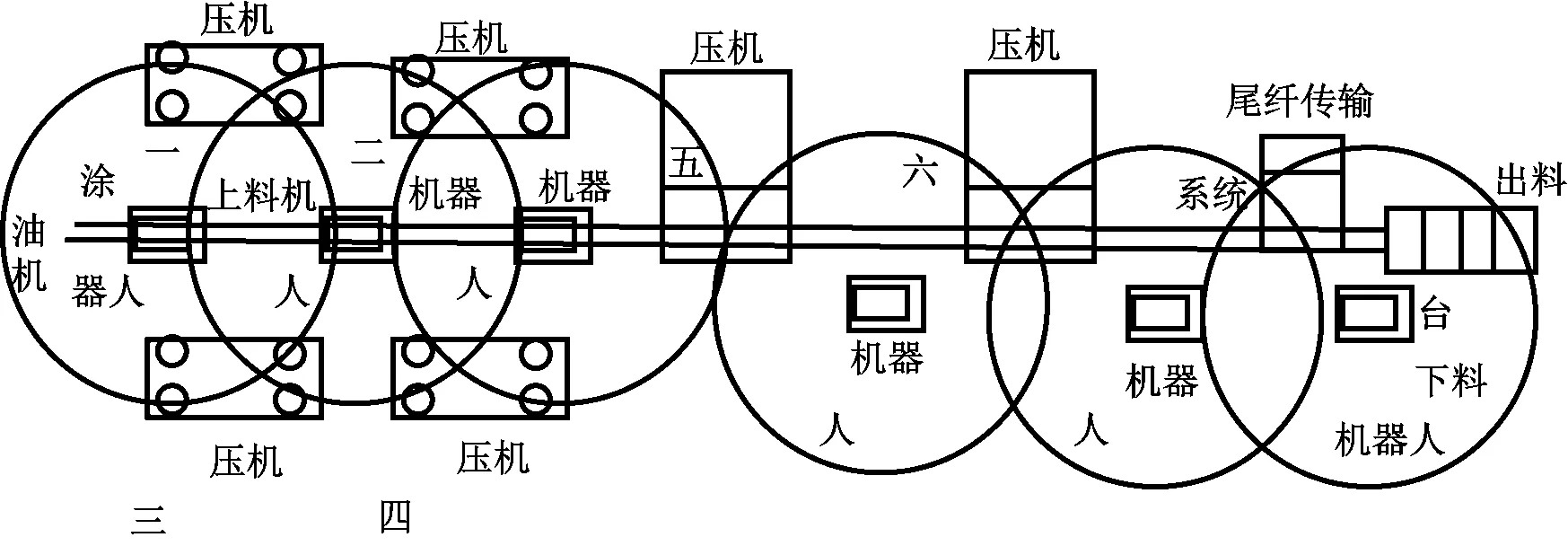

本工程综合考虑了生产线工艺流程、设备布局、多种产品加工需求,设计生产线总体布局示意图,如图5所示。

图5 机器人冲压自动化生产线总体布局图

机器人冲压自动化生产线组成包括冲压机、工业机器人、机器人横梁、加热炉、控制系统、安全防护系统、拆垛系统、上料系统、下料系统、对中台、线尾传输系统、涂油机、清洗机等组成。其中,本工程工业机器人采用的是七轴机器人ABB IRB,负载3 Kg,工作半径为580 mm,重复定位精度为0.01 mm。机器人末端包括柔性Crossbar。

2.3 仿真分析

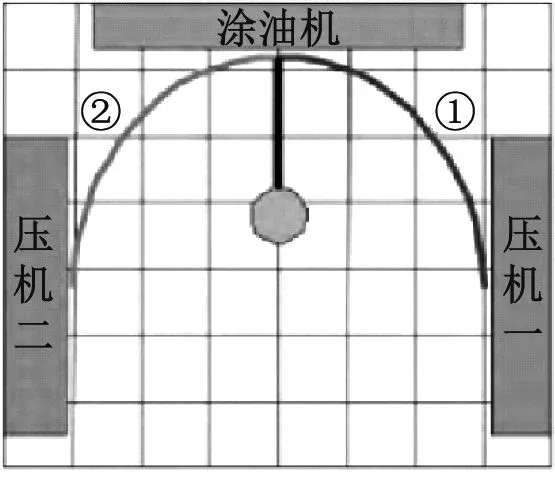

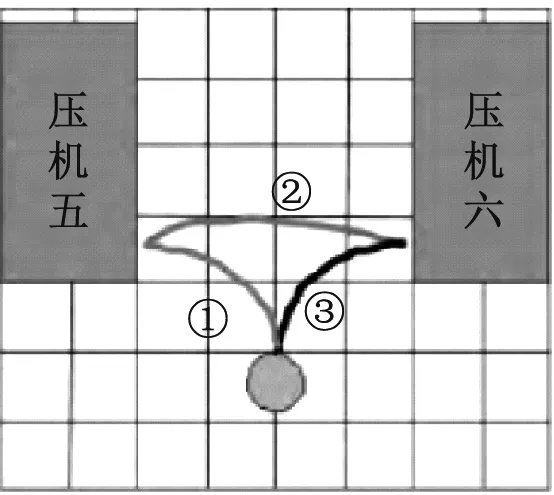

采用RobotStudio仿真软件,对端拾器三维模型和SolidWork软件设计的上下料平台进行处理,通过离散变成程序,模拟冲压自动化生产线的运动轨迹。冲压机器人自动化生产线的路径轨迹图,如图6所示。

(a) (b) (c)

(d) (e) (f)

运动轨迹规划为:上料机器人上料,机器人二经路径①获得压机一物料,通过路径②传送至压机三,通过路径③获得压机二的物料,并通过路径④送至压机四,然后沿路径⑤返回原点,重新开始下次上下料。仿真结果表明显示:七轴机器人能够根据运动轨迹精准取料和放料,机器人运动效果良好。

3 总结

机器人冲压自动化生产线能够减少劳动强度,确保生产安全,降低能耗,缩减成本。

(1) 本文在七轴机器人冲压自动化生产线基础上,分析其构成,并对拆垛系统、控制系统和安全防护系统进行重点研究。为七轴机器人冲压自动化生产线的研究提供参考。

(2) 采用ABB七轴冲压机器人,利用双层网络的控制系统的轿车有限公司的机器人冲压线自动化生产线,其运行轨迹可以精准按照设定进行。

——媒体中台建设的特点和误区