圆弧齿线圆柱齿轮加工机床运动链设计与误差分析

田凤桢,侯 力,谢 超,赵 斐

(四川大学制造科学与工程学院,四川 成都 610065)

1 引言

作为机械传动的重要组成部分,齿轮传动的研究主要集中在传动性能、使用寿命、结构等方面的优化和提高上,其中,具体要做的工作有齿轮的形制、齿轮的材料、新的传动形式等[1]。圆弧齿线圆柱齿轮(CATT)是通过构建具有不同于传统齿线的齿轮,突破性地实现齿轮的高性能,如图1 所示。该齿轮中参与啮合的齿的两齿面分别为凹齿面和凸齿面,齿轮齿线为圆弧线,中截面上齿的齿廓曲线为渐开线,除中截面之外的截面的齿廓线为变双曲线。正是由于该齿轮在齿线方向为圆弧,其在提高啮合平稳性、承载能力、疲劳强度[2-4]等方面有望与传统齿轮相比都更有优势。

现在采用数控机床加工复杂曲面的方法加工该齿轮,加工效率低、成本高,难以实现大规模生产,限制了CATT 的研究与应用,因此CATT 专用机床的研制就显得尤为关键。对于机床设计,文献[5]研究了五轴数控机床的所有理论运动链,提出了分类标准与每一类的优缺点,总结出了机床设计准则;文献[6]提出了一种描述数控机床运动链的通用运动模型,为五轴数控机床的运动配置提供了设计方法;文献[7-8]从测量仪器和测量方法的角度总结了数控机床几何误差、热误差和力误差的研究现状,讨论了数控机床误差测量的研究趋势;文献[9]基于多体动力学建立数控机床的通用空间误差模型,同时提出了辨识机床关键误差的方法。基于以上资料,设计出CATT 加工机床的运动链并进行误差分析,可以为机床的后续设计奠定基础。

图1 圆弧齿线圆柱齿轮Fig.1 CATT

2 CATT 加工机床设计

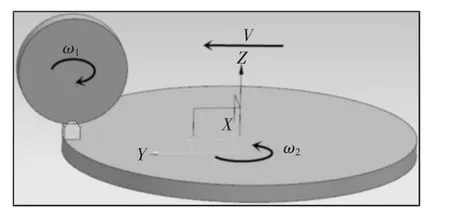

CATT 的加工原理,如图2 所示。大刀盘绕主轴高速旋转,刀具安装在大刀盘上随刀盘高速切削齿坯,齿坯绕自身轴旋转,转速为ω1,同时刀盘作靠近齿坯的水平运动,水平速度为V,两者关系为:

式中:r—齿轮分度圆半径。

图2 CATT 加工原理Fig.2 Processing of CATT

由于在实际加工过程中,除了切削运动外,还需要对刀和退刀运动,因此机床需要实现的运动分为以下两大类:

①定位运动,X-axis、Y-axis、Z-axis 三个方向的水平运动、分度运动(B)。

②切削运动,刀盘的高速旋转ω2(C)、展成运动中齿坯的旋转ω1与齿坯和刀盘的相对运动V(X)。

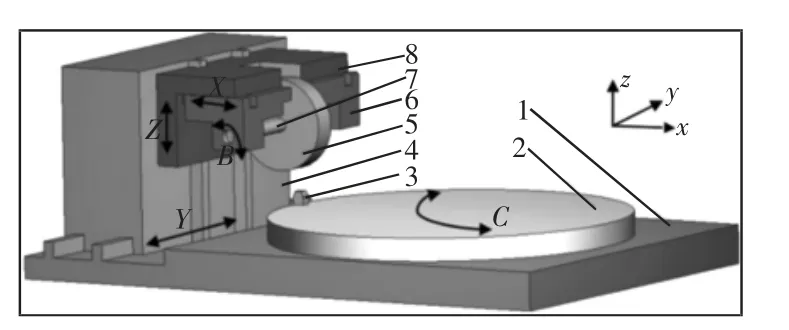

根据以上运动分析,设计出CATT 加工机床模型,如图3 所示。

图3 CATT 加工机床模型Fig.3 Model of Machine Tools of CATT

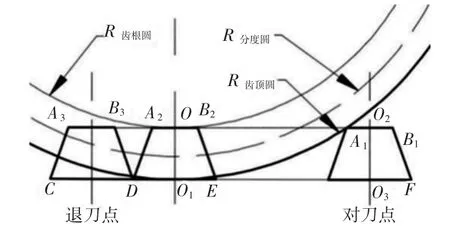

3 机床传动链综合误差分析

为了方便机床的精度建模,根据多体动力学理论,将图3 所示机床的各个部件划分为相应的“体”,分别在每个“体”上建立坐标系,再由各个“体”之间的运动关系得到该机床的运动链,如图4 所示。

图4 机床运动链Fig.4 Kinematic Chain of Machine Tools

其中:M-CS、T-CS、W-CS 分别固定联接在机床床身、加工刀具以及齿坯上,X-CS、Y-CS、Z-CS 分别代表机床的三个直线运动部件,B-CS 代表齿坯分度运动的部件,S-CS 代表机床的主轴部件。表示部件m 相对于部件n 的齐次坐标变换矩阵。

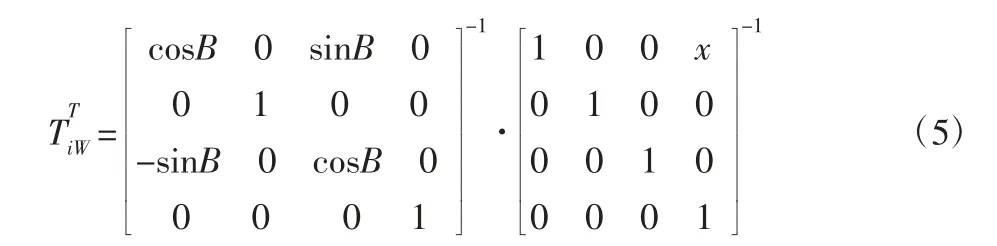

3.1 机床理论变换矩阵

TP 表示刀具上一加工点,经过机床传动链T-CS→S-CS→MCS→Y-CS→Z-CS→X-CS→B-CS→W-CS 的理论变换矩阵,可以得到该刀具加工点在齿坯固接坐标系W-CS 上的表达,即:

且因切削加工时,Z-CS 和Y-CS 的位移为零;刀具固定在机床主轴上;高速旋转的主轴固定在Z-CS 工作台上,相对于Z-CS只有旋转运动且对旋转角度定位没有要求,故:

所以,当机床加工部件(齿坯)分别沿着X-axis 方向平移x距离,绕B-axis 旋转B 角度,刀具加工点相对于工件加工点的理论变换矩阵为:

因为B≈0,所以cosB≈1,sinB≈B,于是可以得到:

3.2 机床实际变换矩阵

同3.1 的推理过程,可得到机床的实际变换矩阵为:

X-CS 沿X-axis 平动时的几何误差:定位误差Δxx,Y-axis方向直线度误差Δyx,Z-axis 方向直线度误差Δzx,滚摆误差ɑx,颠摆误差βx,偏摆误差γx。

B-CS 绕B-axis 转动时的几何误差:X-axis 方向跳动误差ΔxB,Y-axis 方向跳动误差ΔyB,轴向窜动误差ΔzB,绕X-axis 转角误差ɑB,定位误差βB,绕Z-axis 转角误差γB。

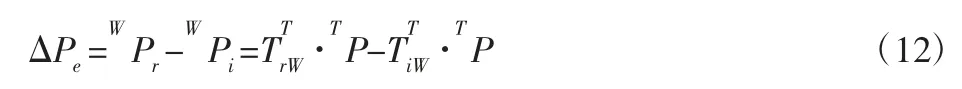

3.3 机床传动链空间误差矩阵

当TP=[0 0 0 1]T时,经过机床传动链刀具加工点的误差ΔPe的表达式为:

综合式(2)~式(13),并舍去高阶无穷小量,可以得到:

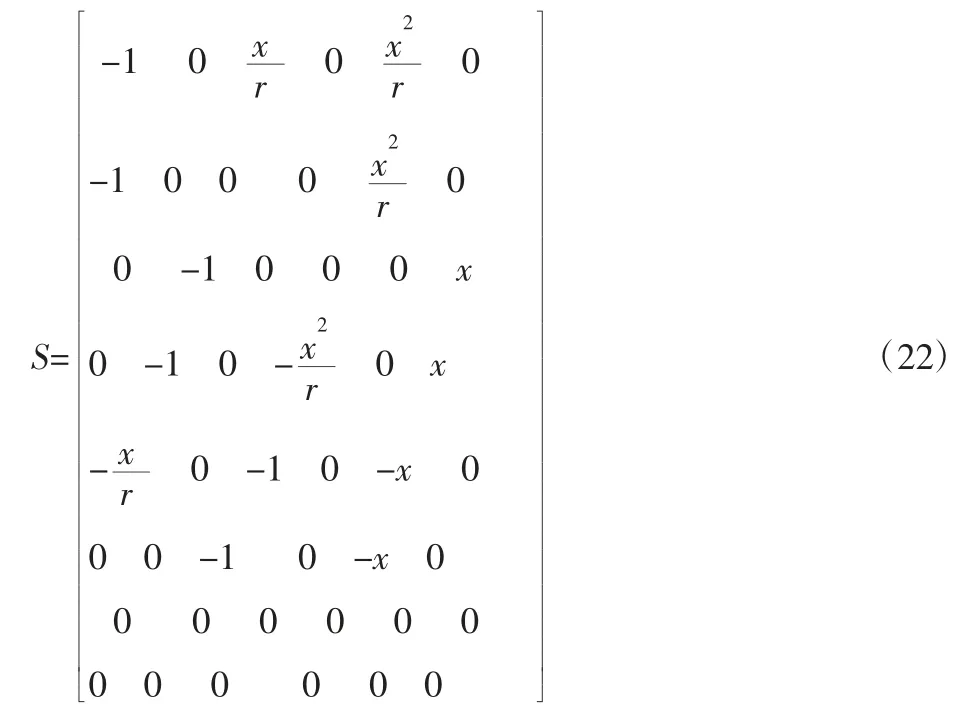

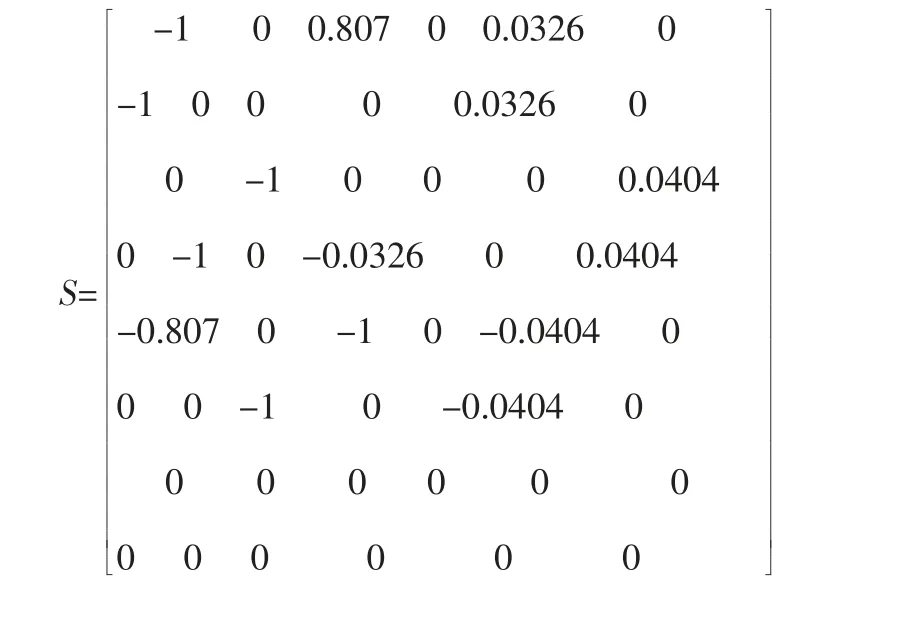

基于文献[9-10]的机床空间误差分析模型的建立过程,可以得到CATT 机床传动链的误差灵敏度矩阵为:

4 误差灵敏度影响因素分析

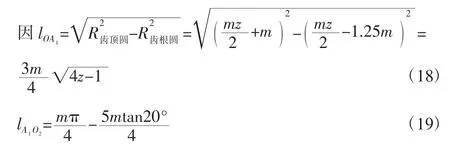

齿轮加工过程中共有多个切削周期,每个加工周期切削出一个齿槽,如图5 所示。一个加工周期从对刀点开始,在退刀点结束。设一个切削周期中X-axis 方向的切削行程为x。

图5 切削加工示意图Fig.5 Schematic Diagram of Cutting

在一个切削周期中,x 轴运动部件的运动距离为:

因x=Vt,B=ωt,r=mz/2,由式(1)得x=Br,代入式(17),可得:

综合式(21)和式(22)可知,传动链的误差灵敏度系数受齿轮的模数m 和齿数z 的影响。具体分析如下:

(1)X-axis 方向的位置误差受Δxx、Δzx、βx、ΔxB、βB的影响,其中Δzx受z 的影响,βx和βB值相等且同时受m 和z 的影响;

(2)Y-axis 方向的位置误差受Δyx、γx、ΔyB、ΔɑB、γB的影响,其中γx和γB的值相等且同时受m、z 的影响,ΔɑB也受m 和z 的影响;

(3)Z-axis 方向的位置误差受Δxx、Δzx、βx、ΔzB、βB的影响,其中Δxx受z 的影响,βx和βB值相等且同时受m 和z 的影响。

5 实例分析

由第4 节可知,当m=4,z=25 时,加工出一个齿槽的过程中,水平切削进给距离为404mm,绕B 轴的旋转角度为0.807,即x=0.0404,B=0.807,Bx=0.0326,代入式(17)中,有:

归一化处理后,机床在X-axis、Y-axis、Z-axis 方向的空间位置误差灵敏度分布,如图6 所示。由图6(a)可知,机床在X-axis方向的位置误差ΔPx受Δxx、Δzx、βx、ΔxB、βB这5 项误差的影响,其中Δxx、Δzx、ΔxB这3 项的灵敏度系数较大,占总误差的97.7%,因此这3 项需要重点控制。同理,机床在Y-axis 方向的位置误差ΔPy受Δyx、γx、ΔyB、ΔɑB、γB的影响,系数较大的2 项Δyx和ΔyB的占比为94.6%,故这2 项需要重点控制;机床在Z-axis 方向的位置误差ΔPz受Δxx、Δzx、βx、ΔzB、βB的影响,系数较大的3 项Δxx、Δzx、ΔzB的占比为97.2%,故这3 项需要重点控制。

综上所述,机床传动链的误差主要是由机床的x 轴运动部件、分度机构的B 轴转动部件影响,其中x 轴运动部件的定位误差和直线度误差、B 轴转动部件的跳动误差和轴向窜动误差对总的空间误差的影响最大。

图6 机床各误差分量的归一化灵敏度系数Fig.6 Normalized Sensitivity Coefficient of the Error Components of the Machine Tool

6 结论

(1)分析CATT 的加工原理,设计出CATT 加工机床的三维数字化模型。基于多体动力学理论,综合考虑机床各个部件的几何误差,建立CATT 加工机床运动链的误差分析模型,得到误差灵敏度系数的计算矩阵,并分析了各个误差的影响因素。

(2)以一典型加工件为例对CATT 加工机床进行误差分析,得出x 轴运动部件的定位误差和直线度误差、B 轴转动部件的跳动误差和轴向窜动误差对总的空间误差的影响最大,即这几项为影响机床加工精度的关键误差,从而为CATT 加工机床的设计提供了重要依据。