提高铅电解回收率生产实践

吴嘉菲,彭 涛,王光忠

(河南豫光金铅股份有限公司,河南济源 459000)

随着铅冶炼企业增多,行业间竞争愈发激烈,利润空间越来越小,因此提高铅电解回收率,增加利润率,成为各个冶炼企业急需解决的问题。

铅阳极泥既是铅电解段的产品,也是金银冶炼段的原料。河南豫光金铅股份有限公司将降低铅电解阳极泥含铅、含水量,提高铅电解回收率作为企业增效的重要途径。经过技术研究和优化改造,目前铅电解阳极泥含铅、含水均有明显降低[1~3]。

1 现状及存在问题

河南豫光金铅股份有限公司精炼厂四车间2018年1月~2019年3月期间,实际生产阳极泥平均含铅量为16%,平均含水量为30%。阳极泥含铅越高,铅的回收率也就越低,直接造成效益损失。同时,物料的重复处理也增加了后期冶炼费用,加大后续阳极泥提炼工艺难度。阳极泥含水过高造成后续阳极泥精炼的贵铅炉喷炉,影响贵铅炉的正常生产使用,增加后续工艺难度。

铅电解阳极泥产出及洗涤工艺流程如图1所示[4]。

图1 铅电解阳极泥生产洗涤流程图

2 技术研究与管理优化

2.1 物料性质

高杂质粗铅电解产生阳极泥含铅在8%~20%之间,铅在阳极泥中可能的存在形式见表1[1,2]。

表1 铅在阳极泥中的存在形式及含量占比 %

2.2 降低电解阳极泥中含铅量的工艺研究

1.根据粗铅情况适当调整电解液中酸含量。由表1可以看出,阳极泥中铅主要以硅酸铅(PbSiO3)形式存在,占比将近一半。PbSiO3主要是由PbSiF6水解所得,水解反应平衡式如下:

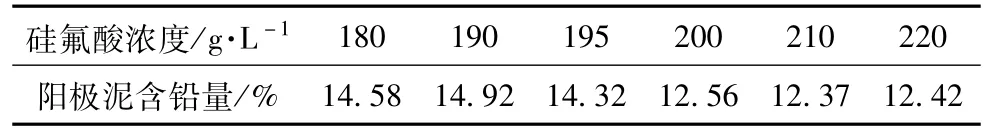

由上式可知:H+浓度可以抑制水解反应的发生。电解液中硅氟酸浓度一般为180~200 g/L,当粗铅中含As、Sb、Bi等杂质较高时,电解产生的阳极泥厚度会增加,泥层内部H+浓度降低,PbSiF6更容易发生水解,生成PbSiO3沉淀阳极泥中,致使阳极泥含铅增多,因此,当粗铅含杂质较多时,适当增加电解液中硅氟酸浓度,有助于降低阳极泥中铅含量。当粗铅含杂质较高时,经过多次现场试验,得出不同硅氟酸浓度对阳极泥含铅量的影响见表2。

表2 电解液中硅氟酸浓度对阳极泥含铅量的影响

由表2可以看出,当粗铅杂质较高时,适当增加电解液中的硅氟酸浓度为200~220 g/L,利于降低阳极泥中含铅量。

2.搅拌罐中阳极泥浆化时间的选择。阳极泥洗涤前,将铅电解阳极泥导入浆化搅拌罐中,此时阳极泥为阳极残极洗刷后的阳极泥与洗涤液的混合液,成分不均匀。经过一段时间搅拌浆化,阳极泥泥中可溶性铅充分浸出至液中,待压滤后,同滤液共同进入电解液循环系统,促进铅的回收。其它变量条件保持不变的情况下,对 10 min、20 min、30 min、40 min、50 min、60 min六种不同浆化时间,各进行5组现场试验,得出浆化时间对阳极泥含铅量的影响见表3。

表3 搅拌浆化时间对阳极泥含铅量的影响

根据表3可以看出,当浆化时间在40 min之前时,随着时间增加,最终产出的阳极泥含铅量逐渐降低,当浆化时间超过40 min之后,产出阳极泥含铅量趋于稳定。

从生产及设备运行经济成本考虑,最终控制阳极泥浆化时间为40 min。

3.洗涤温度的选择。根据浸出动力学可知,温度越高,加速分子运动,促进扩散作用,有利于阳极泥中可溶性铅的浸出。一般浸出温度越高,浸出速度也越快,但会达到一定的极限,由于硅氟酸不稳定,在温度超过60℃条件下易挥发或受热分解[3],因此洗涤阳极泥时铅浸出率会先随温度的升高而上升,达到临界温度时又会下降,未洗涤阳极泥液中含一定量电解液,内含部分硅氟酸(H2SiF6),当温度达到60℃时,硅氟酸受热分解,生成SiF4和HF,HF易与溶液中铅离子发生反应生产PbF2沉淀在铅阳极泥中导致阳极泥含铅升高,针对洗涤温度与阳极泥含铅的关系,进行五组试验,结果见表4。

表4 洗涤温度对阳极泥含铅的影响

由表4可以看出,随着洗涤温度的升高,阳极泥含铅量逐渐降低,当洗涤温度达到60℃时,阳极泥含铅量再次回升,因此得出,阳极泥洗涤温度控制55~58℃左右较利于降低阳极泥中含铅量。

2.3 降低阳极泥含水量的工艺研究

1.工艺改进、操作细化。洗涤过程打水量的选择,根据浸出动力学可知,浸出时间越长,阳极泥中可溶性铅浸出越彻底,阳极泥含铅越低,理论上打水越多越利于降低阳极泥中铅含量[4]。根据五组现场试验,得出洗涤过程打水量对阳极泥含水量的影响见表5。

表5 打水量对阳极泥含水的影响

根据表5试验数据可知,当打水量从零开始增加至2/3斗(该厂1斗水为3 m3)前,产出阳极泥含水量逐渐降低,当打水量控制2/3斗时,此时,滤板中阳极泥与水彻底混合均匀,洗涤充分,最终洗出阳极泥含水量达到最低。当打水量继续增加时,滤板中阳极泥含水过盛,导致产出阳极泥含水量逐步增加。

综合考虑产出阳极泥含铅、含水量,同时保证目前生产的稳定进行,控制洗涤过程打水量为2/3斗即2 m3,较利于降低阳极泥含水量。

2.吹气时间的选择。阳极泥洗涤完毕,进行压滤工作时,压缩氮气产生的气体压强会不断挤压滤饼,将其中水分挤出,目前该厂氮气吹气压力一般控制在0.5~0.7 MPa,针对吹气时间对阳极泥含水量的影响,现场进行多次试验,结果见表6。

表6 吹气时间对阳极泥含水量的影响

由表6可知,当吹气时间在30 min之前随着时间增加,产出阳极泥含水量逐渐降低,当吹气时间超过30 min以后,阳极泥含水量趋于稳定,综合考虑生产成本等因素,控制滤饼吹气时间为30 min,较利于降低阳极泥含水量。

3.规范操作。滤板打开前,先将压滤机压紧油缸微微松开,待滤布上残留的水落入存液斗中至无明水滴下时再松开滤板,开始放泥作业,以防止水直接落入产出的阳极泥中。

4.人员管理,制度落实。加强洗泥人员管理教育。每周不定期对洗泥人员工艺执行情况进行抽查,如未按照工艺要求执行,列入考核。定期开展讨论会,对洗阳极泥过程中存在的问题进行总结分析。

3 工艺改进

经过多次现场试验、取样分析对比,查阅资料并结合生产现状,对原工艺控制做了如下改进与规范:

1.高杂质粗铅电解,增加电解液硅氟酸浓度为200~220 g/L。

2.阳极泥搅拌浆化时间为40 min。

3.浆化洗涤温度控制为55~58℃。

4.洗涤打水量控制为2/3斗(2 m3)。

5.吹干滤饼吹气时间控制为30 min。

6.放泥作业前,控干滤板滤布至无明水。

从上述工艺改进实施后,2019年4~11月阳极泥含水含铅见表7。

表7 2019年4~11月豫光股份精炼厂四车间阳极泥月度平均含铅含水量 %

根据表7可知,2019年4月~11月阳极泥含铅量平均值降到12.11%,平均合格率为99.27%,含水量平均值降到22.31%,平均合格率为99.65%,效果较为显著。

4 效益分析

河南豫光金铅股份有限公司精炼厂四车间2019年平均每个月生产阳极泥80 t;活动前,调查生产现状显示,阳极泥平均含铅量16%;活动后,阳极泥含铅量平均12.11%。

当前铅价格为15 000元/t;平均每月产生效益:80×(16%-12.11%)×15 000=46 680(元),年效益为:560 160元。

精炼厂共有四个电解车间,改进后,年总效益约为:224万元。

另外,随着阳极泥含水量的降低,后续阳极泥精炼工艺难度相应降低,方便后续工艺进行。

5 结 论

阳极泥洗涤工艺改进后已实施8个月时间,效果良好。

根据粗铅杂质情况调整电解液硅氟酸成分,抑制硅酸铅沉淀形成,降低电解产出阳极泥含铅量;通过对洗涤温度、搅拌浆化时间的控制,使阳极泥中可溶性铅,充分浸出,从而降低阳极泥中铅含量,提高铅回收率,为企业节约成本。

通过细化工艺,控制阳极泥洗涤打水量、滤饼吹干时间、以及规范人员操作、强化人员管理等措施,降低了阳极泥含水量,为阳极泥后续精炼降低了难度。