一种湿式筒式磁选机磁轭的制作工艺研究

刘建强

摘 要:从理论和实际工业生产出发,对湿式筒式磁选机磁轭分别进行了展开下料、折弯制作、整体焊装等工业制作的工艺研究。不仅能减少制作工艺及制作完成后的调整工序,而且为后续装配磁极组提供了精度保障,大大降低了生产成本,减轻了劳动强度,降低了装配磁系的生产事故,从而提高了生产效率。

关键词:湿式永磁式磁筒磁选机;磁轭;折弯

中图分类号:TD457文献标识码:A文章编号:1003-5168(2020)31-0033-03

Research on the Fabrication Process of NLCT Magnetic

Yoke for External Magnetic Separator

LIU Jianqiang

(BGRIMM Technology Group,Beijing 100160)

Abstract: Based on the theory and actual industrial production, the process of the magnetic yoke of Wet drum magnetic separator was studied, such as blanking, bending, integral welding, etc. It can also reduce the production process and the adjustment process after the completion of the production, provide a guarantee for the accuracy of the follow-up assembly magnetic pole group, greatly reduce the production cost, reduce the labor intensity and reduce the production accident of the assembly magnetic system, thus improving the production efficiency.

Keywords: wet drum magnetic separator;magnetic yoke;bend

眾所周知,湿式筒式磁选机是磁选法的主要使用设备[1],作为磁选机主要部件的磁系部件,对整个分选起着至关重要的作用。随着筒式磁选机的不断大型化发展以及对其磁场强度和装配精度的要求不断提高,对磁轭的制作要求也越来越高。由此,本文主要分析湿式筒式磁选机磁轭的制作工艺。

1 原材料及设备

1.1 原材料

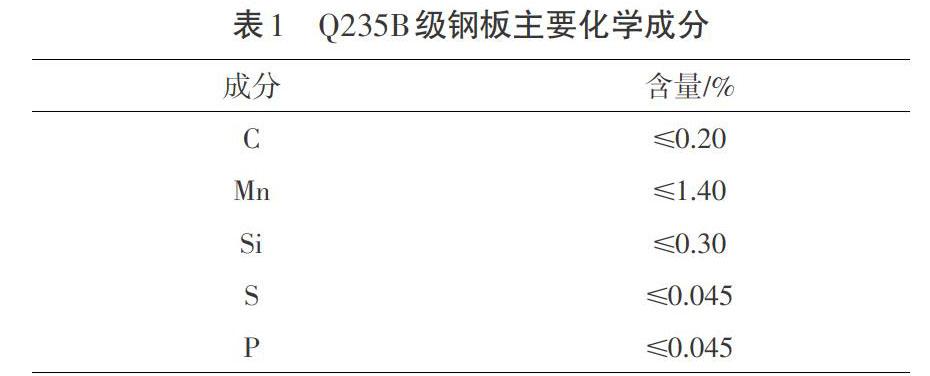

本次试制使用的主要原材料为钢板,分别为Q235B和316L钢板,其厚度分别为:[δ1]=25 mm,[δ2]=16 mm。Q235B和316L的成分及力学性能[2]见表1至表4。

上述板材经外观检测和物理检测后可知,原材料表面光洁平滑,无其他板材常规缺陷,如麻点、凹坑、锈斑等,且力学性能符合要求,厚度等参数也满足标准《碳素结构钢和低合金结构钢热轧厚钢板和钢带》(GB/T 3274—2007)。

1.2 设备

本次产品试制所投入的生产设备清单如表5所示,检测设备主要包括超声波探伤仪、磁粉探伤仪、卷尺、深度尺、平尺。

表5 主要生产设备清单

[序号 设备名称 数量 购买日期 使用情况 1 CO2气体保护焊 3 2011年5月 正常 2 数控气割机 2 2015年 正常 3 剪板机 1 — 正常 4 折弯机 1 — 正常 ]

2 磁轭的制作工艺

2.1 磁轭的下料

整个磁轭由轭板、扇板、底部支撑组件构成,磁轭长度超过3 000 mm。板材下料前,必须把钢材表面清理干净,清洗油污、去除锈蚀,并检查表面的裂纹、锈蚀等缺陷和板面的平面度。

钢板在弯曲过程中外层受到拉应力,内层受到压应力,从拉到压之间有一既不受拉力又不受压力的过渡层——中性层。因为中性层在弯曲过程中的长度和弯曲前一样,保持不变[3-4],所以中性层是计算弯曲展开长度的基准。图1为折弯展开计算图,通过公式(1)可得出展开长度。

式中,[A]为折弯后的板的一边长度;[B]为折弯后板的第一边长度;[R]为折弯的半径;[T]为板的厚度;[a]为折弯角度;[λ]为中性层到板料内侧的距离,其计算条件和公式为:

通过式(1)得出其磁轭展开后的长度,完成磁轭的下料。

扇形板的材质采用304级钢板。根据磁轭的制作要求,扇形板两面交接处倒圆角([R]=15 mm),用数控下料,切口要良好,板边需要平整,后拖量要求垂直。全部完成后验查扇形板尺寸及外观。

2.2 磁轭的制作

为了简便地完成折弯,将合格的磁轭转入机加工车间,然后按图要求进行大小凹槽的加工,将整个轭板均分成[P]等分,每边长为[E],其中根据折弯机刀口的大小,设计大凹槽的角度为[F],大凹槽底部边长为[G],板厚为[H],小凹槽的角度为[I],小凹槽的深度为[J],如图2所示,要求加工划线时从中间开始,然后朝两边进行,过程中务必要保证两边凹槽中心连线与板面垂直。其中,轭板反面和正面的大小凹槽与折弯机刀口的大小相匹配。

完成以上工序后,根据图纸尺寸在磁轭上加工磁极组的安装孔,检验合格后传到下道工序进行焊接。

2.3 轭板的折弯

为避免折弯后磁轭板[P]条边不整齐,再次调形困难,工艺要求如下。

第一,在四辊卷圆机上对不平的轭板进行校平,达到平整的要求后进行下一步操作;再次清理锈蚀物以及加工后的毛刺等,最后开始折弯。此外,第一步必须校正折弯机上模刀口的平行度,保证上模刀口的每点都均匀接触下模的刀槽。

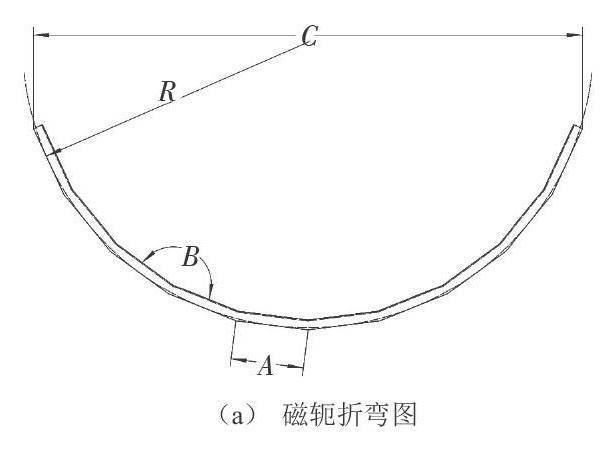

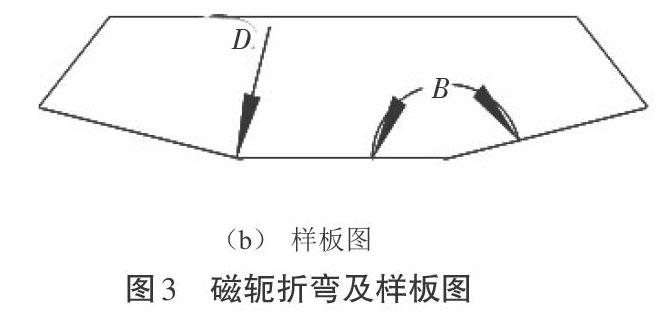

第二,轭板的折弯从中间槽的位置开始,其方向要求宽口凹槽朝外,折弯上模具刀口压在轭板处小凹槽处进行折弯,防止压偏,用磁轭角度样板检验每次压边的效果。角度样板是按照磁轭折弯后的尺寸制作而成的,如图3所示,样板边长为轭板内侧四等分,每边边长为[A];样板至少含3个角度为[B],其中A、B、D按照尺寸制作。

第三,完成中间第一块的折弯后,对一侧的其他板依次进行折弯,完成后调转轭板,再从另一侧的中心板开始,往复按照之前的折弯方法进行其他板的折弯,直到整个磁轭的折弯完成。检验轭板完成尺寸,要求轭板两端对角线差值≤3 mm,共[P]条边,每条边等长。

2.4 磁轭组焊

整个磁轭的组焊步骤如下。

第一,将装好磁轭轴座的轴吊装到扇形板上,按照图纸检查主轴轴头键槽位置,用样板调整轴的高度,保证磁轭每个磁极面磁极高都一样为[R],调整好轴的安装尺寸后用焊枪进行点固焊,焊缝长度为10~15 mm,均匀分布三段,焊脚高度为5 mm,点固焊要分布在断续焊的起点或终点,焊接位置为平焊F。完成并检验合格后转下道工序。

第二,按照图纸位置尺寸对扇形板筋板及固定角钢(机加工先钻孔)进行点固焊焊,焊缝长度尺寸为10~15 mm,焊脚高度为5 mm。

第三,按磁轭、磁轭轴座、扇形板的顺序进行满焊,如图4所示。为防止焊接变形,可将工装放置在扇板外侧400 mm处,保证上模与磁轭板各极面贴紧,从磁轭中心位置开始焊接,扇板两侧对称交错,依次从中心位置往两侧焊接,扇形板与磁轭单边焊接尺寸为50 mm,焊脚尺寸为8 mm;筋板与扇形板采用断续焊3×50 mm,焊脚尺寸为8 mm;筋板与轴座、磁轭采用连续焊,焊脚尺寸为10 mm;焊接位置为平焊F。焊缝要求外观美观,无焊渣,焊缝咬边深度≤0.5 mm,两侧咬边总长度不超过焊缝有效长度的15%(100 mm),焊缝宽度误差≤2 mm,余高≤2 mm,过渡光滑,尺寸笔直均匀,无飞溅、焊瘤等缺陷,断续焊及连续焊焊缝弯曲的,要打磨掉重新焊。

第四,焊后保证磁轭各极面尺寸,极面均匀分布,连接孔间距相同;通过样板、深度尺对磁轭两侧、中间位置按照图纸尺寸进行检查,必检尺寸如下:磁轭极面高度和磁轭机面角度与图纸一致,检验合格后转入下道工序;部分极面若有磁极高度不满足图纸尺寸要求,需要通过千斤顶、气体火焰气割等方式进行调变形。如较多极面较多位置出现磁极超高的情况,需要转机加工车间进行铣面;对于出现的部分磁极高度过低(通常易发生在磁轭轴向两端)的情况,将上模、千斤顶放置在变形区域位置,从两侧往磁轭中心方向依次对折弯处进行火焰气割,加热至呈现暗红色(800~850 ℃),同时通过液压千斤顶压磁轭工装上模或者大锤对磁轭板进行调变形,直至该区域各极面与上模贴紧,最后对加热处浇水速冷。对于部分极面出现磁极高度超高的情况,从两侧往磁轭中心方向依次对折弯处进行火焰气割,加热至呈现暗红色,用大锤进行锤击,同时用扳手调紧螺母,通过深度尺进行高度测量,直至尺寸合适位置。

3 结论

焊接变形的控制是磁轭制作的关键技术,而磁轭的焊接变形直接影响磁系的装配精度,因此焊接过程中必须严格按照AWS-D1.1M-2002美国钢结构焊接规范的要求执行。关键点如下:第一,磁轭折弯过程的角度变化而引起的长度变化的因素必须要在轭板展开长度计算中考虑进去;第二,为了避免磁轭扇板焊接时产生回弹变形,需要先用底座工装固定轭板,然后再用相应的模型样板来上下压实轭板,最終完成磁轭的组焊;第三,必须通过制定合理的制作工艺和制作合适的辅助工装来保证磁系的所有包角都一致。

综上所述,此制作工艺能很好地保证磁选机磁轭的圆度、垂直度、平行度,每步的制造工序都为下道工序提供了精确的保障,减少了不必要的返工,大大降低了制作的工艺难度,缩短了制作周期,既保证了后续装配磁极组的精度要求,又降低了生产成本、提高了生产效率。

参考文献:

[1]陈雷,史佩伟,谭达,等.超大型永磁筒式磁选机的探索性研究[J].有色金属,2006(5):32-35.

[2]刘新胜.常用金属材料手册[M].北京:机械工业出版社,2011.

[3]李娜,李青,李福欣,等.钣金件折弯工艺分析[J].农业装备与车辆工程,2014(3):70-73.

[4]商洪清.钣金折弯工艺分析[J].金属加工(热加工),2010(1):46-50.