等离子体处理对聚四氟乙烯膜粘接性能的影响

陈 千, 廖 振, 徐 明, 朱亚伟,3

(1. 苏州大学 纺织与服装工程学院, 江苏 苏州 215021; 2. 常州喜莱维纺织科技有限公司, 江苏 常州 213125; 3. 现代丝绸国家工程实验室, 江苏 苏州 215123)

聚四氟乙烯(PTFE)膜具有优异的化学惰性、热稳定性、疏水性和低表面能等特性, 被广泛用于电子、化工、纺织、环境等领域[1-2]。PTFE膜常采用PTFE粉料经高温热挤压成膜工艺制得, 但具有成型温度高、能耗大等缺点,因此,也有采用低温成型工艺制备氟乙烯乙烯基醚树脂(FEVE)膜[3], 但FEVE膜的性能较PTFE膜差。由于PTFE膜的表面能极低,且表面润湿性和粘接性差,需要通过表面改性以增强PTFE膜与其他材料的界面亲和性。采用含有羧基、羟基、磺酸基等基团的亲水材料改性可赋予PTFE膜亲水性能, 如在PTFE膜表面接枝丙烯酸[4-5], 或用聚丙烯酸与双氨基有机硅的后交联反应[6],可制备亲水性PTFE膜。

PTFE膜的改性方法有很多, 低温等离子体改性是最常用的方法。Liu等[7]认为在环境水蒸汽下产生的OH密度最高,在此条件下PTFE膜经氩气等离子体改性后, 改性膜的接触角仅为37°; 王振欣等[8]采用低温等离子体对PTFE膜进行表面亲水改性发现, PTFE膜水接触角和过氧基团浓度存在相关性; Ohkub等[9]用高温(200 ℃)热辅助空气等离子体处理PTFE膜发现, 随着空气浓度的增加, 膜表面含氧官能团逐渐消失,表面刻蚀程度下降; 王荣昌等[10]采用混合单体(甲基丙烯酸缩水甘油酯和乙二胺)对PTFE膜进行表面接枝聚合和等离子体处理, 可提高PTFE膜表面的微生物亲和性。另外,采用飞秒激光器[11]和CO2激光器[12]也是改性PTFE膜表面形貌的有效方法。

综合以上分析,本文采用低温等离子体改性PTFE膜材料, 研究不同气体等离子体处理PTFE膜表面化学成分、形态和粗糙度的变化, 探讨等离子体处理功率、时间和气体流量对PTFE膜水润湿性和与胶带剥离强度的影响。

1 实验部分

1.1 实验材料和仪器

材料: PTFE膜(宽为(30 ± 0.12) cm, 厚为(80±3) μm, 密度为2.3 g/cm3, 外观为半透明微蓝光色, 实验室自制); R4088胶带(美国3M公司);氮气、氧气和氩气(气体纯度为99.9%,苏州天平晶元气体有限公司)。

仪器: RF型低温等离子体处理仪(苏州市奥普斯等离子体科技有限公司); Instron5967型万能材料试验机(美国英斯特朗公司); OCA型动态接触角测量仪(德国Dataphysics公司); ESCALAB250型X射线光电子能谱仪(XPS, 美国Thermo Scientific公司); S-4800型冷场发射扫描电镜(SEM,日本日立公司); Bruker Multimode 8型原子力显微镜(AFM, 美国Veeco公司)。

1.2 实验方法

1.2.1 PTFE膜的低温等离子体处理

将PTFE膜放置在低温等离子体处理仪中, 控制不同气体流速(5~60 cm3/min)、处理功率(10~300 W)和处理时间(1~5 min)对PTFE膜表面进行低温等离子体处理,气体种类为氩气、氧气和氮气,真空度为23 Pa。PTFE膜的等离子体处理条件及编号如表1所示。

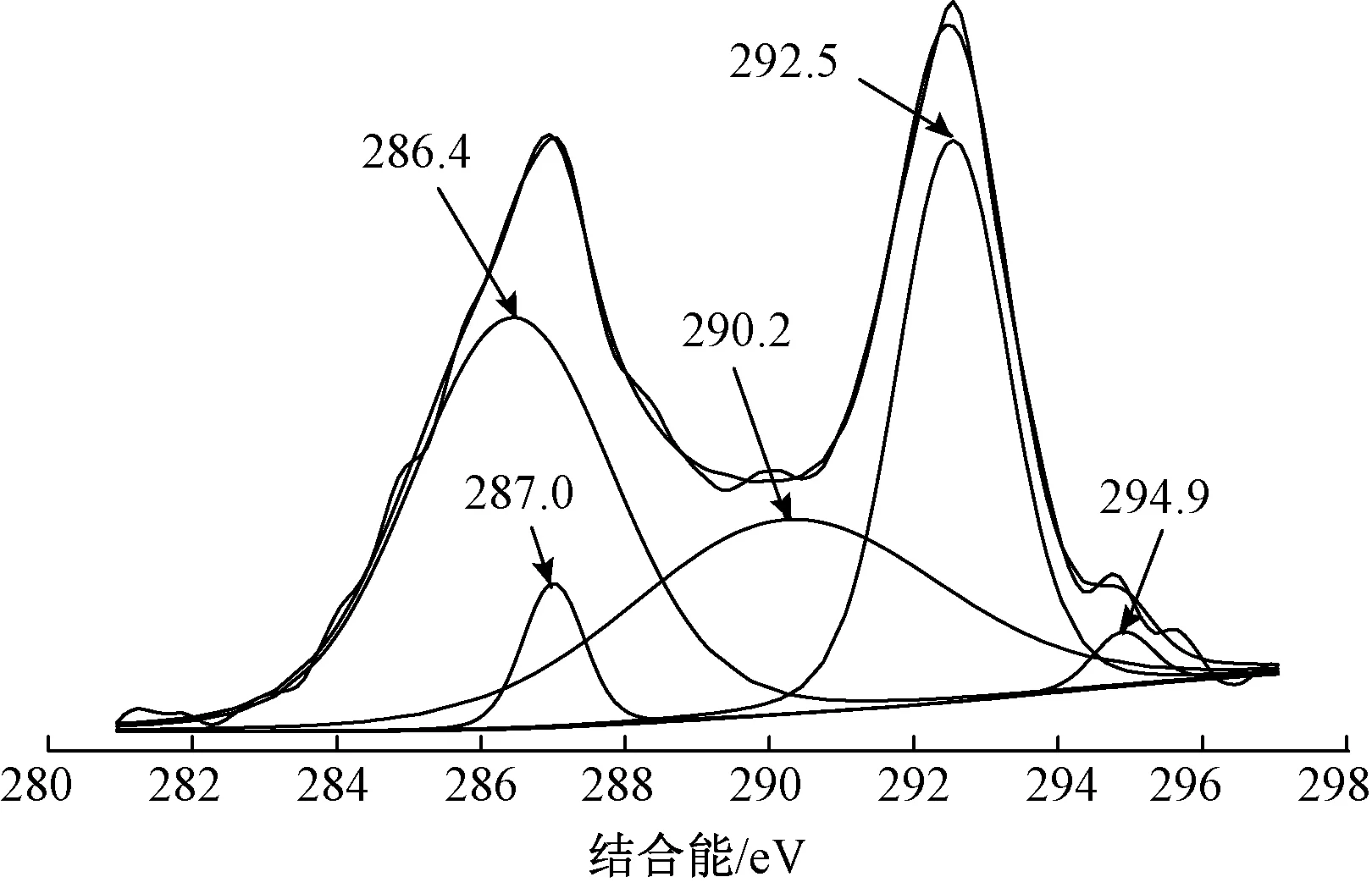

表1 PTFE膜的等离子体处理条件Tab.1 Processing condition of PTFE film with plasma treatment

注:放电量=处理功率×处理时间。

1.2.2 PTFE复合膜的制备

将R4088胶带放置在2块等离子体处理后的PTFE膜中间, 用质量为2 kg的滚轮以300 mm/min速度在PTFE膜上来回碾压3次, 制得PTFE复合膜。

1.3 测试方法

1.3.1 剥离强度测试

按照GB/T 2791—1995《胶粘剂T剥离强度试验方法 挠性材料对挠性材料》, 在万能材料试验机上对PTFE复合膜进行T剥离测试。试样尺寸为200 mm ×25 mm, 拉伸速度为100 mm/min, 预加张力为0.2 cN。每个样品测试5 次, 取平均值。

1.3.2 润湿性能测试

在动态接触角测量仪上测试PTFE膜的润湿性能, 注射液体为去离子水, 每次注射体积为3 μL。接触角拍摄在5 s内完成, 每个样品测试10 次, 取平均值。

1.3.3 表面化学成分测试

在X射线光电子能谱仪上测试PTFE膜表面的元素含量和结构。测试条件为: 激发源MgKα和AlKα双阳极靶, 电压15 kV, 电流10 mA, 通能160 eV。同时,以C元素的谱峰面积值确定测试点,然后更改参数通能为40 eV, 测试样品的宽谱和C窄谱。

1.3.4 表面形貌观察

在冷场发射扫描电镜上观察PTFE膜的表面形貌, 测试前对PTFE膜进行喷金处理以减少荷电效应。

在原子力显微镜上测试PTFE膜的表面均方根粗糙度, 测试时采用智能成像(scan asyst)模式, 扫描面积为2 μm×2 μm。

2 结果与讨论

2.1 PTFE膜表面化学成分与形貌分析

2.1.1 PTFE膜表面化学成分分析

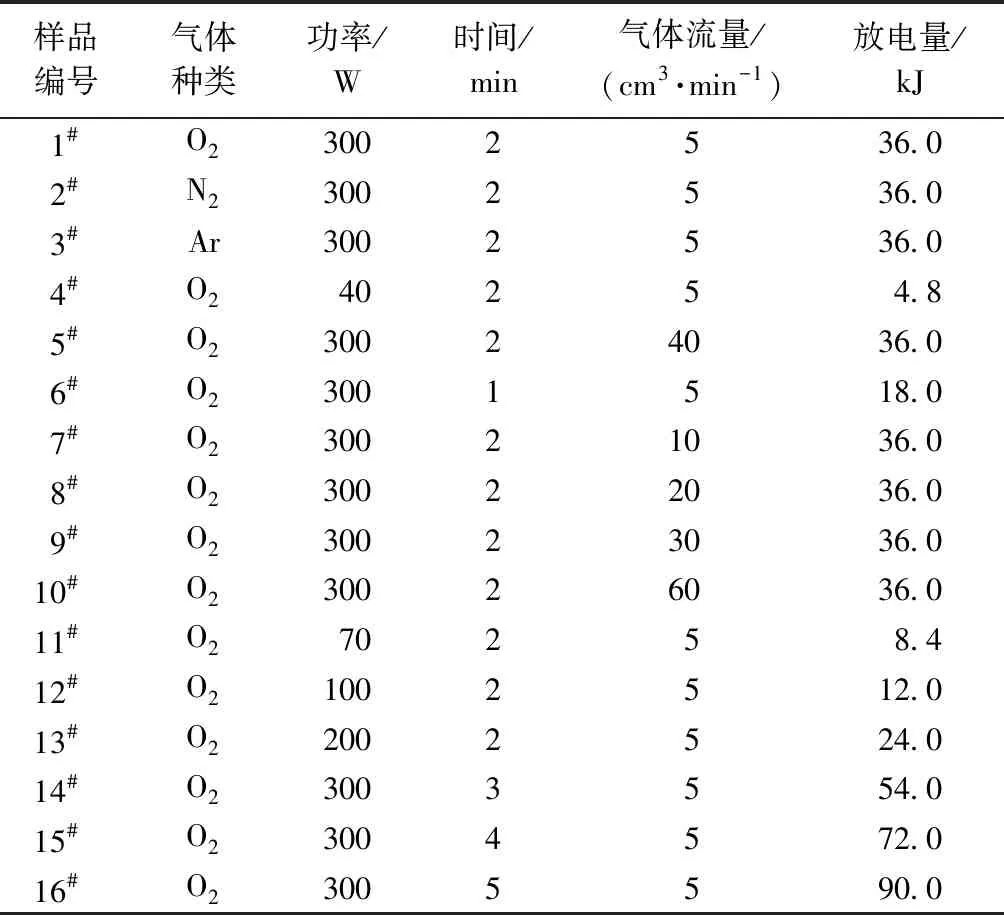

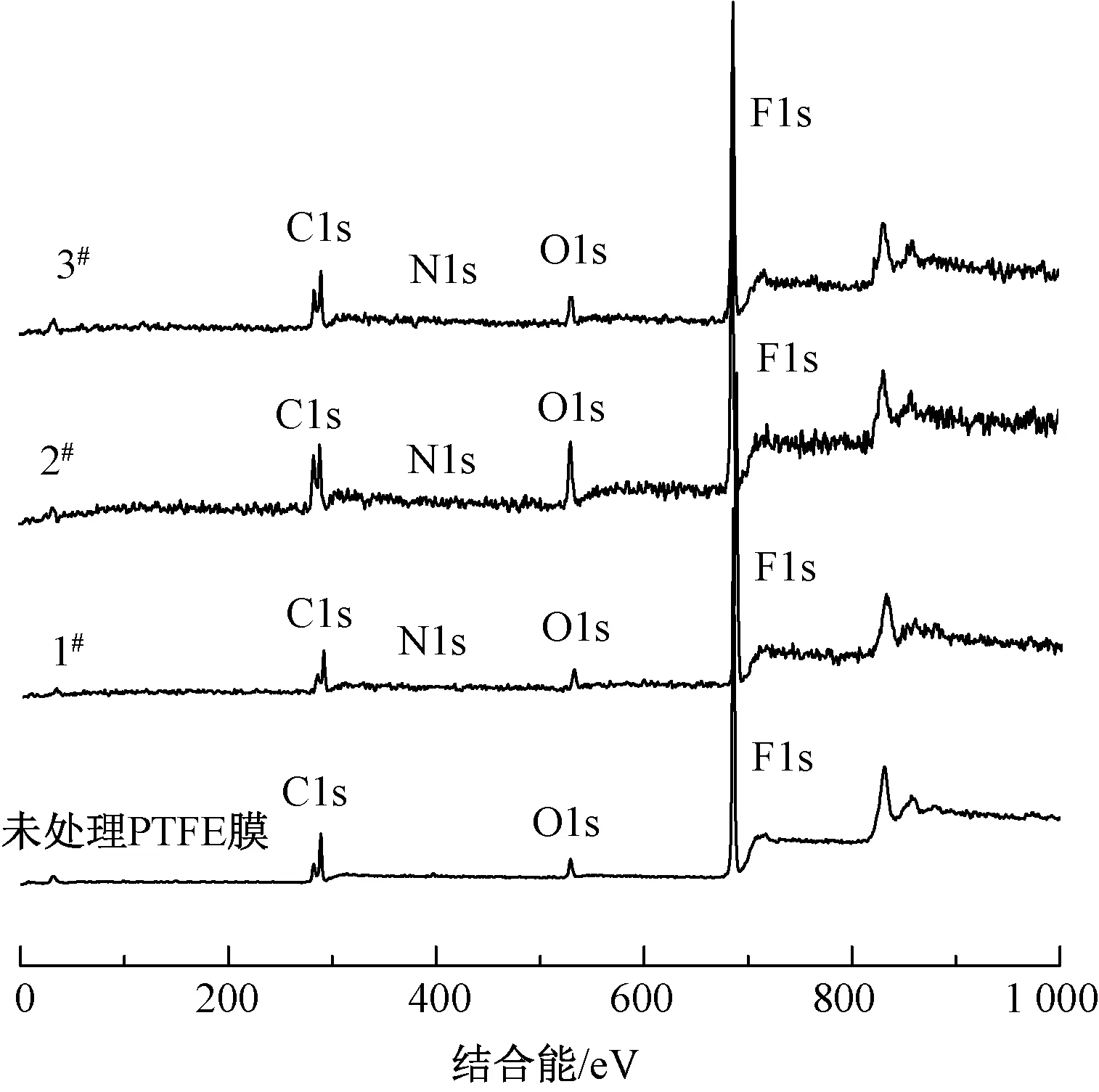

不同气体等离子体处理PTFE膜的光电子能谱图如图1所示, 其中氮气等离子体处理2#试样的C1s分峰图如图2所示。

图1 不同气体等离子体处理PTFE膜的XPS图Fig.1 XPS spectra of PTFE films with different gas plasma treatment

图2 氮气等离子体处理PTFE膜的C1s分峰图Fig.2 C1s spectra of PTFE films with N2plasma treatment

由图1可知,氧气、氮气和氩气处理PTFE膜除C1s(291.0 eV)、O1s(530.0 eV)和F1s(687.0 eV)峰外, 都出现了微弱的N1s(402.00 eV)电子峰[13-14]。膜表面元素含量发生了明显变化, 与未处理PTFE膜表面相比, 经3种气体等离子体处理PTFE膜的O元素和C/F元素含量比值均增加。其中:C/F含量比值从PTFE膜的0.82分别增加至0.84(氧气)、1.36(氩气)和1.54(氮气); O/C含量比值从PTFE膜的0.12分别增加至0.13(氧气)、0.14(氩气)和0.24(氮气)。显然, PTFE膜经3种气体等离子体处理可导致空气电离和活化, 在PTFE膜表面形成自由基和新的键。如氩气等离子体射流产生的粒子主要有OH、N、Ar以及少量的O[15]; 而氧气等离子体射流对PTFE表面元素的改性能力较弱, 主要以刻蚀作用为主[16]。

2.1.2 PTFE膜表面形貌分析

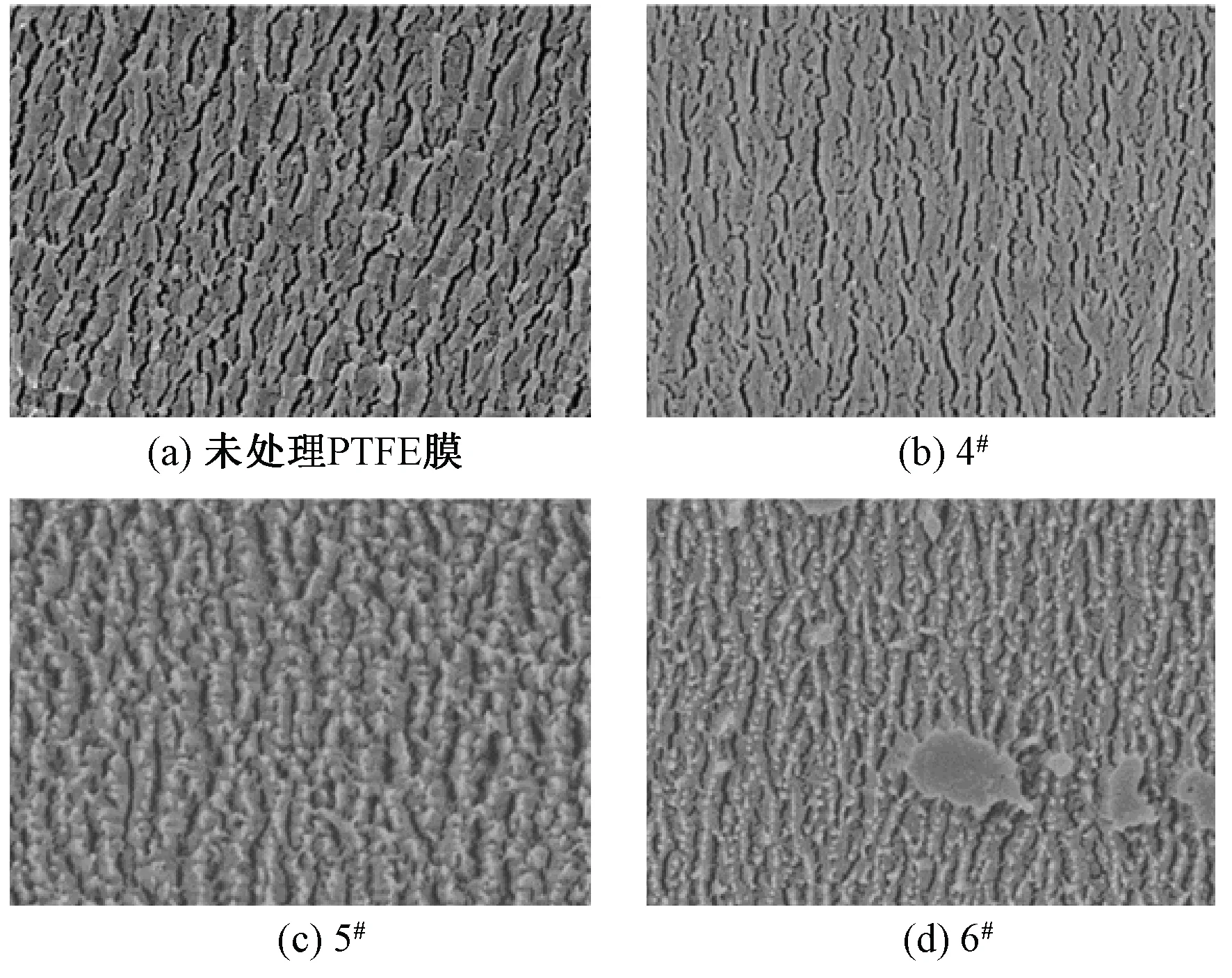

图3为不同放电量下氧气等离子体处理PTFE膜的SEM照片。

图3 不同放电量下氧气等离子体处理PTFE膜的扫描电镜照片(×25 000)Fig.3 SEM images of PTFE film with O2 plasma treatment at different discharge capacity (×25 000). (a) Untreated PTFE film; (b) 4#;(c) 5#;(d) 6#

由图3可知:未处理PTFE膜表面有几乎呈平行排列的凹槽或纳米级裂纹, 这是PTFE大分子在高温熔融热收缩和相互挤压下形成的, 膜内部呈致密结构;4#为低放电量等离子体(4.8 kJ)处理的PTFE膜, 膜表面形貌几乎没有变化; 随着放电量提高至18.0 (6#)和36.0 kJ(5#), 膜表面刻蚀明显, 刻蚀作用主要发生在PTFE膜的凹槽处, 增加放电量其凹槽处的刻蚀更明显, 膜表面形貌呈纳米级凹凸沟槽结构。这说明等离子体的刻蚀作用主要发生在膜表面的凹槽或裂纹处。

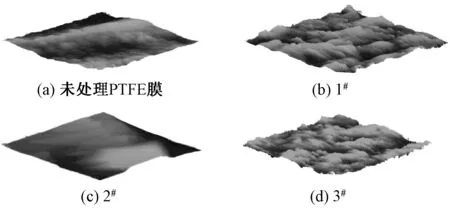

图4、5分别为未处理PTFE膜和高放电量(36.0 kJ) 下3种气体等离子体处理PTFE膜的SEM和AFM照片。可知,等离子体处理膜(1#、2#、3#)表面有明显的凹凸沟槽结构, 即无论是氧气、氮气还是氩气, 高放电量的等离子体处理均能产生凹凸沟槽结构, 且这种平行的凹槽结构类似于荷叶表面形貌, 导致PTFE膜表面呈疏水性。等离子体处理过程中, 高能电子轰击产生的自由基和离子主要影响膜表面化学成分, 这在Vandencasteele等[17]的研究中得到验证。

图5 不同气体等离子体处理PTFE膜的AFM照片Fig.5 AFM images of PTFE film with different gas plasma treatment. (a) Untreated PTFE film; (b) 1#; (c) 2#; (d) 3#

由图5统计结果可知:未处理PTFE膜的均方根粗糙度最小, 为24.7; 2#的均方根粗糙度最大, 为174.0 nm; 1#和3#的均方根粗糙度较接近, 分别为77.3和70.1 nm。 说明在相同的放电条件下, 相较于氧气和氩气, 氮气的刻蚀效果最佳, 可使PTFE膜获得最大的表面粗糙度, 这同样可在SEM照片中看出。

2.2 PTFE复合膜剥离强度和接触角分析

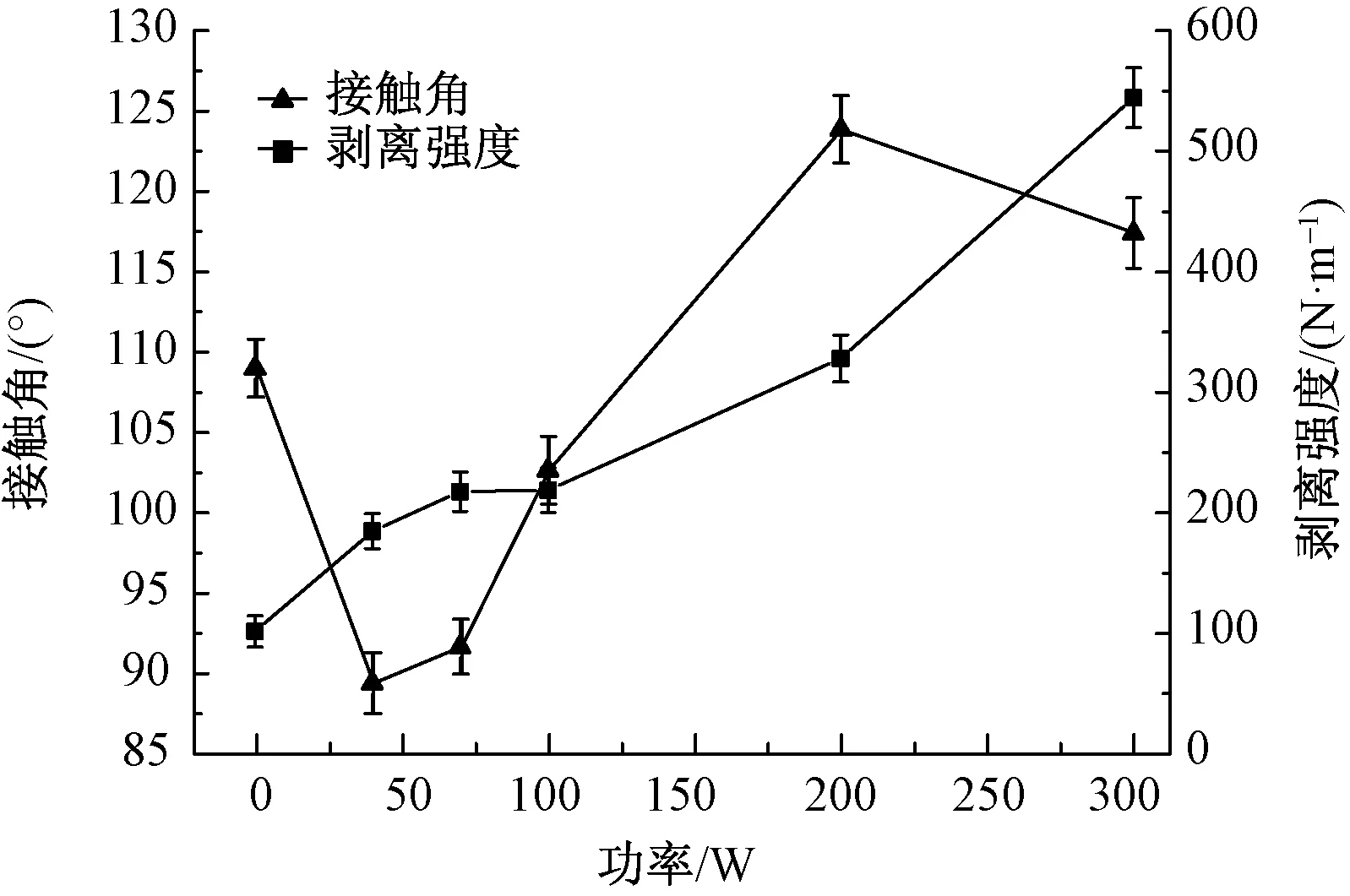

2.2.1 处理功率对剥离强度和接触角的影响

固定氧气流量为5 cm3/min, 处理时间为2 min, 改变处理功率(0~300 W)制备氧气等离子体改性PTFE膜,经复合制得PTFE复合膜, 处理功率对复合膜剥离强度和接触角的影响如图6所示。可知:随着处理功率的增加, PTFE复合膜的接触角先呈下降趋势, 继续增加处理功率, 接触角呈增加趋势;当处理功率为200 W时, 接触角最高为123.9°, 比未处理复合膜提高了13.6%,但剥离强度较低, 为328.0 N/m。

图6 处理功率对PTFE复合膜剥离强度和接触角的影响Fig.6 Influence of treatment power on stripping strength and contact angle of PTFE composite film

结合表1中处理功率对应的放电量,通过拟合可以得出,随着放电量增加, PTFE复合膜的剥离强度增加,剥离强度(y, N/m)与放电量(x, kJ)呈指数函数关系y=138.33exp(0.038x), 方差检验的R2、F值和显著性水平p值分别为0.977 4、172.6和0.000 2, 这说明本文建立的指数函数是可靠的; 当放电量为36.0 kJ(处理功率为300 W)时, PTFE复合膜的剥离强度是未处理PTFE复合膜的5.36倍, 提高了435.8%, 但接触角较低, 为117.4°。在低放电量(12~24 kJ)处理时, PTFE复合膜表面以生成活化官能团为主, 导致膜表面亲水性增加而疏水性下降, 新的极性基团可增强PTFE膜与R4088胶带的交联反应, 这对提高剥离强度是有利的; 随着放电量的继续增加, 高能电子产出率上升, 膜表面以刻蚀作用为主, 表面粗糙度增加, 平行排列的凹凸沟槽结构更加明显, 其类似荷叶形貌的表面结构导致PTFE膜的疏水性和剥离强度增加, 且剥离强度随着放电量的增加呈指数增加。

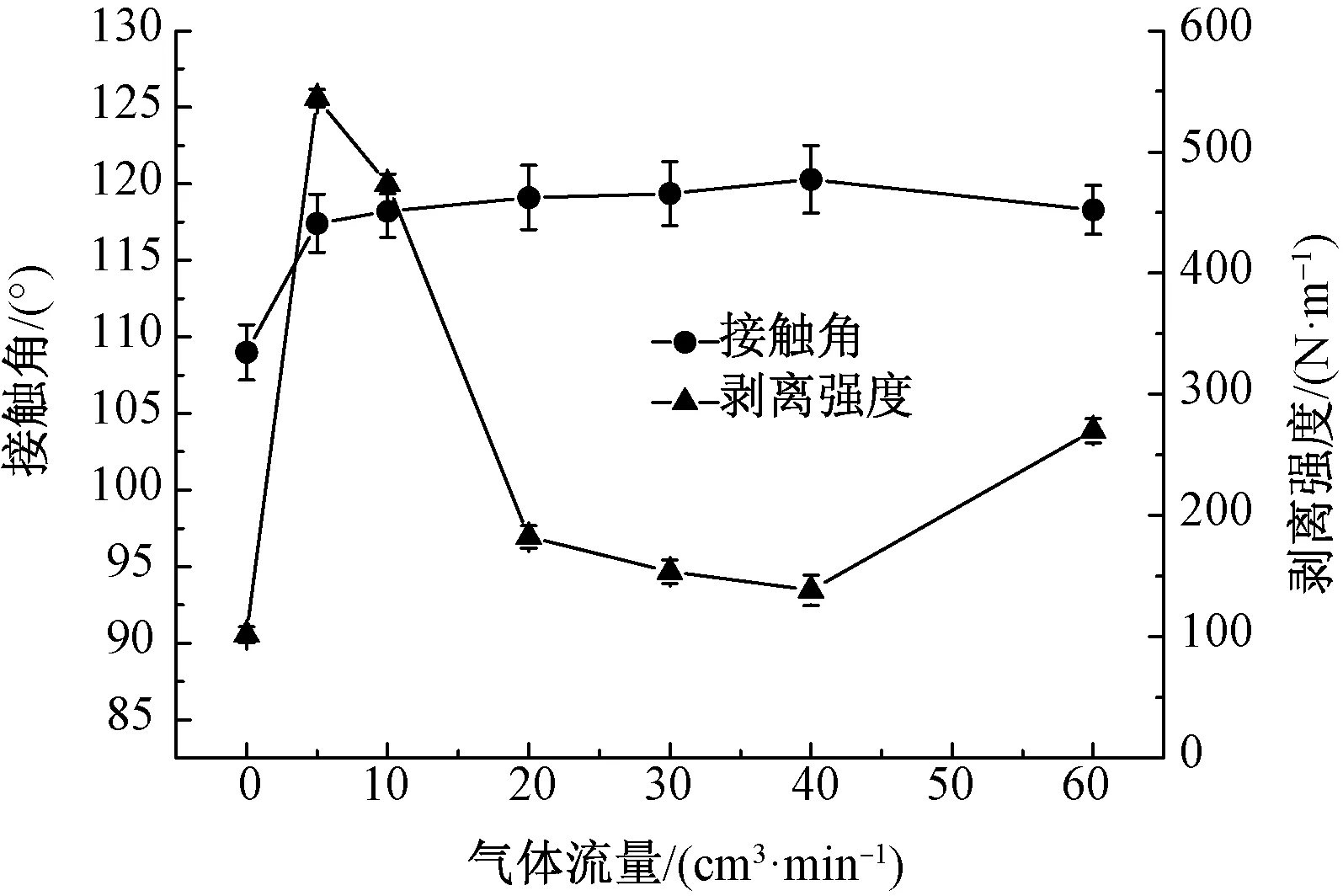

2.2.2 气体流量对剥离强度和接触角的影响

固定氧气等离子体处理功率为300 W, 时间为2 min, 改变氧气流量(0~60 cm3/min)制备的PTFE复合膜,其剥离强度和接触角与氧气流量的关系如图7所示。可知, 当氧气流量为5 cm3/min时, PTFE复合膜剥离强度最高, 为544.4 N/m; 继续增加氧气流量, PTFE复合膜的剥离强度呈下降趋势, 且下降的幅度较明显。从接触角测试结果可以看出:随着氧气流量的增加, PTFE复合膜接触角呈增加趋势, 当氧气流量超过5 cm3/min时, 增加氧气流量对接触角的影响较小。当氧气流量较低(小于20 cm3/min)时, 等离子体中气体电离度较高, 可产生大量高能电子, 有利于刻蚀作用, 使PTFE膜表面产生类似荷叶形貌的平行凹凸沟槽, 导致疏水性和剥离强度增加;继续增加氧气流速,等离子体中氧气分子的电离程度可能会随着流量增加而降低, 因此, 当氧气流速升至较高(大于20 cm3/min)时, 高能电子产出率下降, 使得刻蚀效果减弱, 剥离强度呈现下降趋势[18]。

图7 氧气流量对PTFE复合膜剥离强度和接触角的影响Fig.7 Influence of oxygen gas flow on stripping strength and contact angle of PTFE composite film

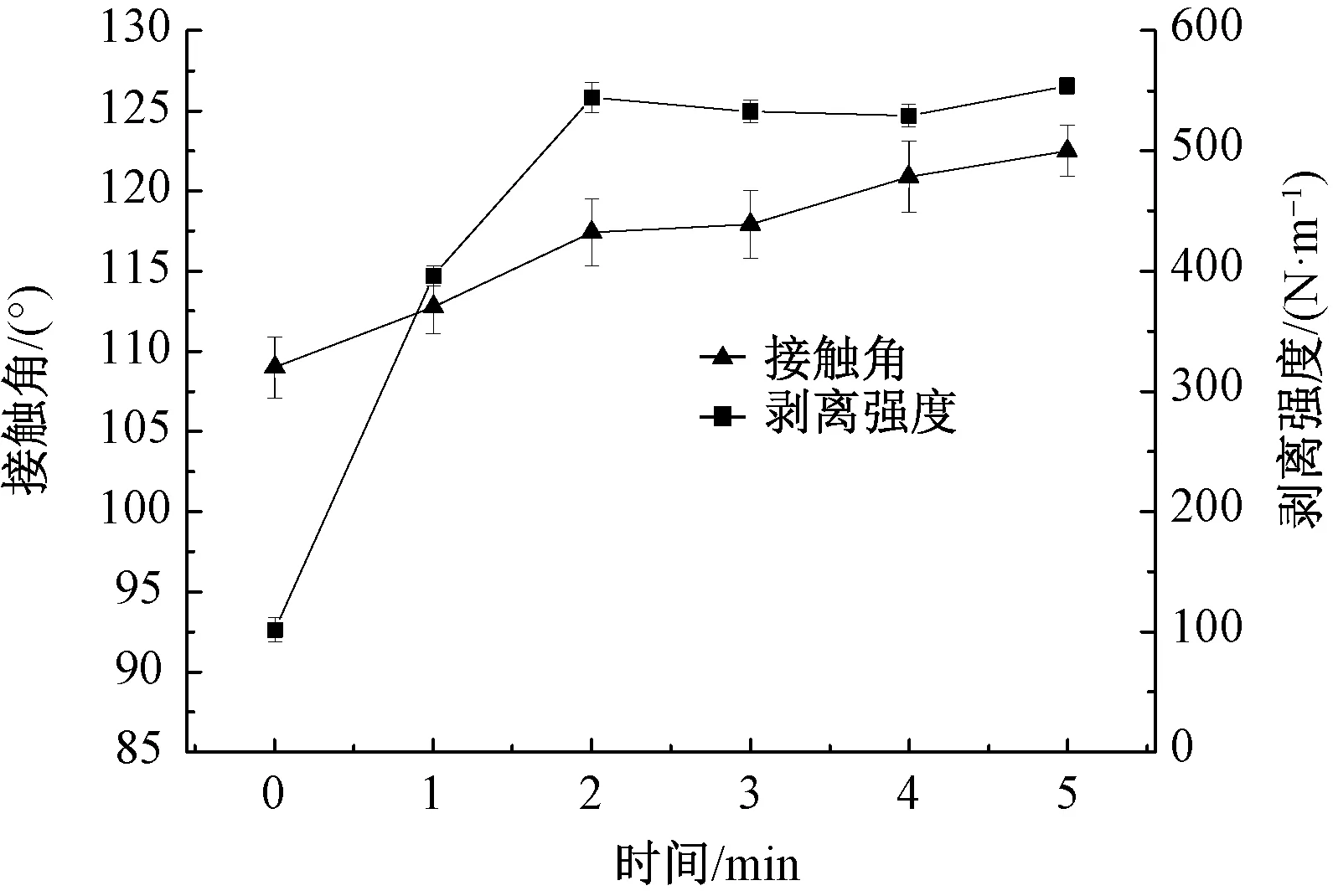

2.2.3 处理时间对剥离强度和接触角的影响

固定氧气等离子体处理功率为300 W, 氧气流量为5 cm3/min, 改变处理时间制备的PTFE复合膜,其剥离强度和接触角与处理时间的关系如图8所示。可知, 随着处理时间的增加, PTFE复合膜剥离强度先呈增加趋势, 继续增加处理时间, 剥离强度增长速率逐渐下降。结合图8和表1拟合可得出,剥离强度(y, N/m)与放电量(x, kJ)呈逻辑斯蒂数学关系y=543.47/[1+exp(1.50-0.14x)], 方差检验的R2、F值和显著性水平p值分别为0.995 7、 343.6和0.000 3。由方程可知, 当放电量低于36.0 kJ时, 随着放电量的增加,PTFE复合膜的剥离强度呈指数增加,这与图6分析结果一致; 继续增加放电量, 剥离强度的增加越来越接近于一个固定的值。

图8 处理时间对PTFE复合膜剥离强度和接触角的影响Fig.8 Influence of time on stripping strength and contact angle of PTFE composite film

由图8还可以看出,随着处理时间的增加, PTFE复合膜的接触角呈增加趋势。结合表1中放电量拟合曲线可知,接触角(y,(°))与放电量(x, kJ)也呈逻辑斯蒂数学关系y=126.75/[1+exp(-1.82-0.017x)], 其方差检验的R2、F值和显著性水平p值分别为0.982 5、84.3和0.002 3。当放电量高于36.0 kJ(处理时间为2 min)时, 继续增加放电量, PTFE复合膜接触角越来越接近于定值。这是因为低放电量时, 等离子体以产生新的自由基为主; 而高放电量时, 等离子体以刻蚀作用为主, 继续增加放电量, 虽增加了对PTFE膜的刻蚀, 但膜表面形貌结构趋向稳定, 并不随放电量增加而加剧对膜的刻蚀, 膜的疏水性和剥离强度趋向于固定。

综合以上分析可知,PTFE膜经处理功率为300 W、 处理时间为2 min(放电量为36.0 kJ)、气体流量为5 cm3/min的氧气等离子体处理后可获得最好的剥离强度,后文采用该优化条件进行分析。

2.2.4 气体种类对剥离强度和接触角的影响

图9 不同气体等离子体处理对PTFE复合膜剥离强度和接触角的影响Fig.9 Influence on stripping strength and contact angle of PTFE composite film with different gas plasma treatment

3 结 论

1)氧气等离子体处理PTFE膜的较佳工艺为处理功率300 W, 处理时间2 min,气体流量5 cm3/min, 该条件下获得的复合膜具有最高的剥离强度; 3种气体中氮气等离子体处理PTFE复合膜的剥离强度和水接触角最高, 较未处理PTFE复合膜,剥离强度提高了539.8%, 接触角提高了11.4°。

2)等离子体处理PTFE复合膜的粘接强度和疏水性增加主要是由于膜表面形成了具有凹凸沟槽的类荷叶形貌, 而PTFE膜原有的平行裂纹促进了类荷叶形貌的形成。

3)经氧气等离子体处理的PTFE复合膜, 当放电量低于36.0 kJ时, 复合膜的剥离强度与放电量呈指数函数关系, 这是膜表面产生的新官能团和刻蚀共同作用的结果; 继续增大放电量, 复合膜的剥离强度和水接触角与放电量呈逻辑斯蒂数学关系, 这主要是膜表面凹凸沟槽的类荷叶形貌趋向稳定的结果。

FZXB