二氧化碳在转炉炼钢中的应用与创新

李长华

(唐钢中厚板材有限公司生产科,河北 唐山 063000)

在我国钢铁产量中,转炉炼钢产量占总比例85%以上。转炉炼钢过程中通常采用O2为顶吹气体、N2或Ar 或N2-Ar 切换作为底吹气体,但这样的工艺模式烟尘量大,并且钢铁料消耗高,脱磷效果也不理想。随着我国转炉炼钢工艺的不断改进,采用底吹二氧化碳气体进行转炉炼钢工艺。在生产过程中二氧化碳气体参与熔池反应,这样的工艺模式远优于传统炼钢方法。近年来伴随着炼钢工艺的逐步改进,通过大量的生产时间摸索。在底吹二氧化碳中掺入氧气射流,可有效控制炼钢过程中烟尘产生量,大幅提升转炉炼钢工艺,各种指标优化。基于目前我国转炉炼钢生产工艺现状本文,结合相关热力学和动力学理论知识,分析了在炼钢过程中二氧化碳与熔池元素反应机理,分析二氧化碳在转炉炼钢过程中,作为底顶复吹气体的可行性,从而为转炉炼钢工艺,节能降耗发展提供理论参考。

1 热力学和动力学原理

1.1 热力学分析

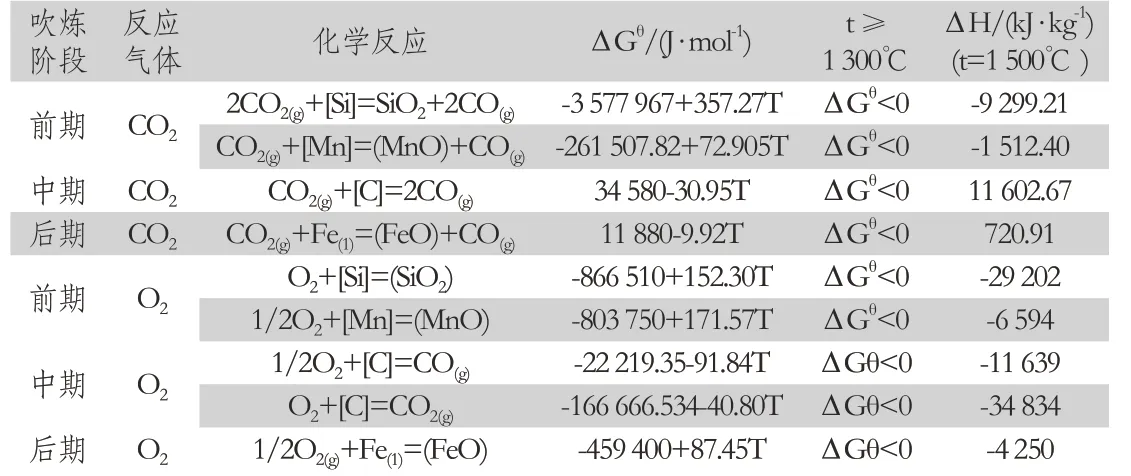

在 1300℃以上,CO2属于弱氧化性气体,与熔池中C、Si、Mn 和Fe 均能发生氧化反应,各种反应机理明细如表1 所示。

表1 CO2 与熔池元素的反应机理

在转炉炼钢过程初期,溶池中的硅锰元素含量较高,二氧化碳与Si、Mn 元素进行放热反应。将对传统工艺而言,放热量可节约70%左右,在吹炼中期Si、Mn 元素已被大量氧化,二氧化碳主要与铁水中的C 元素进行反应,此反应过程为吸热反应,在这一过程中,顶部吹入伴随氧气射流的二氧化碳气体可降低高温火点区温度。从转炉底部吹入CO2,可代替底吹N2-Ar,加强熔池搅拌,进而促进整个转炉炼钢过程快速完成。

1.2 动力学分析

与Ar 和N2不同,CO2与熔池中Si、Mn 进行氧化反应,在这一反应过程中,整个气体体积并没发生变化。所以在整个转炉底吹二氧化碳气体发生熔池搅拌的过程中整个能量包括以下几个方面:第一,二氧化碳气体喷出过程的初始动能;第二,CO2气体从室温热膨胀到钢水温度过程中的膨胀热能;第三,CO2气体与钢水反应释放的热能;第四,CO2等混合气体上浮时的动能。

2 火点温度分析

对转炉炼钢工艺过程中的烟尘产生原理进行分析,通过大量的生产实践,在整个炼钢过程中,烟气的产生主要源于氧气射流在高温状态下使铁发生氧化反应,FeO 和Fe2O3是炼钢烟尘的主要成分,因此降低射流火点区域温度可有效降低整个转炉炼钢过程中的铁耗。

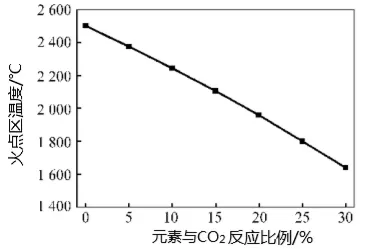

在转炉炼钢过程中负一热量主要集中在转炉炼钢的高温反应区,炼钢过程中二氧化碳与熔池中的元素发生反应,反应比例占火点区温度的30%以内,随着转炉炼钢过程的进行,火点区温度伴随二氧化碳反应而降低,当反应比例超过50%,火点区温度应低于2400℃,这一温度远小于铁的蒸发温度2750℃,从而可以有效的抑制转炉炼钢过程中的烟尘量产生。这一反应原理如图1 所示。

图1 火点区温度随CO2 比例变化

3 转炉炼钢生产实践

3.1 生产实践汇总

(1)供气方案

本文对150 吨转炉进行顶底复吹二氧化碳炼钢工艺过程进行现场实践跟踪。与传统炼钢工艺不同,复吹二氧化碳工艺转炉顶部吹入O2和二氧化碳混合气流,底部吹入二氧化碳气体。如表2 所示。

表 2 供气方案

3.2 取样方案

整个炼钢过程采用湿法除尘。从开始吹炼过程到终结,每隔1.5 分钟对烟尘进行一次取样,每次取样100 毫升。对样品利用烘箱进行处理,一般镁炉钢共取8 个烟尘试样。转炉炼钢过程结束后,倒炉完成曲钢样和渣样。对所有样品进行综合化验分析。

4 实验结果分析

通过对大量的烟尘量,钢水和炉渣成分进行化验分析。探讨二氧化碳气体对于转炉炼钢过程的可行性。

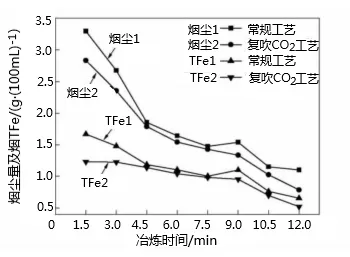

4.1 烟尘量及 TFe 含量

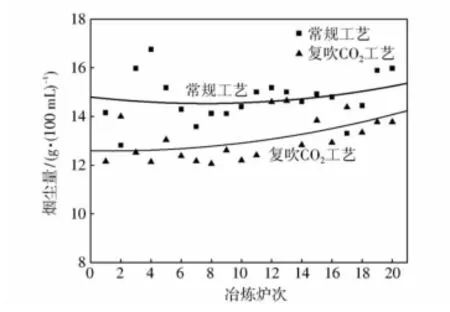

图2 为两种工艺条件下转炉炼钢过程中烟尘含量随时间变化情况分析图。从图中可以看出,采用复吹二氧化碳工艺后在转炉炼钢过程的前期和后期相对传统工艺而言烟尘含量中TFe 元素可降低10%左右,中期烟尘含量中TFe 元素降低幅度开始逐步趋于缓和。

图2 平均烟尘量及烟尘 TFe 随冶炼时间的变化

在冶炼额前期和后期,Si、Mn与二氧化碳发生氧化反应,产生的搅拌作用,主要依靠顶吹气体和顶吹气体的射流作用。吹入转炉中的二氧化碳气体,有效降低了转炉温度,从而减少了烟尘的产生。图 3 为两种工艺条件下平均烟尘总量及烟尘TFe 对比图。

图3 平均烟尘总量及烟尘TFe 对比

与传统炼钢工艺相比,采用顶底复吹二氧化碳气体炼钢工艺模式后,烟尘含量明显降低,每炉钢可降低1.64g/100 mL,降幅为11.1%,其中烟尘中 TFe含量降低1.16g/100 mL,降幅为12.8%。

4.2 烟尘及 TFe 分布

图4 图5 分别为两种工艺条件下转炉炼钢过程中烟尘含量和烟尘中 TFe 含量分布图,图中曲线所代表含义为常规工艺模式和采用复吹二氧化碳工艺条件下烟尘含量及烟尘 TFe 含量分布趋势线。

图4 两种工艺条件下的烟尘量分布

图5 两种工艺条件下的烟尘 TFe 分布

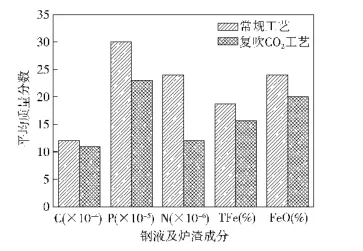

4.3 钢水及炉渣成分变化

图6 为两种工艺模式下钢水及炉渣成分变化对比图。从图中可以看出采用复吹二氧化碳炼钢工艺模式,有利于降低钢水中的N、P 含量和铁损耗,通过生产实践数据汇总,发现改进后的工艺模式N、P 含量降低比例分别为50% 和 23.33%,炉渣 TFe和( FeO) 含量分别降低了3.10%和3.97%。

图 6 钢液及炉渣平均成分对比

4.4 氧气消耗及冶炼时间

转炉炼钢工艺采用抚吹二氧化碳模式后,平均每炉钢氧气消耗量从原有1700m3降至1670m3。大幅缩减了整个炼钢工艺过程中的氧气消耗量。原有炼钢时间为12~13 分钟。通过工艺模式的改进后,这一炼钢时间基本未发生变化,但采用喷吹二氧化碳作为氧化性气体后,提高了转炉炼钢的反应速率。

5 结论

在炼钢转炉顶部喷吹CO2~O2、底部喷吹CO2气体,这一模式后,通过大量的生产数据可得出一下结论:①采用转炉顶底复吹二氧化碳气体炼钢工艺模式,有效降低了炼钢过程中烟尘的含量,同时也降低了烟尘中 TFe 含量。每炉钢烟尘降低1.64g/100mL,降幅为11.1%,TFe 含量降低1.16g/100 mL,降幅为12.8%。②二氧化碳气体在整个转炉炼钢过程中,对钢水中的N、P 元素起到了有效的去除作用,并且降低了炉渣中的铁损耗。N、P 含量降低比例分别为50%和23.33%,炉渣TFe 和( FeO)含量分别降低3.10%和3.97%。③采用转炉顶底复吹CO2气体炼钢工艺降低了炼钢氧耗,炼钢时间未发生变化。