镀锡板表面点状缺陷的分析与改进

肖同达,孔勇江,谢 辉,马 赟

(1.宝钢股份武钢有限炼钢厂,湖北 武汉 430080;2.武钢新日铁(武汉)镀锡板有限公司,湖北 武汉 430080)

镀锡板也叫“马口铁”,主要用于食品罐及饮料罐等包装行业,钢基板表面缺陷及内部细小的夹杂在成罐过程及罐装食品保存过程中,会形成冲压开裂和腐蚀孔洞,从而导致漏液[1]。实际生产过程中镀锡板常会出现一种点状缺陷,严重影响了镀锡板的表面质量及使用性能,造成批量改判。通过JSM-6610 型扫描电镜和能谱仪对缺陷部位进行分析,发现缺陷部位存在O、Al、Si、Na、F、Ba 等元素,因为含Na、F 等结晶器保护渣指向性元素,判断该缺陷是钢基板遗传而来的,因此对钢质夹杂引起的点状缺陷机理进行了综合性分析和改进。

1 缺陷形貌及试验方法

1.1 点状缺陷宏观形貌

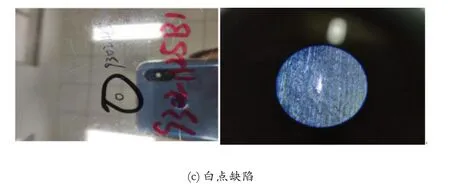

该类型缺陷在镀锡板及原板上表现为针尖大小的黑点,部分缺陷表现为沿轧制方向两个间隔的黑点,如图1(a)所示;部分缺陷表现为沿轧制方向一个椭圆形白斑,白斑的顶部或中间位置有一个黑点,如图1(b)所示;还有一种点状缺陷形貌表现为小白点,在日光下不易观察到,但在表面检测频闪仪下观察比较清晰,主要发生在高锡板表面,如图1(c)所示。

图1 镀锡板表面点状缺陷宏观形貌

点状缺陷在带钢上、下表面,宽度方向上随机分布,无明显规律,部分缺陷在带钢长度方向上1/3 范围内集中出现(带钢全长约8000m),后续逐渐消失;部分缺陷则集中在带钢中部2000m~3000m 范围内,头尾表现正常;部分缺陷则在带钢长度方向上随机分布。

1.2 试验方法及结果分析

通过JSM-6610型扫描电镜和能谱仪对不同类型的点状缺陷进行微观分析,用体式显微镜放大60~200倍视场下观察缺陷形貌。

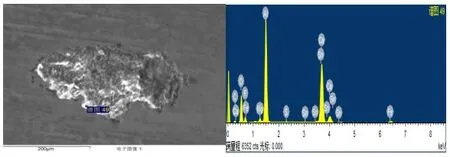

(1)对图1(a)所示的缺陷样板进行微观分析如图2 所示,两个点状缺陷之间相互连接,单个缺陷点长度约200um,宽度约150um,缺陷处轮廓清晰,边界没有规则,呈锯齿状,有包覆性特征。缺陷点含O、Al、Ca、Na、Ba 等元素,证实该类型缺陷由钢基体遗传来的。

图2 缺陷样板的微观形貌图

(2)对如图1(b)所示的缺陷样板进行微观分析如图3 所示,缺陷长度约300um,宽度约100um,边界轮廓情况与图2 相同。缺陷点处含O、Al、F、Ca、Ba、Na 等元素,证实缺陷由钢基体遗传来的。

图3 缺陷样板的微观形貌图

(3)对图1(c)所示的缺陷样板进行微观分析如图4 所示,缺陷长度200um~500um,宽度约100un,边界轮廓情况与图2 相同。缺陷点处含O、Al、Ca 等元素,证实缺陷由钢基体遗传来的。

图4 缺陷样板的微观形貌图

1.3 其他类型点状缺陷

镀锡板生产过程中,带钢表面会出现其它类型的点状缺陷。如导电辊表面状态异常[3],导致锡层破坏的一种“烧点”缺陷,而异物附着类缺陷缺陷在带钢表面发生位置、大小和数量不固定,因异物种类不同而表现出不同形貌;镀锡后出现在带钢表面的点状污迹(小白点),与带钢表面乳化液的快速挥发相关[2]。此类缺陷宏观形貌与钢质夹杂缺陷相似,在扫描电镜下的轮廓对比容易辨识区分。

2 钢质夹杂缺陷产生的机理分析及改进措施

2.1 点状缺陷产生的机理

缺陷部位含Na、F 等结晶器保护渣指向性元素,结合缺陷的形貌特征及分布规律,证实该类型点状缺陷是由于炼钢工序连铸环节结晶器内钢液卷渣引起。连铸中包内的钢水通过浸入式水口流入结晶器,保护渣覆盖在钢液表面,从侧孔流出的钢流碰到初始凝固坯壳后形成上升流和下降流[3],理想情况下的稳定流场能够保持结晶器液面的相对稳定。在水口堵塞、拉速变动、氩气流量变化、中包吨位波动等连铸异常时,会引起结晶器内流场的变化。结晶器内钢液上升流过强时,形成的折返流冲击弯月面,增加了钢渣界面流速,结晶器液态渣卷入钢液被初始坯壳捕获后形成皮下夹杂缺陷;结晶器内氩气流量过大时,水口侧孔钢水流速会增加,一部分氩气泡随钢流做循环流动,一部分较大的氩气泡在浮力作用下上升到钢渣界面,氩气泡的破裂对钢渣界面造成冲击,形成卷渣;钢流从水口侧孔快速流出时,侧孔上方会形成很强的负压,在大气压力的作用下,液态渣沿着水口外壁进入负压区,同样会引起皮下夹渣缺陷。

2.2 保护渣类点状缺陷的改进措施

2.2.1 控制结晶器折返流对钢液面的冲击

(1)浸入式水口插入深度优化。稳定状态下结晶器内上升流流速过高,会引起钢渣界面处流速的增加,钢水卷渣的风险增大。结晶器表面钢液流速与浸入式水口的插入深度成反比,增加水口插入深度可有效降低结晶器内钢液卷渣风险,同时降低浸入式水口侧孔上部负压吸渣风险。

(2)确保连铸过程稳态浇铸。保持拉速及氩气的恒定操作,确保结晶器流场稳定,当水口堵塞导致结晶器液面波动大时,对应长度铸坯作降级处置。

2.2.2 减少氩气泡对钢渣界面的冲击

氩气流量的设定值非常重要,氩气流量过小起不到密封的作用,钢液二次氧化导致水口堵塞加剧;氩气流量过大时上浮气泡会对钢渣界面造成冲击卷渣,同时增大的钢液上升流速也会增加钢水卷渣风险。结合炼钢厂连铸环节生产实际,将三部分氩气总流量由23L/min 降低到16L/min。

2.2.3 连铸结晶器保护渣优化

相同条件下,结晶器保护渣抗剪切(折返流)能力越强,钢液卷渣的风险越低。适当提高保护渣的粘度、碱度、熔点等理化指标,提高连铸结晶器保护渣液渣表面张力,降低非稳态浇铸下保护渣被卷入钢液的风险。优化前后保护渣成份见表1,保护渣粘度由0.285pa.s 增加到0.351pa.s,熔点由1100℃提升到1152℃。

表1 结晶器保护渣成份优化

2.2.4 提高结晶器液面控制精度

结晶器液面控制系统由检测系统、电器系统和执行系统组成。其中,执行系统是液压缸通过机械机构对塞棒进行升、降调节,达到控流目的。塞棒机械机构长期在高温、粉尘环境中动作,滑动面易磨损导致结晶器液面控制精度下降。开展电器及检测系统有效维护,机械机构修复标准优化更新,结晶器液面波动±1mm 的比例提高了15%。

3 改进效果

改进后,镀锡板冷轧带钢表面渣类点状缺陷得到有效控制,镀锡板表面质量得到大幅度改善,产品改判率由0.75%降至0.05%,经济效益显著。

4 结论

(1)对镀锡板冷轧带钢表面黑色点状缺陷分析表明,该缺陷主要是由于连铸结晶器流场控制不当造成。

(2)黑色点状缺陷是由于连铸结晶器内钢水流场不稳定及保护渣适用性不良,结晶器保护渣卷入钢液,形成皮下夹渣铸坯缺陷经轧制形成。

(3)通过对连铸结晶器环节设备、原料及工艺的控制,如提高塞棒控制精度、优化保护渣理化性能、选择合适的水口插入深度及合理控制氩气流量等措施,镀锡板冷轧带钢表面点状夹杂缺陷发生率明显降低。