隔膜泵刺阀原因分析与解决措施

龙 海

(中国铝业股份有限公司广西分公司,广西 平果 531400)

在我国社会经济飞速发展的背景下,我国有色业、矿山业都取得了良好发展,隔膜泵是矿浆运输、氧化铝运输最为理想的设备,是在往复式活塞泵基础上,增加了隔膜室演变而来的,可实现输送介质和活塞的有效隔离,具有活塞泵压力高、坚固耐用、结构相对简单等优势。但由于运行环境复杂,经常发生隔膜泵刺阀问题,对隔膜泵自身和生产工艺都造成了较大影响。基于此种情况,开展隔膜泵刺阀原因分析与解决措施的研究就显得尤为必要。

1 隔膜泵的结构组成和工作原理

隔膜泵由往复式活塞泵和进料阀、出料阀等共同组成,进出料阀结构由阀盖、导向套座、导向套、阀锥、阀螺母、阀橡胶、阀座、阀箱体等共同组成。进料阀和出料阀都是单向阀,不同型号的隔膜泵单向阀数量也不相同,比如:荷兰ZPM1200 有8 个进口单向阀和8 个出口单向阀,TZPM1600 则只有3 个进口单向阀和3 个出口单向阀。

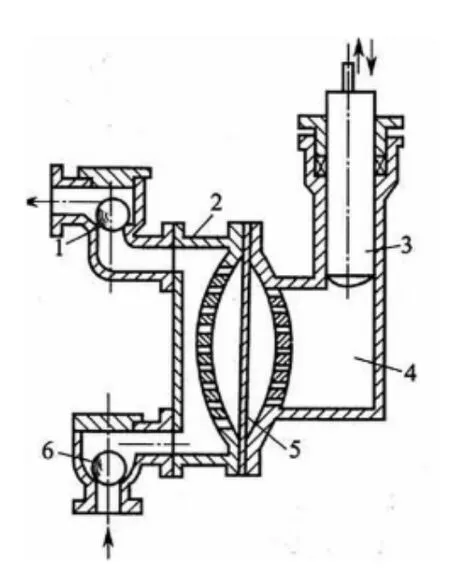

图1 隔膜泵工作原理图

隔膜泵的工作原理为:利用隔膜将料浆和驱动液压油隔离开来。当活塞杆开始向右侧移动时,进料阀被打开,料将可在自身压力的作用下,进入隔膜室中。出料阀在机组压力的作用下处于关闭状态。当活塞杆开始向左移动时,液压油从活塞缸中排出,隔膜室料浆的压力开始升高,致使进料阀被关闭,出料阀打开,浆料开始从隔膜泵中排出,完成浆料和液压油的隔离。具体工作原理图如图1 所示。

图1 中1 表示排出阀,2 表示泵体,3 表示柱塞,4 表示液缸,5 表示隔膜,6 表示吸入阀。隔膜泵工作时,曲柄连杆机构在电动机的驱动下,带动柱塞作往复运动,柱塞的运动通过液缸内的工作液体而传到隔膜,使隔膜来回鼓动。

2 隔膜泵刺阀造成的影响

2.1 影响生产效率

由于隔膜泵有进料阀和出料阀共同组成,且都为单向阀,受到自身和外部因素的影响,密封性不足。因此,进入隔膜泵的料浆会对其造成较为强烈的冲蚀磨损,也就是隔膜泵刺阀。发生刺阀之后,隔膜泵的密封性被进一步破坏,如果情况严重甚至会导致密封效果完全失效。由于隔膜室体积一定,若进料不稳定,压力低,使进料补偿器的料位低于12m,稳压装置中的料位不正常,进料时泵内料浆分离形成空隙,造成缺料、打空泵,产生锤击或撞击甚至汽蚀,使隔膜承受的变应力增大,频率增加,造成隔膜疲劳损坏或击穿。料浆在隔膜泵隔膜室中反复进出冲击,致使隔膜泵的流量降低,满灌率也就随之降低,无法实现充分反应,降低整个机组的工作效率,增加操作人员和检修工作人员的工作负担,致使维修检查工作无法顺利开展。

2.2 对隔膜泵自身造成的影响

隔膜泵刺阀会导致密封逐步失效,隔膜泵出口压力波动范围为1bar ~4bar,工作压力6.8MP,致使隔膜泵发生剧烈震动,冲击减速机、曲轴、联轴器等设备和零部件。如果隔膜泵刺阀比较严重,甚至会导致隔膜发生破裂,往复活塞杆发生断裂,此时,必须立即切断电源,进行停泵处理。如果备用泵也存在故障或者正处于检修状态,还有可能引起停产问题,造成较大损失[1]。

2.3 经济损失影响

一旦发生隔膜泵刺阀问题,如果处理不及时,或者刺阀比较严重,会连带着阀锥、阀橡胶、阀座等都被破坏。按照目前进口备件15000 元,国产备件3000 元进行计算,每年发生50 次隔膜泵刺阀问题,则国产备件造成的经济损失为15 万元,进口备件造成的经济损失为75 万元,隔膜泵刺阀50 次,按照十分之一的停机概率计算,高压溶出机组需要停机5 次,每次停机时间为8h,影响氧化铝产量达到2000t 左右,造成的经济损失非常大。

3 隔膜泵刺阀原因分析

隔膜泵在进出料阀工作中,阀盘和阀座都会受到严重的冲击,在泵送的矿浆中也含有大量的固相颗粒物质,容易嵌入阀盘和阀座接触的工作面上,从而导致导致阀盘和阀座表面金属层发生塑性变形,在表明就会形成凹痕。此外阀盘在频繁冲击阀座时,会导致阀盘和阀座之间的接触位置,发生局部撕裂,形成弹性剥落,致使阀门在关闭时密封效果不足,引发高压液流从漏出将阀座表面刺坏。阀密封面发生损坏之后,会加快磨粒磨损的速度,致使阀工作的凹痕、剥落、裂纹等进一步扩大,甚至形成沟槽,致使阀盘无法在运动中保持良好的对中性和稳定性。归纳起来,引发隔膜泵刺阀原因比较多,任何一个环节控制不当,都会引发隔膜泵刺阀问题,主要原因体现在以下几个方面。

3.1 矿浆质量不达标

矿浆质量对隔膜泵刺阀有较大影响,但一些企业不够重视矿浆选择和配制,在矿浆中经常有较大颗粒的杂物。以国产SGMB320/4 型号的隔膜泵来说,对矿浆质量有严格要,需要物料的平均粒度小于2.0mm。但一些企业过于追求生产进度和效率,矿浆在进入隔膜泵之前,虽然设置了圆筒筛进行筛选处理,最大的孔径为4cm 左右,可有效控制矿料粒度,但随着使用时间的增加,圆筒筛孔径发生变化,没有及时更换,仍然坚持使用,致使粒径超标的杂物通过筛选,造成单向阀管壁不严密,料将在高速反复冲蚀密封件,导致密封失效,引发隔膜泵刺阀问题。

3.2 阀座和阀锥材质不达标

阀锥材质强度比较低,致使隔膜泵在运行过程中发生了不同程度的变形,锥面上翻,密封失效,引起隔膜泵刺阀问题。此外,阀锥表明硬度比较低,长时间使用时会被硬质的物料挤压出大小不一的凹坑,降低密封效果,引发隔膜泵刺阀[2]。阀导向爪强度不足,在装配过程中发生碰撞变形,此后在运动时受到外力的作用,致使变形量进一步扩大,卡死在阀座上,无法运动,也是引起隔膜泵刺阀的主要原因。

3.3 检修和使用不规范

检修和使用不规范是引发隔膜泵刺阀的主要原因之一,主要体现在以下几个方面:

第一,新旧阀锥混合使用。隔膜泵进出料使用规范中明确规定,新阀锥需要和新阀座配合使用,才能保证应用效果。但在实际检修中,为提升检修速度,尽快恢复生产,经常提前装配一套,致使阀锥和阀座的使用周期不一致,二者接触面积不足,存在肉眼可见的间隙,密封性不足,从而引起隔膜泵刺阀。

第二,阀的使用周期有严格要求,阀橡胶最大使用周期不超过1200h,阀座最大使用寿命不超过1500h,阀锥的使用寿命不超过1200h[3]。但在具体应用中,每台隔膜泵的运行工况不同,经常发生未到换阀时间,阀锥和阀座已经发生刺膜问题,再次更换时使用时间比较短,导致单向阀使用寿命超过允许时间从而引起隔膜泵刺阀。

4 解决隔膜泵刺阀的措施

4.1 隔膜泵刺阀故障的诊断方法

当隔膜泵刺阀密封失去效果之后,料浆会在隔膜室中反复进出,致使隔膜泵的流量降低,出口压力的波动范围加到,导致隔膜泵剧烈振动,同时对减速机、曲轴、联轴器等零部件会造成严重的冲击。如果情况严重,甚至会导致隔膜破裂,活塞杆断裂。因此,发生隔膜泵刺阀故障后必须立即停泵,按照刺阀故障发生时,隔膜泵出口压力波动情况进行诊断。比如:可在隔膜泵的进料阀出口、出料阀出口各安装一个压力传感器,按照料浆液压力值的变化情况,来诊断隔膜泵刺阀现象的发生。

4.2 严格控制给矿矿浆的质量

针对矿浆质量不达标引起的隔膜泵刺阀问题,需要严格控制矿浆质量,具体而言,可从以下几个方面同时入手:

第一,切实加强对圆筒筛的检查,每隔一段时间,对圆筒筛的孔径进行测量检测,如果孔径超过设计允许范围,必须及时维修处理,或者更换。此外,还要及时清理圆筒筛堵塞情况,以保证圆筒筛使用效果,提升料块的通过率,避免大粒杂物进入隔膜泵。

第二,定期对隔膜泵进行清洗,严格控制清洗水的质量,避免杂物进入隔膜泵。比如:可在清洗水的输送管路上,设置除渣箱,将清洗水中的大颗粒在杂物过滤出去,以免进入隔膜泵,影响隔膜泵的密封效果。

第三,对来料进行严格控制,加强筛选,避免浆料中混油粒径在3mm ~5mm 之间的块状杂物。同时要加强磨矿管理,合理控制磨头磨尾和下矿量。

4.3 加强对备件质量的管理力度

备件质量的高低,对隔膜泵运行的稳定性和隔膜泵刺阀问题发生有较大影响,因此,在应用隔膜泵时,需要切实加强对备件质量的管理,可从以下几个方面入手:

第一,提升阀锥的表面硬度和刚度,选择高质量、高性能的阀锥,以提升耐磨性和抗变形性。

第二,提升阀锥的总体机械强度,避免在使用过程中发生塑性变形。

第三,积极采取先进的技术,改进制造工艺,加强对导向爪的固定,避免在运转时发生掉爪问题。

4.4 加强检修和使用管理

引发隔膜泵刺阀的主要原因是检修和使用不够规范,因此,必须严格按照相应的规范和标准进行检修和使用,可从以下几个方面同时入手:

第一,建立完善、系统的阀锥、阀座、导向系统检修台账,促使每个阀都严格按照相应的规范和计划进行检修,坚决杜绝超寿命使用。

第二,加强检修管理,以实现阀锥、阀座的配套使用,杜绝新阀锥和旧阀座交互施工,保证隔膜泵应用效果。

第三,制定合理检修计划,明确每个零部件的使用寿命,一旦达到使用寿命,要及时更换,保证隔膜泵时刻处于最佳的工作状态。

5 结语

综上所述,本文结合理论与实践,分析了隔膜泵刺阀原因分析与解决措施,分析结果表明,引发隔膜泵刺阀的原因比较多,造成的影响和后果比较严重,为降低隔膜泵刺阀发生的概率,需要人员、检修人员、管理人员、技术人员等协调配合,从严格控制给矿矿浆的质量、加强对备件质量的管理力度、加强检修和使用管理等方面同时入手,保证隔膜泵稳定运行,提升生产效率和经济效益。