峡谷地区铁路上承式钢管混凝土拱桥绿色施工技术

雷建华,何旭辉

峡谷地区铁路上承式钢管混凝土拱桥绿色施工技术

雷建华1, 2,何旭辉1

(1. 中南大学 土木工程学院,湖南 长沙 410075;2. 中铁开发投资集团有限公司,云南 昆明 650118)

以新建浩吉铁路洛河大桥工程为背景,针对桥位处地形险峻陡峭、施工落差大、环保要求严等特点,提出峡谷地区上承式钢管混凝土拱桥全过程绿色施工技术。总体采取无便道施工方案,最大限度地减少对山体和植被的破坏;研发高落差混凝土输送及二次搅拌装置,实现拱座190 m高落差大体积混凝土的快速、连续输送;主拱肋节段采用“1+2”短线法卧拼及“半整体”吊装工艺,节约了预拼场地的面积,提高了施工效率;拱上结构全部采用装配化施工技术,降低了总体能耗,消减了安全风险。洛河大桥的施工,为我国重载铁路桥梁建设积累了宝贵经验。

峡谷地区;铁路桥梁;上承式拱桥;绿色施工;洛河大桥

1 工程概况

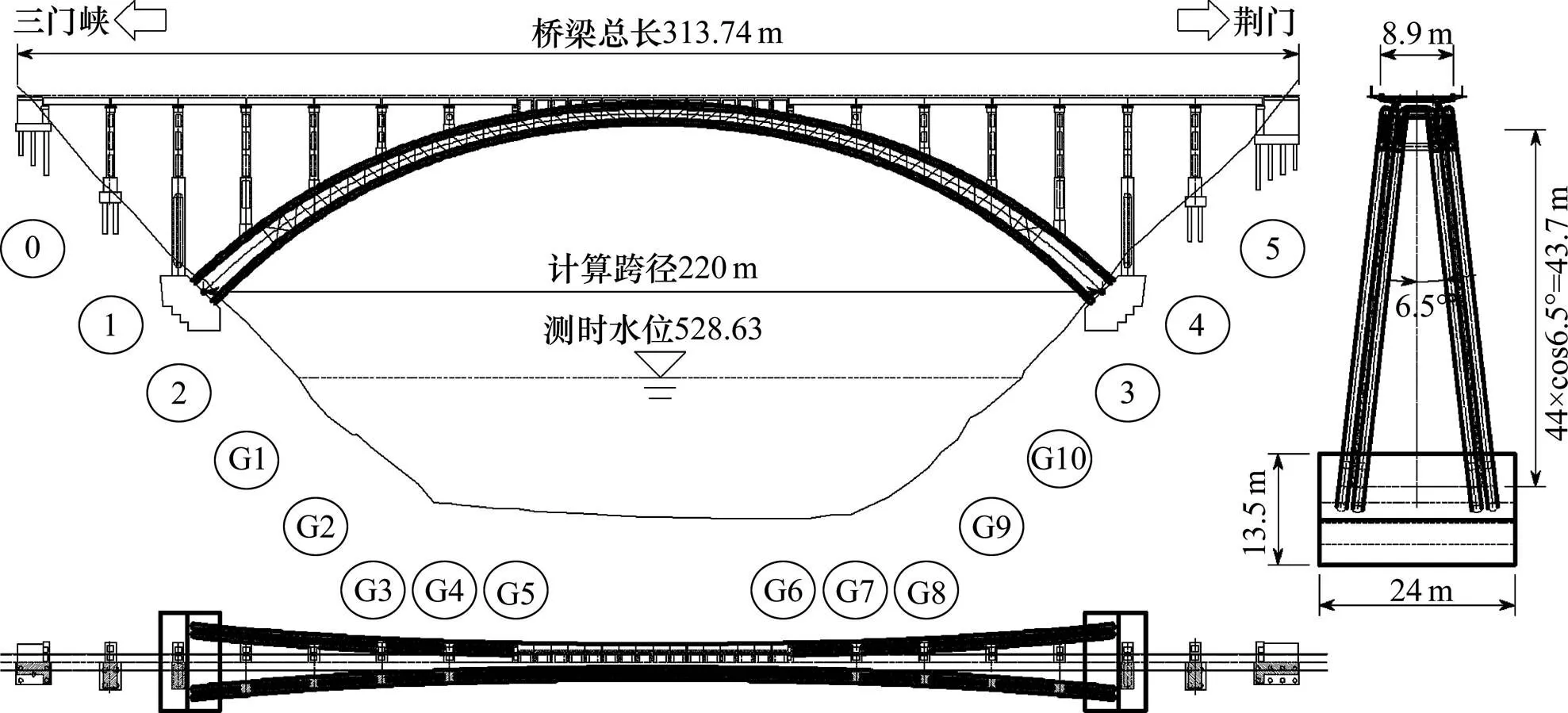

浩吉铁路洛河大桥位于河南省三门峡市卢氏县与洛阳市洛宁县交界处[1−2],桥长313.74 m,采用双线有砟轨道,线间距4.0 m。主桥采用有推力的上承式钢管混凝土拱桥[3],计算跨径220 m,拱平面内矢高44.0 m,矢跨比1/5,拱轴线采用悬链线,拱轴系数=3.0。主拱结构由2根拱肋与横向联结系组成,拱肋横向内倾角6.5°。单根拱肋由4支弦管组成,弦管外径为1.2 m,弦管横向中心距2.0 m,横向2个弦管与平联板形成哑铃式,平联高度0.8 m,弦管及平联腔内均灌注混凝土。拱脚处拱肋横向中心距为15.62 m,径向中心距为7.0 m;拱顶处拱肋横向中心距为6.0 m,径向中心距为4.0 m。拱上结构包括拱上排架墩、拱顶Π形刚架和拱上预制T梁。拱上排架墩位于主拱两侧,单个排架墩包含左右2个钢箱混凝土立柱,立柱底部设置钢箱墩座与拱肋连接,立柱内倾角6.5°,立柱之间设置钢筋混凝土K形横撑。拱顶66.3 m范围内采用混凝土Π形刚架,Π形刚架两端为16.5 m简支T梁。本桥位于峡谷腰部以下位置,桥位处为“U”形峡谷,山高水深、地形陡峭、植被稀少,岸坡平均坡角约44°,拱座底面距离岸坡顶部平台高差近190 m,且桥隧紧邻,施工安全风险极高,桥下为国家一级饮用水源地水库,环保要求严,且与外界不通航,陆运或水运交通都极为不便,施工建设难度极大。洛河大桥桥型布置示意图如图1所示。

图1 洛河大桥桥型布置图

2 总体施工方案优化

本桥采用缆索吊装斜拉扣挂法施工,主拱肋采用2阶段制造方式,在专业工厂制造单元件,在桥位附近建设预拼场,再在预拼场内将单元件加工为吊装节段。本桥单边拱肋单个节段最大自重为137.0 t,设计建议方案为在水库内新建码头和水上预拼场,材料、机具、设备和拱肋节段采用驳船运输,在山腰设置具有横移功能的缆索吊系统进行拱肋节段安装[4−6]。采用该方案,缆索吊机主索的跨度约360 m,除新建码头外,还需修建与码头贯通的施工便道,仅码头和施工便道两项临时工程的投入就达1 300万元以上;另一方面,由于桥梁下方水库与外界不通航,大型船舶进出场困难,水库水位受季节变化影响较大,水位落差可达14 m,不利于码头和预拼场的稳定性。

为保护绿水青山,避免桥梁施工对山体、植被的大面积破坏,洛河大桥施工中对总体方案进行了优化,桥梁建设全过程采用无便道绿色施工技术,将主塔由半山腰移至山顶;并取消码头,将水运改为陆运。行车便道仅修建至两侧山坡顶部,在南岸坡顶较平缓地段设置预拼场,架设1套额定起重量为15 t的小型缆索吊机和2套额定起重量为150 t的大型缆索吊机,其中15 t小型缆索吊机的跨度为720 m,150 t大型缆索吊机的跨度为660 m。轻型材料、机具和设备采用15 t缆索吊机吊运至作业工点,重型构件和机具则采用150 t大型缆索吊机进行空中运输。

总体施工方案由水运改为陆运后,虽然缆索吊机的建造成本增加了约400万元的费用,但不需修建码头,且缩短了施工便道长度,不仅降低了约820万元的施工成本,还避免了大范围的山体开挖,保护了环境,降低了安全风险,加快了施工进度。

图2 缆索吊系统总体布置

3 绿色施工关键技术

3.1 无便道条件下拱座施工

3.1.1 拱座基坑开挖与弃渣

拱座开挖采用浅孔、密眼、小剂量的预裂松动爆破+挖机清基方式进行。基坑开挖产生的渣土,全部采用专门制作的小吊箱吊运至山顶平台,再转运至指定弃渣场,弃渣完毕后,及时对弃渣场进行复耕。尽量减轻渣土对水体的污染,避免水土流失。

3.1.2 拱座大体积混凝土施工

由于没有行车便道到达拱座附近,拱座施工最主要的难题是高落差混凝土施工。在已建桥梁中,高落差混凝土一般采用泵管直接向下输送或采用绞车一斗一斗的运送[7]。由于本桥大体积混凝土垂直运输落差近190 m,采用已有方法难以保证混凝土的输送效率和施工质量。

为实现大体积、高落差混凝土的快速、连续输送,并消除输送过程中可能产生的离析,本桥采用自行研制的高落差混凝土输送及防离析控制系统进行拱座混凝土施工[8]。采用沿坡面布置的超长联串筒进行输送,再通过悬吊于缆索吊机的二次搅拌装置消除离析,系统总体布置情况如图3所示。

该系统主要由山顶平台的放料口、沿坡面布置的明槽及超长联串筒、拱座上方的缓冲料斗、悬吊式二次搅拌罐和各种滑槽组成。与该系统相匹配,为保证混凝土在输送过程中连续、流畅,对配合比进行优化,并调整粗骨料粒径至5~20 mm,保证混凝土具有大流动性、缓凝时间长、水化热低等 性能。

图3 悬吊式二次搅拌装置

混凝土采用罐车运输至山顶平台后,卸料进入明槽,经超长联串筒沿坡面向下输送,到达混凝土作业点上方的缓冲料斗。混凝土经缓冲料斗减速后,通过人字形滑槽进入搅拌罐组,搅拌罐组由2台搅拌罐并列组成,在一个搅拌罐放料浇筑的同时,另一个搅拌罐可连续接收并搅拌混凝土,通过两台搅拌罐的交错运行,既能消除离析,又可实现连续供应。

3.2 狭小场地条件下拱肋预拼

主拱肋的预拼方式按空间划分有立式拼装和卧式拼装2种,按时间划分有长线法和短线法2种。由于拱肋节段体量巨大,立式拼装需要大量的胎架,施工效率较低,经济性和安全性较差,而长线法施工周期长,一次性投入成本高,故在已建桥梁中,常用短线法卧式拼装的方式[9−10]。

本桥主拱肋含14个吊装节段和1个合龙段,受地形条件限制,预拼场平面尺寸仅为38 m×135 m。为提高预拼精度,保证各个吊装节段的良好对接,短线法每次至少拼装3个节段,将半孔主拱肋分为3个大组,每组包含一个已拼装节段,第1组包含第1号,2号和3号节段,第2组包含第3号,4号和5号节段,第3组包含第5号,6号和7号节段,即按照“1+2”短线法进行卧式预拼装。

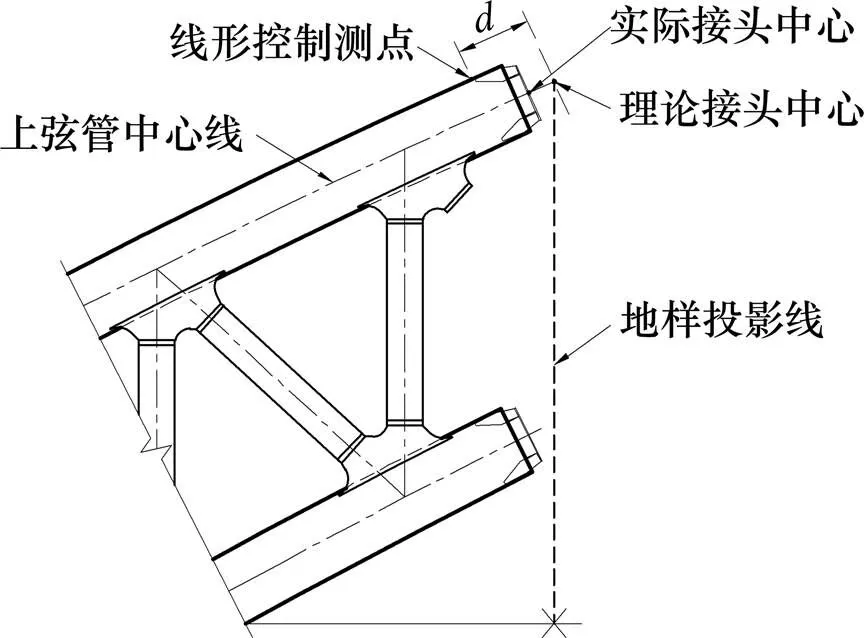

如图4所示,每个节段每根上弦管均布置1个线形控制测点,为便于在现场找点,并防止现场监测与接头施工产生冲突,根据主拱肋节段接头嵌补段的理论长度,在上弦管悬臂端沿弦管方向回退一定距离(图中= 33 cm)布置线形控制测点。

主拱肋节段的“1+2”短线法卧拼工艺为:搭设拼装平台,绘制地样→单根主弦管接长→单片哑铃焊接→1+2短线法卧拼→横撑组拼→节段涂装→存放。根据主拱肋结构的对称性,构造相同的节段共有4个,为避免混淆,每次预拼完成后都需做好唯一性标识。

由于主拱肋节段采用卧拼工艺,拱肋节段构件一侧的平、立焊缝施焊完成后,需脱胎翻身,焊接另一侧焊缝。在脱胎前,必须根据地样,进行线形控制测点布设,并标注横撑连接位置,才能移动构件进入后续工序。

图4 控制点布置示意图

3.3 拱肋半整体吊装工艺

拱肋吊装有单肋吊装和节段整体吊装2种工艺,根据缆索吊机起重能力,也可将部分节段采用单肋吊装,部分节段采用整体吊装[11]。单肋吊装所需的吊装次数多,施工效率较低;而整体吊装所需预拼场地大,工序循环时间较长,且灵活性差,高空对接难度较大。

为提高吊装效率,缩短工序循环时间,确保拱肋节段的对接精度,提出“半整体”吊装工艺。半整体吊装示意图如图5所示。拱肋节段采用左、右拱肋单肋制作、单肋卧拼,通过运梁小车转运至缆索吊机下方起吊区后,在左、右2根拱肋之间设置前后2组拱肋空间对位调节装置,并将永久横撑临时绑定在2根拱肋之间,形成“半整体”吊装节段进行吊装。从而加快吊装速度,增大吊装节段空间姿态调整的灵活性和可调范围。

图5 半整体吊装示意图

空间对位调节装置由下弦管之间的调节横撑和上弦管之间的调节倒链组成,调节横撑使下弦管张开,调节倒链使上弦管靠近,从而形成所需的内倾角。可十分方便地对拱肋弦管的空间姿态进行调整,实现拱肋节段与已安装节段精确对接,可调范围大,安装精度高,安装速度快,施工成本低,构件材料均可重复利用,节能环保。

拱肋“半整体”吊装工艺流程为:双肋联合转运至起吊区→安装空间对位调节装置→临时绑定永久横撑→设置扁担梁吊运→主弦管接头法兰盘对位与连接→拱肋节段线形调整→解除时绑定,拱肋节段永久横撑安装。拱肋节段线形通过张拉扣索进行调整,其中扣索索力采用刚性−弹性支承法和蚁群算法相结合进行计算[12−13]。

本桥除第1号、2号宽大节段采用单肋吊装外,其余节段均采用“半整体”吊装工艺。主拱肋节段吊装完成后,采用瞬时锁定两阶段合龙技术进行合龙[11],完成结构体系转换。

3.4 管内混凝土一次顶升压注

管内混凝土的灌注是钢管混凝土拱桥施工的关键步骤之一[14],管内混凝土灌注过程中,主拱肋的稳定性不断变化[15]。为减少施工中不确定性因素的影响,应尽量减少管内混凝土的灌注层级,并配置两套灌注系统以便应急处理。

管内混凝土压注方案为:通过增加硅粉、黏度改性材料及膨胀剂等添加剂优化混凝土的工作性能,配制出保坍时间久、不离析、可泵性良好、强度高的混凝土;混凝土经高落差输送至拱座附近后,采用地泵从拱脚处开始压注,主弦管内混凝土采用1次顶升压注,平联腔内混凝土采用2次接力顶升压注。

主拱肋矢高为44 m,为与后续拱上建筑施工及引桥墩身施工统一,选用HBT80混凝土输送泵,在拱脚处设置压注孔,在拱顶处设置出浆孔,在平联腔接力顶升部位设置一组出浆孔和压注孔。

为防止压注过程中混凝土泄入水库对桥下水体造成污染,对于出浆口流出的水泥浆、混凝土等集中排入5 m3料斗中进行收集,并采用缆索吊机吊运至岸上集中处理。在主拱肋下方设置安全防护平台和防坠网,并在桥位上、下游水面拉设线状拦截管,对压注过程中或设备装拆时不慎坠入河中的油污、漂浮物等进行收集,运至岸上处理。

压注完成后,清洗设备,封堵压注孔和出浆孔,清洗、拆除输送泵管。待混凝土达到设计强度后,割除压注管和出浆管,并及时封焊盖板,盖板利用原位割下的钢管壁修边坡口后复位安装。最后对管内混凝土的灌注质量进行检验。

图6 出浆口混凝土回收

3.5 拱上结构装配化施工

拱上结构主要为钢筋混凝土结构,为保证整体受力性能,设计建议采用高空现浇的方式施工。由于高空施工作业环境差、施工工序繁杂、施工效率低下,而且安全风险极高,近年发展出了拱上结构的预制或部分预制后吊装施工技术[16−17]。对于拱顶Π形刚架,在预拼场正立预制后,采用缆索吊机吊运至桥位,在桥位处设置临时支墩进行固定,再进行湿接缝施工;对于拱上排架墩,将K形横撑单独在预拼场进行预制,采用缆索吊机吊运至桥位后与立柱整体现浇,这些技术从一定程度上减少了高空作业,但仍有较多的高空混凝土湿作业,存在较大的质量和安全风险。

针对拱上施工作业空间狭小,高空混凝土湿作业风险高、泄漏物污染多等特点,本桥在已有技术的基础上,充分利用现有预拼场和大型缆索吊机的有利条件,进一步优化了拱上结构预制单元的组成,将所有可能的工序全部转移至预拼场完成,拱上结构全部实现装配化施工,加快了施工进度,降低了安全风险,提高了施工质量。

3.5.1 拱顶Π形刚架的倒立预制及无支架安装

拱顶Π形刚架腹板高度为4.322~1.415 m,变化范围较大,为便于支立模板,减少高空作业量,采用倒立法预制,并采用无支架安装技术。在预制场设置倒立法预制台座,完成Π形刚架的预制,并预埋型钢支腿,预留混凝土灌注孔;将Π形刚架转运至起吊区,利用缆索吊机进行连续二次90°翻身,使Π形刚架由倒立翻转为正立;利用缆索吊机将Π形刚架吊运至桥位后,将型钢支腿焊接于主拱肋上平联板,对Π形刚架进行临时固定,并完成Π形刚架的受力骨架与主拱肋的连接;安装湿接缝模板和护脚钢板,从预留混凝土灌注孔浇筑湿接缝混凝土,并振捣密实,完成Π形刚架的安装。

该方法不需要搭设变高度的预制胎架,不需在高空设置临时支墩,缩短了工序循环时间,减少了高空作业,降低了安全风险。

3.5.2 拱上排架墩长线法预制吊装

首先对拱上排架墩的结构进行优化,在矩形空心薄壁混凝土立柱的外表面和内壁设置钢板,形成钢箱混凝土柱;在预拼场内,将排架墩的K撑和顶帽分别单独预制后,再将外钢箱壁板、空心薄壁钢筋混凝土柱的钢筋、内腔钢壁板、K撑、顶帽等作为整体进行长线法倒卧预拼;再拆分为多个节段采用缆索吊机吊装,在桥位处完成节段钢筋连接、焊接剩余外钢箱壁板,并在高空免支模浇筑钢箱内补偿收缩混凝土,完成排架墩施工。

该方法将除立柱混凝土外所有结构物全部采用预制吊装的方式施工,不需在高空搭设支架和模板,提高了结构钢筋的安装精度,加快了施工进度。

图7 拱上排架墩吊装

3.5.3 拱上预制T梁联合架设

本桥拱上预制T梁共计10孔,两端各设引桥2孔,每孔横向设由4片T梁,共计14孔56片T梁,单片T梁长16.5 m,总重约68 t。为提高预制T梁的架设效率,保证主拱肋结构受力的对称性,拱上预制T梁采用架桥机和缆索吊机联合进行架设。

图8 洛河大桥进入试运营阶段

由于桥隧紧邻,中间没有路基过渡段,受到隧道空间的限制,隧道出口处引桥的预制T梁采用架桥机人工横移架设。当制梁端完成部分预制T梁架设后,形成了足够的整机横移空间和缆索吊机吊梁平台,架桥机进入正常架梁程序,同时采用缆索吊机进行对岸预制T梁的安装,交错完成全部拱上预制T梁的架设。最后架桥机过主桥,完成对岸引桥T梁的架设。

4 结论

1) 浩吉铁路洛河大桥施工中,行车便道仅修建至两侧山坡顶部,拱桥建设全过程采用无便道施工技术,在保证施工质量和施工连续性的前提下,避免了在峡谷地形一级水源地进行山体的大面积开挖,保护了绿水青山,具有显著的节能环保效益,符合当前社会和经济发展的主流趋势。

2) 采用超长联串筒进行高落差混凝土的输送,同时采用2组并列的2次搅拌罐消除混凝土输送过程中可能产生的离析,实现了峡谷地区无便道条件下高落差混凝土的快速、连续输送,保证了混凝土的施工质量。同时,减少了陡峭地形下混凝土浇筑过程中对周边环境的破坏。

3) 采用“1+2”短线法卧拼和“半整体”吊装技术,在狭小场地条件下高效、精准地实现了主拱肋的预拼和安装,减少了资源占用和总体能耗。

4) 拱上排架墩及拱上Π形刚架的预制安装施工方法,实现了拱上结构的装配化施工,缩短了工序循环时间,提高了结构钢筋的安装精度,减少了拱上结构混凝土湿作业,降低了安全风险,减少了对水体的污染。

[1] 许三平. 蒙华铁路洛河大桥总体设计[J]. 铁道工程学报, 2018, 35(8): 44−49. XU Sanping. Overall design of Luohe large bridge of Mengxi-Central China railway[J]. Journal of Railway Engineering Society, 2018, 35(8): 44−49.

[2] 杨勇. 重载铁路大跨度上承式钢管混凝土拱桥设计研究[J]. 铁道标准设计, 2018, 62(4): 107−111, 186. YANG Yong. Technical and economic comparison on heavy haul railway simply-supported girder with high-pier and large span[J]. Railway Standard Design, 2018, 62(4): 107−111, 186.

[3] ZHENG Jielian, WANG Jianjun. Concrete-filled steel tube arch bridges in China[J]. Engineering, 2018, 4(1): 143−155.

[4] Fujikura S, Bruneau M, Lopez-Garcia D. Experimental investigation of multihazard resistant bridge piers having concrete-filled steel tube under blast loading[J]. Journal of Bridge Engineering, 2008, 13(6): 586−594.

[5] CHEN Baochun, WANG Tonlo. Overview of concrete filled steel tube arch bridges in China[J]. Practice Periodical on Structural Design and Construction, 2009, 14(2): 70−80.

[6] 王令侠. 新建南广铁路西江特大桥4 200 kN横移式缆索吊机设计[J]. 铁道标准设计, 2014, 58(3): 59−62. WANG Lingxia. Design of 4 200 kN transversely- movable cable crane for Xijiang river super major bridge on newly-built Nanning-Guangzhou railway[J]. Railway Standard Design, 2014, 58(3): 59−62.

[7] 王成双. 山区复杂条件超大跨径拱桥拱座施工技术[J]. 铁道建筑技术, 2009(9): 136−138, 147. WANG Chengshuang. Construction technologies of super-span arch bridge skewback in the complex mountainous conditions[J]. Railway Construction Technology, 2009(9): 136−138, 147.

[8] 蔡昱, 雷建华. 蒙华铁路洛河大桥高陡坡无便道混凝土运输施工技术[J]. 公路交通科技(应用技术版), 2018, 14(2): 251−254. CAI Yu, LEI Jianhua. Concrete transportation technology for high and steep slope without access road of Luohe bridge of Mengxi-Central China railway[J]. Journal of Highway and Transportation Research and Development (Applied Technology Edition), 2018, 14(2): 251−254.

[9] 王建军, 韩玉, 冯智, 等. 合江长江一桥200 t级钢管拱肋节段拼装工艺[J]. 西部交通科技, 2015(7): 39−42. WANG Jianjun, HAN Yu, FENG Zhi, et al. Assembling technology of 200 t steel-tube arch rib segments in Hejiang Yangtze I bridge[J]. Western China Communications Science &Technology, 2015(7): 39−42.

[10] 袁长春. 430 m跨上承式钢管混凝土拱桥拱肋节段双肋整体拼装施工技术[J]. 铁道标准设计, 2009(5): 43−47. YUAN Changchun. Construction technology of double-rib integral assembly of arch rib section of 430 m span-supported concrete-filled steel tube arch bridge[J]. Railway Standard Design, 2009(5): 43−47.

[11] 赵剑发. 准朔铁路黄河特大桥主桥钢管拱架设方案比选[J]. 桥梁建设, 2015, 45(1): 108−113. ZHAO Jianfa. Comparison of erection schemes for steel tube arch of main bridge of Huanghe river bridge on Zhungeer-Shuozhou railway[J]. Bridge Construction, 2015, 45(1): 108−113.

[12] 蒋平江, 雷建华. 蒙华铁路洛河钢管砼拱桥拱肋吊装中的扣锚索索力计算[J]. 甘肃科学学报, 2018, 30(5): 89−94. JIANG Pingjiang, LEI Jianhua. Calculation of buckle anchor cable force in arch rib erection of Luohe concrete filled steel tube arch bridge in Inner Mongolia-Jiangxi railway[J]. Journal of Gansu Sciences, 2018, 30(5): 89−94.

[13] 顾颖, 姚昌荣, 李亚东, 等. 大跨度钢管混凝土拱桥安装线形控制方法研究[J]. 桥梁建设, 2014, 44(1): 107− 113. GU Ying, YAO Changrong, LI Yadong, et al. Study of alignment control method for installation of arch ribs of long span CFST arch bridge[J]. Bridge Construction, 2014, 44(1): 107−113.

[14] 陈宝春. 钢管混凝土拱桥[M]. 3版. 北京: 人民交通出版社股份有限公司, 2016. CHEN Baochun. Concrete filled steel tubular arch birdges[M]. 3rd ed. Beijing: China Communication Press Co., Ltd., 2016.

[15] 王红伟, 谢开仲, 郭晓, 等. 大跨度钢管混凝土拱桥拱肋混凝土灌注过程稳定性研究[J]. 世界桥梁, 2019, 47(5): 49−53. WANG Hongwei, XIE Kaizhong, GUO Xiao, et al. Study of stability of arch ribs of long-span concrete-filled steel tubular arch bridge during the concrete casting process[J]. World Bridges, 2019, 47(5): 49−53.

[16] 中铁六局集团有限公司. 一种钢管拱桥拱上墩K撑的安装方法: 中国, 201610854207.4[P]. 2017−11−07. China Railway Sixth Group Co., Ltd. Installation method of K-braces on arch piers of steel tube arch bridge: China, 201610854207.4[P]. 2017−11−07.

[17] 中国铁路总公司. 上承式拱桥拱上π型钢架预制安装方法: 中国, 201510605803.4[P]. 2017−03−08. China Railway. Prefabricated installation method of π-shaped frame on arch of deck-type arch bridge: China, 201510605803.4[P]. 2017−03−08.

Green construction technology of a deck-arch railway bridge with concrete-filled steel-tube ribs in canyon area

LEI Jianhua1, 2, HE Xuhui1

(1. School of Civil Engineering, Central South University, Changsha 410075, China;2. China Railway Development Investment Group Co., Ltd., Kunming 650118, China)

Taking the Luohe bridge in the new-built Haolebaoji-Ji’an railway segment as engineering background, the construction process of the bridge was discussed in the present study. Due to the steep terrain, steep construction dropping, and strict environmental protection requirement, a green construction technology, mainly including a construction scheme without access roads, a high-drop concrete conveying and secondary stirring device, “1+2” short-line horizontal assembling and “semi-integral” hoisting built process of the main arch, and assemblage construction technology of all of the spandrel structure, was proposed during the construction process. This novel and environmentally friendly technology minimizes the damage to the mountain and vegetation, realizes the rapid and continuous conveyance of large-volume concrete of the skewback with a high drop of 190 m, saves the land area of the pre-assembled site, improves the construction efficiency, brings down the overall energy consumption, and reduces the safety risks. The present green construction technology of Luohe bridge provides valuable experience for the construction of heavy-haul railway bridges in China.

canyon area; railway bridge; deck-arch bridge; green construction; Luohe Bridge

U44

A

1672 − 7029(2020)12 − 3104 − 07

10.19713/j.cnki.43−1423/u.T20200191

2020−03−12

国家自然科学基金资助项目(U1934209)

何旭辉(1975−),男,贵州遵义人,教授,博士,从事桥梁抗风与监测评估研究;E−mail:xuhuihe@csu.edu.cn

(编辑 阳丽霞)