数控系统智能刀具管理

■武汉华中数控股份有限公司 (湖北武汉 430223) 晏 伟 刘 涛 肖学鹏 贾 衡 蔡 飞

1. 刀具管理功能

随着现代加工技术的发展,刀具作为加工生产的主要资源,其材料、形状和加工条件等各种要求也越来越多。为了提高加工效率及质量,实现一次装夹完成多工序加工或连续自动化加工的目的,需要数控系统具有对各种不同的刀具及其信息进行统一管理的功能,即刀具管理功能,主要有以下几个方面。

(1)刀具信息管理 每把刀具都包括两种信息,一种是刀具描述信息,即静态信息,如刀具名称、几何参数(刀具长度和刀具半径等),手动输入并且不再变化;另一种为刀具状态信息,即动态信息,如刀具所在位置、刀具寿命(使用次数、使用时间和磨损量等),在输入后,随着刀具的使用,数据会不断更新,系统实时记录并统计。

(2)刀具位置调度管理 刀具的位置调度管理就是根据刀具的信息,按照一定的选刀策略,及时而准确地将所需的新刀具装到主轴上,并将旧刀具归还刀库备用,具有备刀功能的机床,还可将后续所需的刀具提前放至备刀区域,以节省下把刀的换刀时间。

(3)刀具特殊属性管理 随着刀具种类的增多,有些刀具有特殊的属性需要设置,且对使用有特殊要求,需要单独处理,例如需要对使用时主轴的最高速度进行限制、内冷却功能刀具在使用时需要打开内冷却等。

随着近年来人工智能技术的持续发展,传统行业与人工智能技术融合加深,对定制化、精细化数据呈现出旺盛的需求。作为数控系统重要功能的刀具管理,也迈入数字化、智能化的时代,通过丰富刀具数据信息的采集方式、采集种类,并对其进行定向分析,为用户提供更多、更好、更便捷的功能,实现智能的刀具管理方案。

2. 智能刀具信息管理

智能刀具管理中刀具数据信息的采集方式更加多样化,不再局限于手动方式更改,支持直接在机测量刀具几何数据并录入数控系统进行管理,也支持R F I D电子标签等第三方数据录入及管理。

(1)在机测量刀具几何数据录入 华中数控系统的刀具自动测量功能,可按照表格及提示步骤(见图1),设置好关键参数,自动生成测量程序,自动调用设置的各个刀具进行刀具长度、半径的几何尺寸测量,并自动录入刀补表中。

自动在机测量的优点包括:①可实现无人操作,减少人为原因造成的数据录入错误。②在实际装夹条件及正常加工转速下测量刀具,可即时测出并修正主轴误差及刀具装夹误差,在产生次品前对偏摆进行检查,提高测量精度。③刀具测量嵌入加工过程,实现更高生产效率,缩短停机设定时间。④机内在线监控刀具几何尺寸,进行刀具破损和刀具磨损的检查,避免刀具破损导致的后续损失。

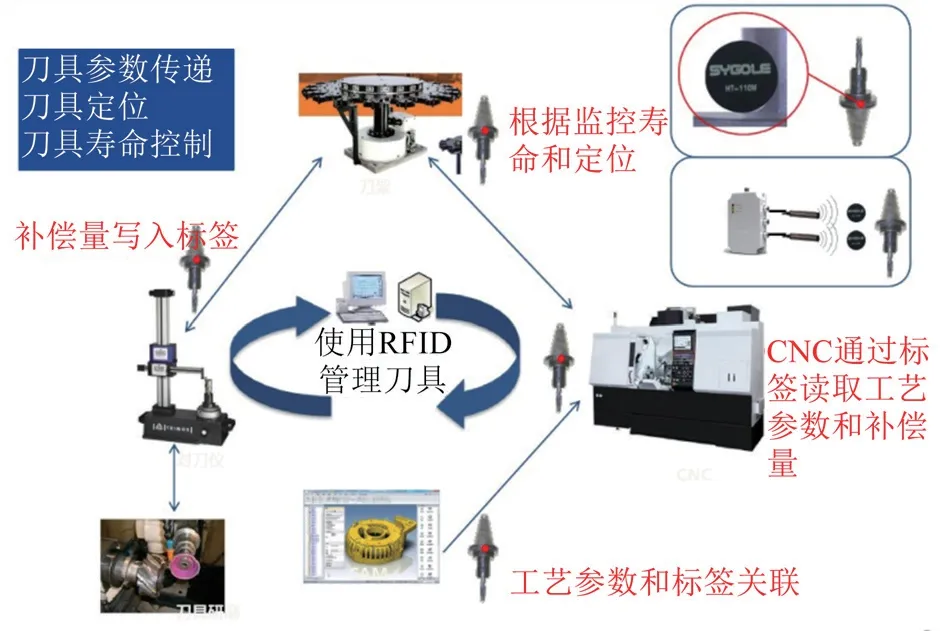

(2)基于RFID的刀具数据智能管理 华中数控基于RFID的刀具数据智能管理,可实现车间级多机台的刀具集中管理和自动录入。RFID数据录入可实现以下功能。

1)刀具参数电子化传递。刀具和RFID标签绑定为一体,不会遗漏;刀具的参数信息和补偿信息集成到标签,传输不会出差错;刀具信息电子化,受环境干扰小。

2)刀具定位和信息集成。刀具实时跟踪,刀具信息随时查询;便于刀具统计管理;便于刀具质量控制和仓库控制。

3)刀具寿命检测和控制。有效记录刀具使用过程,寿命可跟踪;向用户提供追溯连续质量控制过程的能力,不会由于刀具拆卸至其他机床导致前期数据丢失。

RFID使用流程:刀具修整→刀具数据测量→刀具数据(含工艺参数)录入RFID→NC读取装入刀具RFID信息→NC更新卸载刀具的信息,如图2所示。

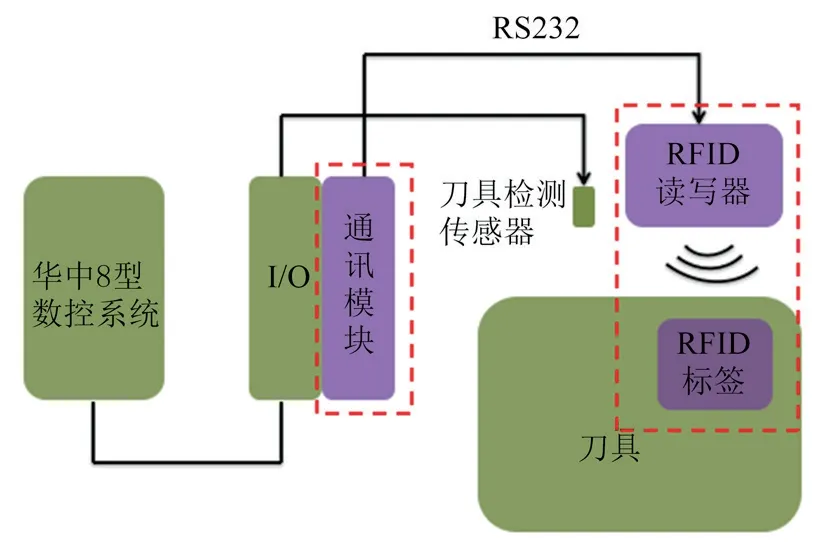

RFID标签与NC连接及数据交互如图3所示,标签数据通过RS232或以太网接口与NC装置连接,数控系统通过PLC中的RFID读写器(标签读取或写入模块)进行刀具数据的交互,数据包括刀具几何参数、刀具寿命和工艺参数等。

图1 表格及提示步骤

图2 RFID使用流程

图3 RFID标签与NC连接及数据交互

3. 智能刀具调度管理

智能刀具调度管理不仅局限于刀具位置的调度管理,还可以通过实时采集、分析处理刀具使用中的电控大数据,进行刀具寿命预警或刀具断刀检测,避免刀具损坏后出现批量废品。

(1)智能刀具寿命管理 原有刀具寿命只简单对刀具加工时的使用次数和使用时长中的一种进行统计,只能粗略反馈刀具实际寿命,华中数控智能刀具寿命管理对刀具寿命的统计类型不仅增加切削里程、切削能耗和主轴转数等,还可以对其中的一种或多种类型单独设置权重进行综合统计。

智能刀具寿命管理的优点:通过增加刀具寿命的采样类型,可统计更多与刀具寿命相关的数据信息,特别适用于比较复杂的加工场景,如零件毛坯尺寸、密度差异较大时,每件工件加工刀具的损耗不一,采用智能刀具寿命管理就可以很好地解决此类问题。

刀具寿命管理方式即刀具寿命计数类型,除了传统的安装次数、切削时间方式外,还包含了切削里程、切削能耗和主轴转数等。切削里程指系统自动计算的刀具在零件上的切削轨迹长度,铣床切削里程=刀具周长×主轴转速,车床车削里程=工件周长×主轴转速。切削能耗指系统自动计算的刀具执行切削指令时主轴所产生的能耗。主轴转数指刀具切削时系统自动累计的主轴旋转圈数。

除此之外还新增了权重设置及报警策略选择功能。权重根据管理方式的优先级设置,优先级越高的权重越大。一票否决策略是指当综合刀具寿命管理方式中的任何一种方式显示寿命结束时,系统就会提示“刀具寿命已完”。加权之和策略是指当综合刀具寿命管理方式中所有方式都显示寿命结束时,系统才会提示“刀具寿命已完”。加权之和=(方式1的已用寿命/最大寿命)×权重+(方式2的已用寿命/最大寿命)×权重+……+(方式n的已用寿命/最大寿命)×权重。

(2)智能断刀检测 通过采集正常加工时的主轴功率波形图,设置断刀模块特征参数,计算断刀阈值,实时进行断刀报警(目前仅支持钻孔断刀检测,钻头直径>1.6mm)。在用户处加工实测的报警准确率在99%以上,极大地减少了因断刀造成的后续工序刀具损失。

智能断刀检测的优点:①无需外加传感器,无额外设备成本,只需以HSV-180US系统伺服驱动上传的实时主轴功率信息为主要依据。②断刀检测与数控加工同时进行,可以实时监控而不影响机床正常加工。③实时、准确的断刀检测服务,避免了后续刀具及零件报废,提高了自动化生产线的产品直通率。

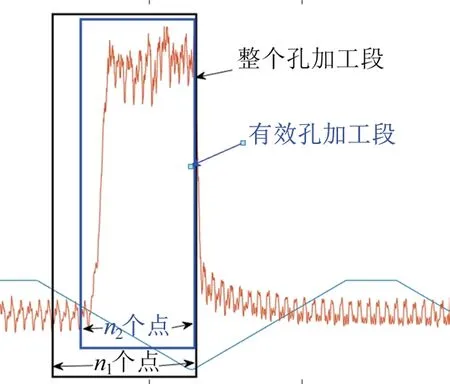

智能断刀检测的原理:通过采样加工时主轴的输出功率,分析整个钻孔加工过程中主轴功率的时域变化(见图4),再通过处理特征数据提取出加工过程的占空比,判断是否在加工过程中出现断刀现象。

图4 主轴功率的时域变化

图4中黑色框为一个完整的孔加工段数据(假设数据个数为n1),蓝色框为其中有效加工段的数据(假设数据个数为n2)。比率值l就是两个点数之比(l=n2/n1)。一般而言,对于正常加工数据,比率值在0.5以上。一旦监测到一个孔的比率值低于比率阈值,就判定为断刀。

为了提高断刀检测的准确性,功能模块进行了数据滤波。这里选取的是滑动平均平滑滤波,滤波强度指的就是滑动窗口的大小。模块设定的滤波强度范围为10~50ms。滤波强度越大,分析的数据越平滑,越能排除异常数据的影响,从而减少误报几率。

4. 结语

智能刀具管理更多地采用自动化、数字化的方式进行刀具数据的收集、传输,并对刀具使用中所产生的速度、位置和电流等大数据进行处理、分析,为用户提供格式化后的刀具里程、刀具转数、功率及能耗等可视化数据,并以此为依据提供更多实用性功能,从而提高机床自动化、智能化水平。