农田水利工程薄壁构件的超声回弹法强度检测分析

孙金标

(盘锦市大洼区水利服务中心,辽宁 盘锦 124200)

0 引 言

近年来,为缓解区域干旱程度、增大农田供水保证率、优化农林牧业比例和土地利用结构,中国持续加大了对农田水利的建设投资。其中,渠槽薄壁预制构件的使用量在农田水利建设过程中呈显著增长之势。目前,内、外强度通常为控制薄壁预制构件质量的主要参数,而薄壁预制构件的内、外强度测试过程较为繁琐,且对构件造成一定的破坏[1-3]。因此,现阶段尚未形成能够有效判别和检测薄壁预制构件混凝土实体强度的标准、方法和依据。

工程中,综合法、回弹法及钻芯法等为混凝土实体强度较为常用的方法。钻芯法可直观的反映检测结果,但使用过程中会在一定程度上损伤结构;此外,对于芯样直径相关技术规程做了明确规定:小芯样试件的直径不得超过低于骨料粒径的2倍,并且≥70mm。

研究表明,试件的高径比取0.85-1.20时能够使试验结果误差达到最小;显然,对于最大骨料粒径20-25mm、厚度35-50mm的预制板块和T型或U型槽等小型薄壁预制构件,应用钻芯法无法达到相关要求。根据不同的组合类型,可将综合法分为声速-衰减、超声-钻芯、超声-回弹等类型,超声-回弹综合法的应用最多。1966年,在推算混凝土强度时弗格瓦洛最早提出了联合应用回弹值与声速值的方法。超声-回弹综合法是对混凝土构件统一测区利用超声仪、回弹仪测量声速与回弹值,并对混凝土抗压强度应用现有超声-回弹测强曲线推算的方法。声速值、回弹值能够反映混凝土结构的内部状况以及表面强度,二者互为补充能够反映结构内部的损伤和缺陷,因此较单一的回弹无损检测或超声法超声-回弹综合法具有适用范围广、精度高的优点,现已广泛应用于多个领域[4-5]。

借鉴国内外最新的超声检测技术及相关成果,并考虑混凝土质量检测实际需求修订实施超声回弹综合法检测技术规程,该规程以全国统一超声-回弹测强曲线计算混凝土强度。然而,由于不同地区的混凝土生产工艺存在较大差异,加之受材料分散、品种繁多等条件限制,使得该技术规程所选用的测强曲线无法适用于所有地区。资料显示,以全国12个省市区共2000多组基本数据拟合的全国统一超声-回弹测强曲线,其误差低于40%的数据仅有占一半。因此,考虑各地区实际情况建立适用的超声-回弹测强曲线为提高混凝土无损测强精度的根本途径。现阶段,已有部分地区建立了适用于本地的测强曲线,若各地区都用统一测强曲线来计算混凝土强度,势必会产生一定的误差[6-8]。

为提高薄壁预制构件质量、规范强度检测办法以及适应农田水利建设发展需求,有必要对制约薄壁预制构件发展的问题实施质量检测相关技术研究[9]。文章调查了辽宁地区薄壁构件混凝土强度检测中全国统一超声-回弹测强曲线的适用性,将薄壁预制构件干硬性标准试件利用超声-回弹综合法进行检测,并构建了适用于该地区的测强曲线。

1 超声-回弹综合法

1.1 超声法测强原理

超声波传播过程中,若遇混凝土内部缺陷将发生衰减、绕射、折射和反射等现象,正常传播时的频谱、能量、波形、声时等声学参数将发生变化,并依据此变化判断混凝土的结构状况、弹性性能及其密实度等。超声测强原理,见图1。

图1 超声测强原理

混凝土的弹性性质和超声波传播速度之间的相关关系为超声波检测强度的理论基础,其表达式为:

(1)

式中:v为声速值,km/s;ρ为混凝土质量密度,g/cm3;μ为泊松比;E为弹性模量,N/m。

根据强度和弹性模量间的内在联系建立混凝土抗压强度与声速值之间的关系,并利用此关系式推定强度。较其他正常部位的混凝土声速值存在缺陷处的要低,声速值受混凝土内部空洞、蜂窝等因素的影响较大。通过混凝土裂缝时超声波会在空气中传播或绕行,此时测定的声速值相对较小而声时偏大。

声速值随强度的变化规律在很大程度上决定了超声法测强的精确度,实际应用时也存在一定的局限性。实践表明,对于超过某一强度等级的混凝土,随强度变化测得的声速值变幅较小,因系统误差难以显现出这种微小的变化。所以,采用超声法检测强度等级超过C35的混凝土时具有相对较大的误差。然而,农田水利薄壁构件(如U型槽等)的强度等级一般不超过C35,所以可以利用超声法检测薄壁构件强度。

1.2 超声-回弹测强曲线方程

现行技术规程推荐的幂函数方程为工程中较常用的公式,不同使用范围的测强曲线,超声-回弹测强曲线,见表1。

表1 超声-回弹测强曲线

根据大量试验数据推求的上述方程具有较高的可靠度,但由于R-v-C基准曲线方程的制定条件不可能与试验混凝土的施工条件、所用配合比及原材料完全一致,为防止出现较大的误差,上述方程应用时必须先验证。

1.3 超声-回弹测强曲线拟合

通过对回归曲线平均相对误差的计算判断超声-回弹测强曲线的回归拟合程度,其平均相对误差越大则实测值与测强曲线预测值之间的误差越大;反之,则实测值与预测值的差距越小。对于地区测强曲线相对误差,综合法测强技术规程要求≤±14%。此外,对强度实测值与预测值之间的相关程度可以利用相关系数r来衡量,从而反映曲线回归拟合的优劣水平,相关系数r取0-1,其值越大则相关性越好。采用以下公式计算相对误差:

(2)

式中:er相对误差,地区和专用测强曲线er不超过14%、12%;fcu,ie、fcu,i代表混凝土强度计算值与实测值,MPa;n为试验数量。然后利用以下公式求解回归相关系数R,即:

(3)

2 原材料及配合比设计

2.1 原材料

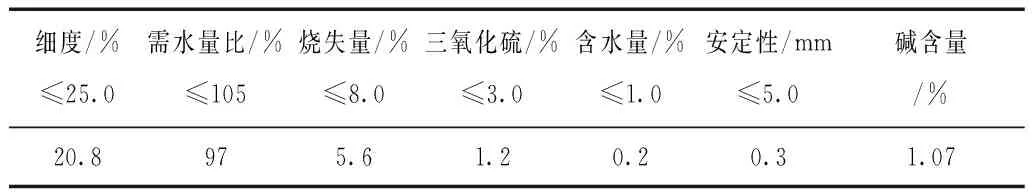

试验选用渤海牌P.O32.5级复合硅酸盐水泥,粉煤灰为绥中电厂优质Ⅱ级灰,利用天然粗细骨料,粗骨料粒径为5-20mm,河砂细度模数为2.4。水泥试验结果,见表2;粉煤灰试验结果,见表3;粗骨料试验结果,见表4。试验表明,水泥、粉煤灰等各项试验结果均能达到标准要求;骨料质地坚硬、清洁、级配良好,经水洗筛分后,取样检测各物理及化学指标均满足要求。

表2 水泥试验结果

表3 粉煤灰试验结果

表4 粗骨料试验结果

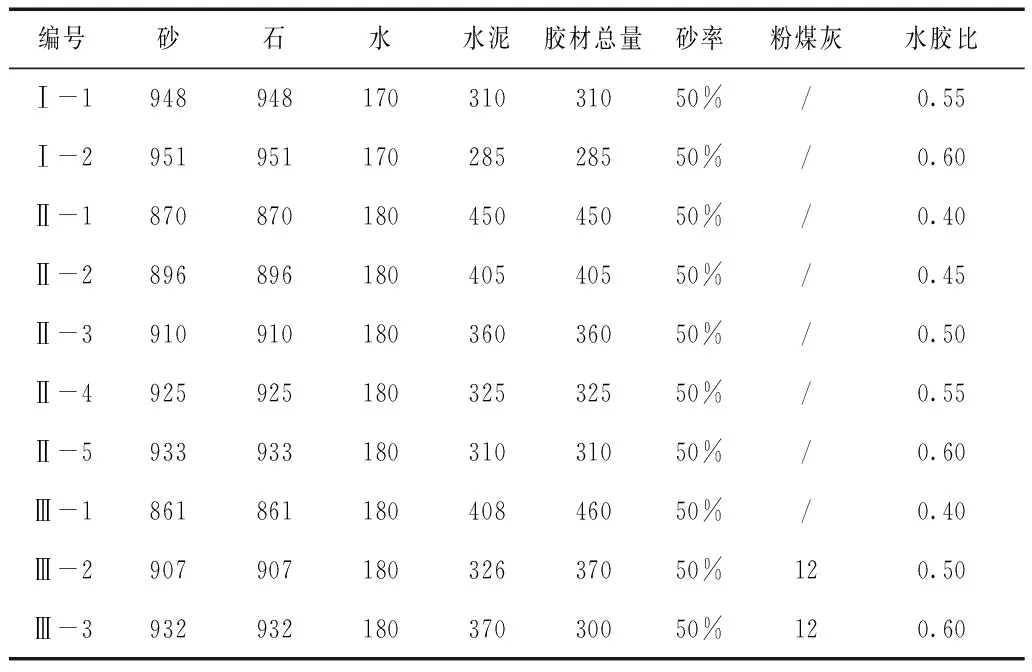

2.2 试验配合比

考虑到薄壁构件干硬性混凝土强度受粉煤灰掺量、水胶比及胶凝材料用量的影响,设计Ⅰ、Ⅱ、Ⅲ三个系列配合比,其中Ⅰ-1、Ⅱ-1、Ⅲ-1代表设计C20、C20和C30强度等级,Ⅱ-2、Ⅱ-3代表设计C25强度等级,其他均为C15等级,混凝土试验配合比,见表5。

干硬性混凝土拌制前应先湿润搅拌锅,并向搅拌锅内按先后顺序依次加入石、胶凝材料、砂、水,开机搅拌180s后将拌合物卸至铁板上,卸之前铁板应保持湿润,随后翻拌2-3次使得混凝土拌合物均匀。干硬性混凝土标准立方体试件利用碾压混凝土(即配重块加压振动)的成型方式,成型尺寸为150mm×150mm×150mm。

表5 混凝土试验配合比

2.3 试验结果

文章利用非金属超声检测仪按CECS 02:2005推荐的方法进行试验,并考虑预制构件的厂家规模合理确定试验组数,每组测3个试件。采用超声检测仪完成测试后卸荷,在压力机承压板中间放置回弹测试面,设定加载速度为0.3-0.5MPa,均匀连续加压直至试件破坏,超声-回弹测试结果,见表6。

表6 超声-回弹测试结果

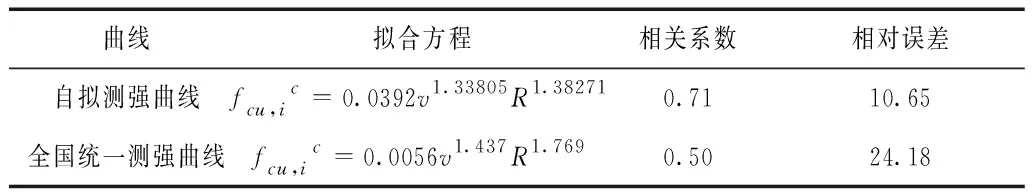

采用三参数幂函数和最小二乘法对试验结果进行回归分析,卵石测强曲线拟合结果,见表7;碎石测强曲线拟合结果,见表8。为了实现以上回归计算,通常要先开展对数处理,然而该处理会导致样本权重出现较大偏差,即在优化目标函数中低强度和高强度的混凝土样本权重偏大、偏小,从而使得回归公式存在较大相对误差,在预测不同区域混凝土强度时具有较大差异。结合实际检测数据,在非渠槽预制构件抗压强度超过40MPa的条件下,混凝土实际强度>利用该函数推定的强度,而试件检测结果<40MPa的情况下具有较好的符合性。试验中渠槽预制构件的实测抗压强度处于20-40MPa,在该范围内此函数具有较好适用性。

表7 卵石测强曲线拟合结果

表8 碎石测强曲线拟合结果

结合表7、8可知,在辽宁地区农田水利薄壁构件强度检测中利用规程推荐的全国统一超声-回弹测强曲线存在较大的试验误差,采用规程推荐的测强曲线计算的碎石、卵石混凝土强度拟合误差达到90.26%和24.18%,该误差超过规程的要求和自拟的测强曲线误差。因此,对于辽宁地区混凝土强度的无损检测全国统一超声-回弹测强曲线并不适用。将碎石、卵石混凝土强度利用自拟超声-回弹测强曲线进行拟合,其相对误差为12.17%和10.65%,均能达到要求的相对误差不超过14%的标准。

将实测抗压强度、全国统一和自拟超声-回弹测强曲线计算结果绘制成图,以更好的对比分析,不同测强曲线下卵石与碎石混凝土计算结果,见图2。由图2可知,较全国统一超声-回弹测强曲线实际抗压强度与自拟测强曲线具有更高的相关性,自拟测强曲线的精度更高。综上分析,辽宁地区农田水利薄壁构件强度检测中更加适用文中所提出的自拟超声-回弹测强曲线。

(a)卵石混凝土自拟测强曲线

(a)碎石混凝土自拟测强曲线

(c)卵石混凝土全国统一测强曲线

(d)碎石混凝土全国统一测强曲线

3 结 论

根据现阶段薄壁构件强度检测存在的有关问题,以辽宁地区为例,利用超声-回弹综合测试法检测农田水利薄壁预制构件的抗压、回弹、超声强度值,并建立碎石、卵石薄壁构件混凝土强度自拟超声-回弹测强曲线,较技术规程推荐的测强曲线其具有更小的相对误差,可为辽宁地区薄壁构件强度检测提供有力支撑。在农田水利薄壁构件中利用超声-回弹综合法,为检测渠槽构件实体质量提供一种更加方便、快捷、适用的方法。