大孔径定向长钻孔成孔及筛管护孔技术研究

徐 瑞 王新琨 曹建军 李 健 任启寒

(1、淮北矿业股份有限公司,安徽 淮北235000 2、瓦斯灾害监控与应急技术国家重点实验室,重庆400037 3、中煤科工集团重庆研究院有限公司,重庆400037)

瓦斯灾害是煤矿生产中最为严重的灾害之一,瓦斯抽采是解决煤矿瓦斯灾害的根本措施。研究表明,大孔径定向长钻孔抽采技术可有效地改变了采空区瓦斯流场,减弱了采空区瓦斯涌出强度,具有瓦斯抽采浓度高,抽采系统运行费用低,综合治理效果好,且经济效益显著等优势,近年来随着大孔径定向长钻孔施工设备及工艺技术的改进升级,其已逐渐成为安全高效解决工作面瓦斯灾害的一项重要技术。随着开采深度增加,矿井的瓦斯地质条件愈加复杂,为大孔径定向长钻孔施工带来诸多难题,钻孔施工完毕后由于孔内塌孔造成瓦斯无法抽出的问题时有发生。以邹庄煤矿32 煤层为研究对象,对大孔径长钻孔全程下筛管护孔技术进行现场试验研究,有效解决了大孔径定向钻孔成孔难题,提高了施工效率和瓦斯抽采效果。

1 工程概况

邹庄煤矿3303 工作面主采32煤层,煤厚1.78m~3.20m,平均2.44m,煤厚变化不大,煤层较稳定。工作面的地质条件总体评价为中等,煤(岩)层的总体走向近北西- 南东,倾向北东。煤(岩)层倾角10~26°,平均为15°。

3303 工作面地质构造情况为中等,根据勘探资料和巷道实揭资料分析工作面施工范围内揭露的落差较大的断层有5 条。煤层顶板为砂岩、泥岩,钻孔布置在稳定的砂岩内。尽管钻孔所处岩层岩性总体较为稳定,但以往施工小孔径顶板瓦斯抽采长钻孔过程中,仍多次出现钻孔垮孔、钻孔堵塞现象,为了保证大孔径顶板定向长钻孔施工效率和抽采效果,需对大孔径顶板定向长钻孔施工和护孔技术进行试验研究。

2 定向钻孔施工

2.1 定向钻孔施工设备

2.1.1 定向钻机选型

根据现有条件,试验选用定向钻机为ZDY12000LD 定向钻机,能够满足定向钻进需要,钻机扭矩达到12000N·m,给进和起拔力达到250KN,具有一定的事故处理能力。

2.1.2 定向钻头选配

松软煤层空气螺杆马达定向钻进对钻头的碎岩能力和定向功能提出了特殊要求,一方面要求切削下来的煤屑颗粒较小易于被压风排出,另一方面要求钻头具有可配合螺杆马达进行开分支定向功能。Φ113mm 液驱螺杆马达用定向钻头,以及Φ108mm 可开闭钻头,均出现了憋风不返渣现象,分析原因为这2 种钻头共同特点是只有一个大水口,空气马达钻进提供的压风压力也不高,钻头部位容易被煤粉堵塞。

根据钻进需要,设计专用大通孔水便,配备大通孔高压胶管;考虑排渣要求,靠钻头位置设计了螺旋短节;为了满足冷却润滑要求,配备了冷却润滑装置;另外,为了观测钻进供风参数,安装了流量计用于流量和风压监测。

2.2 空气定向钻进工艺方法

空气螺杆马达定向钻进不同于液动马达定向钻孔施工,在软煤或破碎岩层钻进过程中,由于煤岩体松软破碎、钻渣较多,为保证排渣和成孔效率采用旋转复合钻进与滑动定向钻进相结合的方式。其中以旋转复合钻进方式为主、滑动定向为辅。

2.2.1 旋转复合钻进

供风后待孔口正常返风、螺杆马达正常运转时,开始回转钻进,钻机带动钻杆回转同时,孔内压风驱动空气螺杆马达运转从而带动钻头回转。此时,在整体式螺旋钻杆螺旋翼片或螺旋钻杆搅动作用下,提高排渣效果,确保孔内畅通。

2.2.2 滑动定向钻进

当钻孔偏离设计轨迹时,可采用滑动定向钻进方式钻进施工,即通过调整螺杆马达朝向来进行轨迹调整或纠偏。定向纠偏完成后,则停止滑动定向钻进,更换回转复合钻进方式钻进。滑动定向过程中,每定向钻进3m,回转扫孔排渣,然后继续定向再回转扫孔,如此反复,保证孔内顺畅和施工安全。

2.3 定向钻孔施工参数

2.3.1 施工参数

根据“三带”理论和瓦斯扩散-渗流理论的研究成果以及煤矿瓦斯防治的实践经验,将定向长钻孔选择在采动断裂带内的布孔方式,钻孔保直阶段位于32 煤层顶板20m 范围内,钻孔距离风巷平距分别10m、20m、50m。定向钻孔施工参数见表1,其中1#、2#孔为小孔径定向长钻孔,4#孔为大孔径定向长钻孔。

2.3.2 施工情况

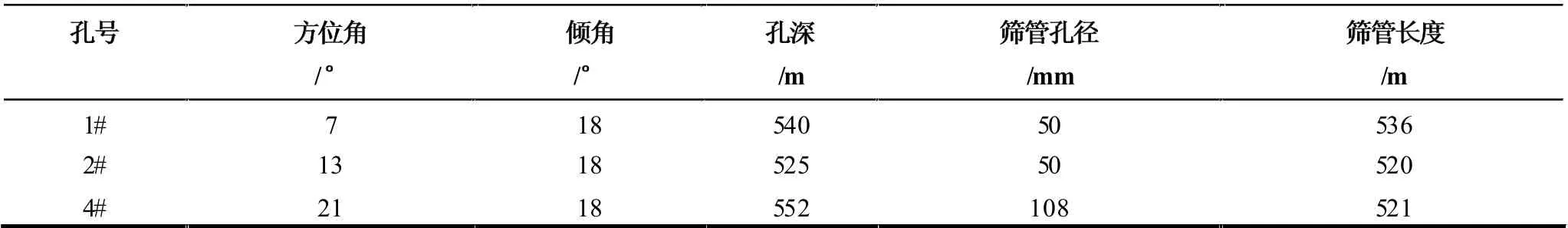

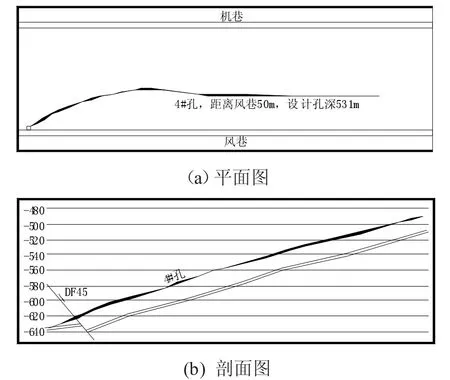

表1 定向钻孔施工参数

a.钻孔开孔。钻孔回转开孔时,回转速度不超过20 转/分钟,确保钻孔在前期成孔时倾角、方位等参数不发生变化,后期测量数据与设计基本无偏差。

b.钻孔定向进尺。钻孔回转开孔后,采用Φ120mm 钻头加泥浆脉冲设备定向钻进,6 个圆班2 个小班进尺552 米,均班进尺28 米,钻进至终孔提钻扩孔。定向钻进时,确保钻孔无大角度上、下山及负角度;每组定向进尺后及时冲孔,排净钻内岩粉,增强钻孔测量数据的准确性,发现钻孔全弯曲强度较大的位置,标识清楚,扩孔时采用多次来回扫孔,从而确保钻孔下筛管的顺畅性。

表2 大孔径定向钻孔与普通钻孔施工工期

c.钻孔扩孔、冲孔。钻孔施工结束提钻后,使用Φ153mm 导向钻头(导向120mm)及变径扩孔至终孔孔深,用时8 个小班,均班进尺69 米。孔口使用Φ193mm 钻头扩孔26 米。使用Φ153mm 导向钻头扩孔时,对于全弯曲强度变化较大的测段,扩孔时采用多次来回扫孔,确保钻孔光滑。

钻孔扩孔后,在提钻期间,每提30 米钻杆对钻孔进行冲孔,确保钻孔内岩粉排干、排净。对于全弯曲强度变化较大的测段,提钻时多次来回扫孔,并长时间冲孔,确保钻孔光滑、干净。

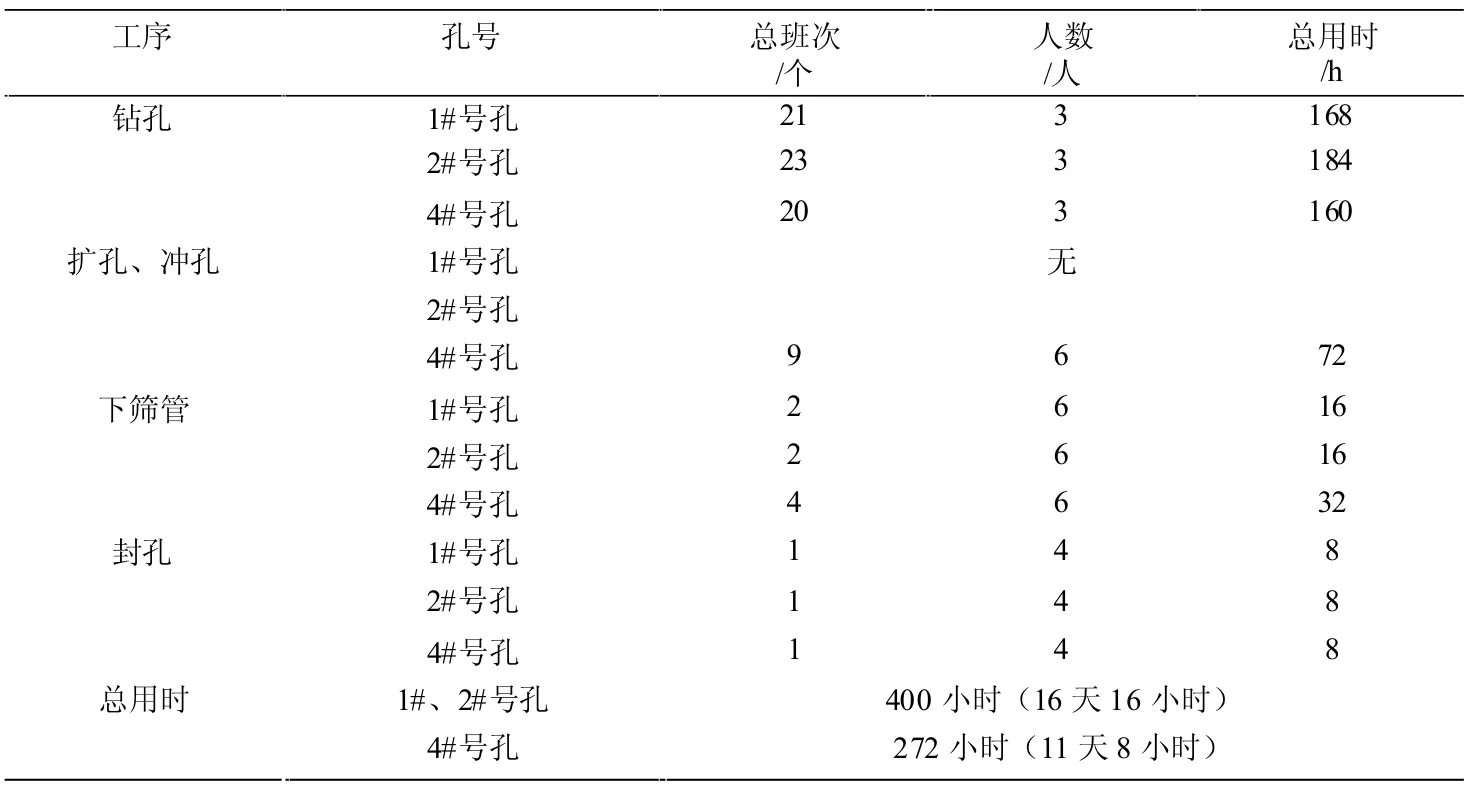

图1 4#大孔径定向钻孔平、剖面图

邹庄煤矿3303 工作面定向高位钻场,大孔径4#号孔设计开孔倾角18°,方位左偏21°。24 米至84 米为倾角连续变化段位,84 米至141 米为方位连续变化段位。这两段钻孔段位全弯曲强度较大,故定向施工结束,采用复合钻进工艺,从而确保钻孔孔壁光滑。设计总孔深531 米,实际施工总孔深552 米。其它段位倾角、方位非常平稳,无较大的变化。4#大孔径定向钻孔平、剖面图如图1 所示。

3 筛管护孔技术

大孔径定向钻孔施工完成后,为保证钻孔成孔效果,通过更换夹持器及回转器卡瓦,采用钻机夹持推送方法全程向孔内放入Φ108mm 钢筛管。下筛管总深度521 米,4 个小班完成,均班下筛管130 米。由于筛管过于笨重,需4~6 人分两侧将筛管对丝至无松动现象,安装筛管确保筛管丝扣上满,依次循环,直至结束。下筛管结束后,孔底下Φ146mm 变127mm 套管2m,并将囊袋绑于127mm 套管处,防止下套管期间将囊袋磨损,然后146 套管22m,总封孔长度24m,使用囊袋“两堵一注”注浆固管,注浆量0.75t,稳压1.2MPa,最后进行合茬抽放。

4 现场应用效果

1#号钻孔实钻孔深540 米,下筛管深度536 米;2#号钻孔实钻孔深525 米,下筛管深度520 米;4#号钻孔实钻孔深552米,下筛管深度511.5 米。通过对比可知,1#号孔和2#号孔、4#号孔施工总用时分别为400 小时(16 天16 小时)、272 个工时(11 天8 小时)。4#号孔相比较1#号孔和2#号孔总用时节省了128 小时(5 天8 小时),总用时减少了32%(表2)。

5 结论

根据“三带”理论,结合工作面的实际情况,分析确定了顶板大直径定向钻孔的钻孔保直阶段位于32煤层顶板20m 范围内。对大孔径定向长钻孔施工设备进行了选型,对钻孔钻进工艺方法进行改进,现场施工效果良好。通过对比分析同等条件下大孔径顶板定向钻孔与普通顶板定向长钻孔施工的人力成本及工期成本,大孔径顶板定向长钻孔用于治理回采工作面瓦斯效率更高。