超声波电动机在三自捷联惯性制导组件中的应用

张毅锋,潘云华,李支超,杜金霞,师 聪

(1.西安创联超声技术有限责任公司,西安 710065;2.西安航天信控科技有限公司,西安 710076;3.西安科技大学 高新学院,西安 710109;4.玉门油田分公司规划设计院,玉门 735211)

0 引 言

三自捷联惯性制导组件是将捷联惯性制导组件安装在一个两轴(或多轴)旋转机构上,实现捷联式惯性制导组件的自对准、自检测和自标定[1-2],同时利用旋转调制技术,通过两轴(或多轴)旋转机构内框的往复旋转,利用算法提高陀螺和加表的精度。该两轴旋转机构外框、内框可以分别实现360°无死角转动。三自捷联惯性制导组件简易结构示意图如图1所示。

目前,三自捷联惯性制导组件旋转机构主要通过无刷直流电机、永磁直流力矩电机作为旋转的执行元件,用光电编码器或者圆光栅作为位置控制元件。其中,无刷直流电机的特点是高转速、小力矩,与旋转机构联接时,中间必须增加力矩传动机构。鉴于目前旋转机构的结构限制,力矩传动机构一般可以采用蜗轮蜗杆机构或者丝杠机构,减小了传动效率,且传动过程中的空程难以消除。惯性制导组件算法增加了很大的难度,惯性制导组件对旋转结构转动停止的定位精度提出了很高的要求,具体值一般在千分之几或者万分之几度,如果传动空程大,直接影响了旋转结构转动停止的定位精度,从而对惯性制导组件的寻北精度造成了严重的影响。所以,消除传动空程已经成为惯性制导组件必须解决的首要问题之一。永磁直流力矩电机的特点是低速大力矩,与旋转框架直接联接,中间省去了必要的力矩传动机构,如齿轮机构、蜗轮蜗杆机构或者丝杠传动机构等,较大地提高了传动效率和减少了传动机构的空程,但是永磁直流力矩电机传动机构不具备自锁功能,根据两轴旋转机构的结构特点,需要在框架的另一个旋转支撑点处增加专用的锁紧装置。无刷直流电机同样也需要增加锁紧装置。综上所述,传动空程和锁紧装置使旋转机构执行组件复杂化,可靠性差,已经成为遏制三自捷联惯性制导组件发展的瓶颈。

图1 三自捷联惯性制导组件简易结构示意图

超声波电动机作为一种新型的微特电机,在三自捷联惯性制导组件中的应用带来了新的机遇,尤其是它的低速大转矩,断电自锁,动态响应快、控制特性好,不产生磁场干扰、电磁兼容性好,结构简单[3-9]。正是超声波电动机低速、大转矩和断电自锁的特点,使得超声波电动机成为三自捷联惯性制导组件旋转框架旋转执行元件的首选。

1 三自捷联惯性制导组件用超声波电动机设计

传统的封闭式超声波电动机在结构空间上无法满足三自捷联惯性制导组件旋转框架的空间要求,这就需要摒弃传统超声波电动机结构,一种开式高过载旋转型行波超声波电动机从结构上满足了组件旋转机构空间的要求,需要在此电机的结构基础上再优化,以满足空间尺寸要求。双角接触球轴承开式旋转行波超声波电动机[10]如图2所示。

图2 双角接触球轴承波超声波电动机结构图

双角接触球轴承超声波电动机是在电机底座内设置了一对角接触轴承,从电机内部既解决了超声波电动机径向抗弯的问题,同时当电机轴向承受较大的轴向力时,加强了超声波电动机自锁力矩的保持。这种电机结构使用的角位移传感器可与超声波电动机输出轴联接,也可将其安装在三自捷联惯性制导组件旋转机构的框架上。

2 三自捷联惯性制导组件用超声波电动机控制器硬件设计

硬件电路设计主要考虑三个方面的问题。第一,单片机的最小系统需满足处理速度快、自带高位数的ADC和DAC转换器、可实现PWM和定时器中断功能、支持Biss-c协议、标准的SWD接口和JATAG接口使得调试下载方便。第二,必须选用高精度电压输出DAC控制器件,可实现调频步距小于等于10 Hz,也就是转速可调步距保持在1°/s~1.5°/s。第三,位置环使用高精度角度传感器,如Netzer高精度光电编码器或者分体式圆光栅编码器。编码器总线要满足控制器对精度、分辨率响应速度快的要求,主要包括高速通信,时延固定,双向通信,低成本等特征,Biss-c协议完全满足上述要求,特别是时延小,对编码器的编码值物理意义越准确,有利于控制器的算法调节。

STM32F103RCT7(以下简称STM32)时钟可达72 MHz;拥有16路12位精度的ADC转换器两个并且可以双重转换,转换速率最高可达2 MHz多;拥有两个通道12位的DAC数模转换器;有6路UART串口外设,并可软件配置奇偶校验位;自带多路16位定时器可实现PWM和定时器中断功能;采用标准的SWD接口和JATAG接口,调试下载方便。综上所述,STM32更适合用于三自捷联惯性制导组件超声波电动机控制,基于STM32单片机的最小系统硬件原理框图如图3所示;高精度电压输出DAC控制电路原理图如图4所示;基于IC-MB4的Biss-c协议的控制接口图如图5所示。

图3 STM32F103RCT7单片机的最小系统原理框图

图4 高精度电压输出DAC控制电路原理图

图5 基于IC-MB4的Biss-c协议的控制接口图

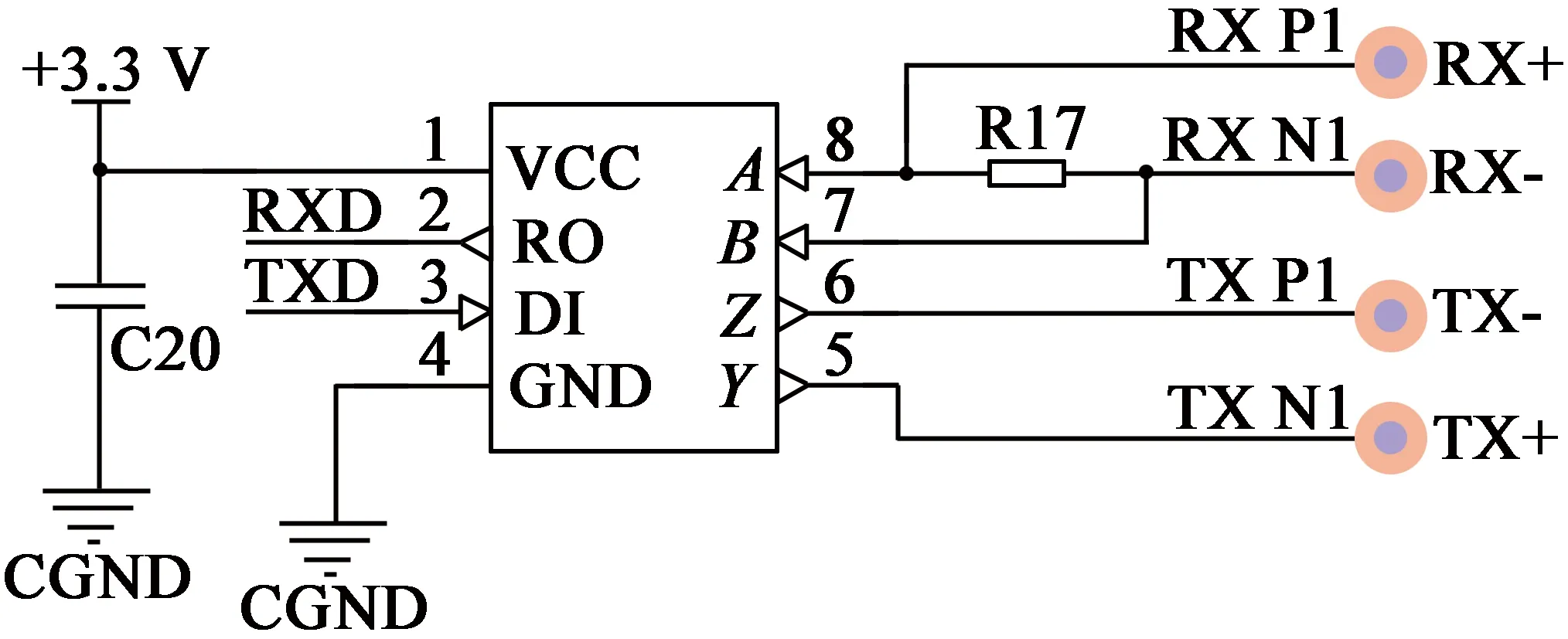

3 三自捷联惯性制导组件用超声波电动机控制器通讯接口设计

控制器通讯接口作为和主控计算机数据交互的通道,用于接收主控计算机的数据指令和反馈电机位置状态信息,在该控制器中基于单片机内部自带的UART串口外设进行通讯电气接口设计。在设计时主要考虑到了通讯数据的吞吐量、通讯速率、传输距离、抗干扰能力等几方面。常用的基于UART串口通讯电气接口有RS232接口、RS485接口、RS422接口。综合RS232接口、RS422接口、RS485接口的电气特性,为了确保控制器和主控计算机之间的通讯可靠性,满足数据传输的速率,选择RS422通讯接口作为控制器和主控计算机之间的通讯接口[11]。在本设计中使用的RS422接口芯片为MAXIM(美信)公司生产的MAX3490ESA,其工作电压为3.3 V,最高传输速率可达10Mb/s,工作温度-40℃~+85℃。本设计中的RS422通讯接口电路原理图如6所示。

图6 RS422通讯接口电路

4 算 法

在三自捷联惯性制导组件系统中,驱动内外框架旋转的电机运转平稳性和定位精度会直接影响到整个惯组系统的测量精度性能。采用较优的控制策略,才能保证系统内、外框两个电机的运转平稳性能和定位精度。在本设计的三自捷联惯导组件中,被控对象为超声波电动机作为系统的执行单元,圆光栅为角位置传感器,将采集的电机旋转角位移量和控制器及超声波电动机建立位置闭环控制[11],通过对角位移进行微分处理,计算出电机的转速信息,在电机位置环内建立转速闭环控制。电机的转速控制采用增量式PID控制算法,和位置式PID控制不同,增量式PID控制将当前时刻的控制量和上一时刻的控制量做差,以差值为新的控制量[12]。位置环速度的给定采用梯形速度给定方式,如图7所示,从而减小电机在起动和停车时产生较大的加速度而影响惯组系统测量精度。

如图7所示,电机从自身当前所处位置到达设定角度位置所用时间为t3,设定巡航转速为v1,电机在起动过程中的加速度a1=v1/t1;电机在停车过程中的加速度a2=v1/(t3-t2),通过调节t1,t2,t3的值将a1和a2调节到合适的范围,从而提升电机在运转过程中的定位精度。

图7 位置环速度给定波形图

假设采样周期为T,离散变量为n,则位置式PID差分方程:

(1)

根据式(1)写出n-1时刻的控制量:

(2)

设:

Δu(n)=u(n)-u(n-1)

(3)

将式(1)和式(2)代入式(3),得到增量式PID的输出值:

(4)

5 软 件

软件设计流程图如图8所示。电机的控制软件采用C语言设计。软件的主要功能包括:(1)单片机ADC、DAC、串口外设和GPIO的初始化配置;(2)圆光栅采集的角位移数据读取和电机转速计算;

图8 三自捷联惯性制导组件用超声波电机软件设计流程图

(3)接收并解析主控计算机的位置指令数据;(4)电机位置环闭环控制;(5)电机速度环PID控制。通过单片机内部自带的定时器中断功能,精准控制读取圆光栅传感器数据的时间间隔,确保每次读取的角位移数据有效。每间隔80 μs计算并控制一次电机转速,从而提高了电机转速的平稳性。

6 测试结果

根据要求设计控制系统硬件、软件,采用双角接触球轴承开式旋转行波超声波电动机与三自捷联惯性制导组件框架进行组装,如图9所示。将组装好的三自捷联惯性制导进行力学测试,测试了三自捷联惯性制导在振动状态下框架的锁紧情况和转动定位精度。

图9 三自捷联惯性制导组件框架总装图

6.1 锁紧情况

将三自捷联惯性制导与振动试验台联接,进行X向、Y向和Z向随机振动试验,振动量级为6.06g和9.59g。通过读取内框及外框编码器的振前角度和振后角度,计算振动试验导致的角度变化值,判断电机的锁紧是否可靠。X向,Y向和Z向随机振动试验条件下测试结果如表1所示。

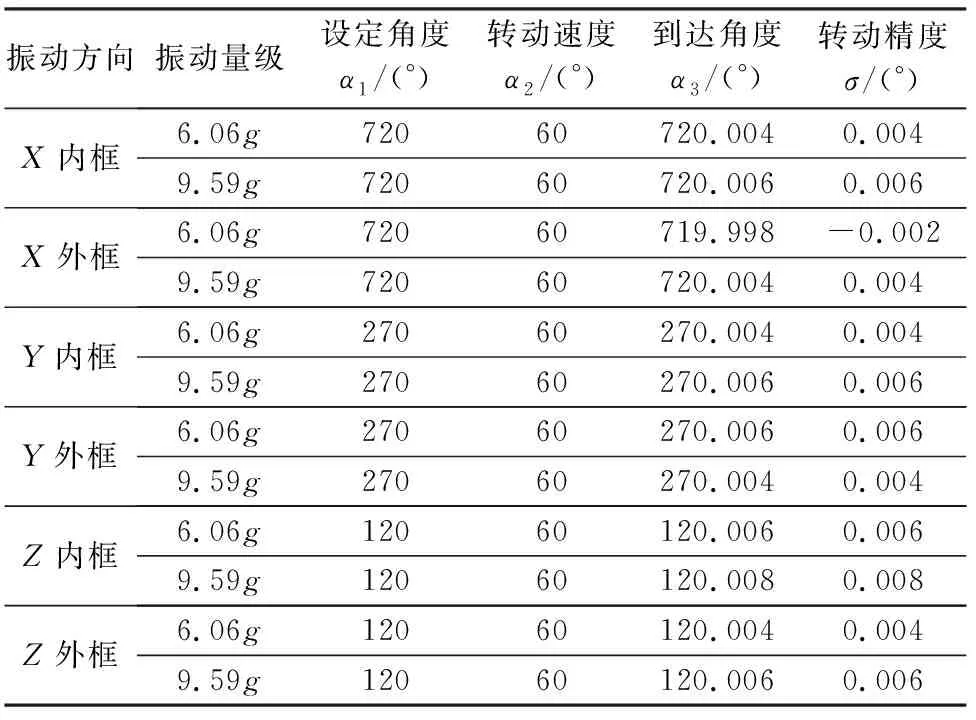

表1 三自捷联惯性制导组件框架锁紧振动结果

从表1中可以看出,X向,Y向和Z向随机振动试验条件下,最大偏转角度为0.008°,最小为0°,偏转角度最大值为RENISHAW圆光栅最小刻度值的3倍,完全满足使用要求,实现了可靠锁紧。

6.2 转动定位精度测试情况

将三自捷联惯性制导组件与超声波电动机伺服组件调试软件上位机联接,超声波电动机伺服组件调试软件如图10所示。通过上位机给三自捷联惯性制导组件内框和外框驱动用超声波电动机发送遥测指令,测试三自捷联惯性制导组件内框及外框在振动条件下的定位精度。遥测指令包含了设定角度值和转动速度值,分别测试了X向,Y向和Z向随机振动试验条件下的到达角度,计算转动定位精度,测试结果如表2所示。

图10 超声波电动机伺服组件调试软件

表2 三自捷联惯性制导组件转动精度测试振动结果

从表2中可以看出,X向,Y向和Z向随机振动试验条件下,三自捷联惯性制导组件框架转动定位精度最大偏转角度为0.008°,最小为-0.002°,转动定位精度最大偏转角为RENISHAW圆光栅最小刻度值的3倍,完全满足使用要求,实现了高精度定位,满足了三自捷联惯性制导组件寻北精度的需求。

7 结 语

本文针对三自捷联制导组件中旋转框架需实现自锁的特殊要求,利用超声波电动机断电自锁的特点,设计了一款适合于三自捷联惯性制导组件旋转框架用的超声波电动机。为了保证三自捷联制导组件在旋转框架在旋转寻北过程中,特别是在模拟发射条件下,能够在任意位置实现锁紧且转动过程无空程,在结构设计上采用双角接触轴承支撑结构;为了实现高精度定位,内部角度反馈传感器采用RENISHAW圆光栅作为速度环和位置环的反馈元件; 并进行了样机制作,通过力学试验,试验结果证明了超声波电动机可以使用于三自捷联惯性制导组件旋转框架,用来作为旋转框架的执行元件。