A3钢表面化学镀Ni-P/Ni-Mo-P双层镀层

孔 琳,刘品潇,孔 斌,

(1.南阳技师学院,河南南阳473000;2.南阳理工学院,河南南阳473004;3.北京星和众工设备技术股份有限公司,北京100176)

Ni-P 镀层是应用非常广泛的防护性化学镀层,但由于单层Ni-P 镀层的耐腐蚀性能与其孔隙率密切相关,只有当镀层覆盖完整、孔隙率较低的情况下才能起到良好的防护作用。近年来,双层镀层受到越来越多的关注。张祖军等[1]在铝合金表面制备了以Ni-P镀层为底层、Ni-B镀层为表层的双层镀层,高荣杰等[2]在Q235B钢表面制备了两种高磷Ni-P 镀层紧密堆叠的双层镀层,赵丹等[3]在 Q235 钢表面制备了以Ni-P 镀层为底层、Ni-Zn-P 镀层为表层的双层镀层,王良洪等[4]在7075 铝合金表面制备了以Ni-P 镀层为底层、Ni-W-P 镀层为表层的双层镀层,张翼等[5]在 45 钢表面制备了以 Ni-P 镀层为底层、Ni-Mo-P 镀层为表层的双层镀层。鉴于双层镀层具有比单层Ni-P镀层更好的耐腐蚀性能,再加上相对较低的制备成本,使其应用前景广阔。

A3 钢具有良好的机械性能,在各行各业中得到了广泛应用。然而A3 钢的某些性能还不太理想,比如耐腐蚀性能。通过在A3 钢表面化学镀双层镀层,有望较大幅度的提高A3 钢的耐腐蚀性能。以Ni-P 镀层为底层、Ni-Mo-P 镀层为表层的双层镀层已经被证实具有良好的耐腐蚀性能,但是目前针对Ni-P/Ni-Mo-P 双层镀层的研究绝大多数是以中碳钢、合金钢或铝合金作为基体,而以A3 钢作为基体化学镀Ni-P/Ni-Mo-P 双层镀层很少见报道。A3钢属于低碳钢,其性质有所不同。研究已证实,基体性质对膜层的性能有一定影响。为了较大幅度的提高A3 钢的耐腐蚀性能,本文在A3 钢表面化学镀Ni-P/Ni-Mo-P 双层镀层,希望能为Ni-P/Ni-Mo-P双层镀层在A3 钢表面处理中的应用提供实验数据。

1 实验

1.1 化学镀单层Ni-P镀层和Ni-P/Ni-Mo-P双层镀层

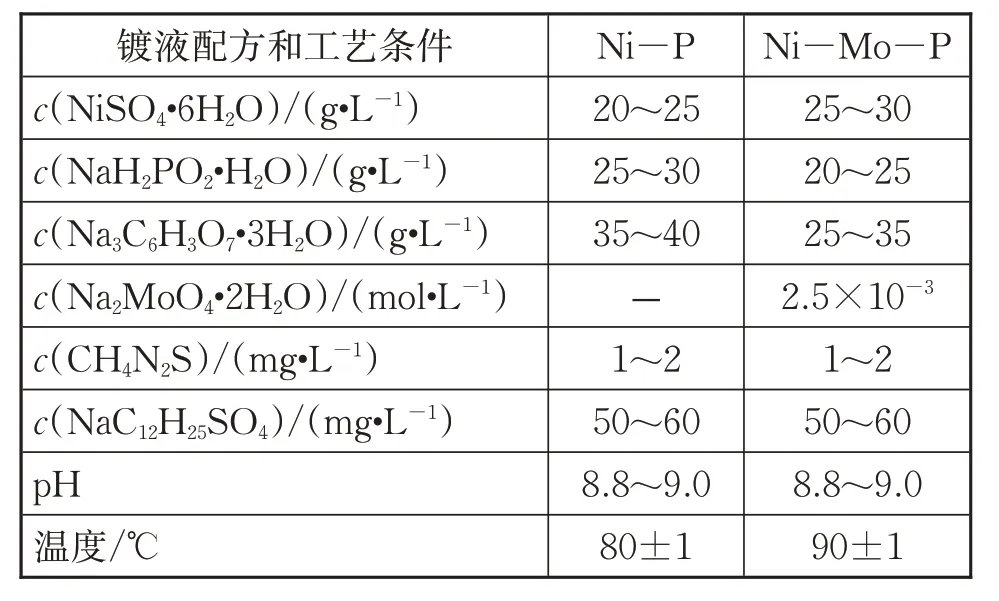

制备符合实验要求的A3 钢试样作为基体,试样在酒精中超声清洗后,进行碱性除油,溶液与油污发生皂化反应从而实现彻底除油。再经酸洗活化后,迅速浸入镀液中。表1 为镀液配方和工艺条件,化学镀单层Ni-P镀层的过程是在Ni-P镀液中施镀60 min,完成后用蒸馏水冲洗试样,置于恒温干燥箱中烘干。化学镀Ni-P/Ni-Mo-P 双层镀层的过程是先在Ni-P 镀液中施镀30 min,再迅速浸入Ni-Mo-P镀液中施镀60 min,从而得到以Ni-P镀层为底层、Ni-Mo-P镀层为表层的双层镀层。

表1 镀液配方和工艺条件Tab.1 Bath formula and process conditions

1.2 单层Ni-P镀层和Ni-P/Ni-Mo-P双层镀层性能测试

依照GB/T 9286―1998 对单层Ni-P 镀层和Ni-P/Ni-Mo-P 双层镀层的结合力进行测试。利用MARCLIN Compact 扫描电镜对单层Ni-P 镀层和Ni-P/Ni-Mo-P 双层镀层的形貌进行表征,同时利用能谱仪对单层Ni-P 镀层和Ni-P/Ni-Mo-P 双层镀层的成分进行分析。依照GB/T 5935―1986对单层Ni-P镀层和Ni-P/Ni-Mo-P双层镀层的孔隙率进行测试。

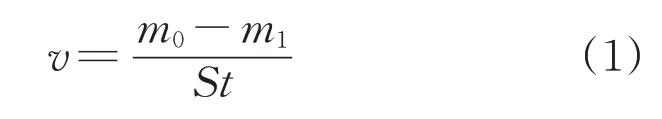

依照GB/T 10124―1988进行全浸腐蚀实验,在3.5%NaCl溶液中浸泡168 h,每隔24 h测定单层Ni-P 镀层和Ni-P/Ni-Mo-P 双层镀层的腐蚀速率,计算公式如下:

式中:m0为单层Ni-P 镀层或Ni-P/Ni-Mo-P 双层镀层浸泡前的质量,mg;m1为单层Ni-P 镀层或Ni-P/Ni-Mo-P 双层镀层浸泡后的质量,mg;S为单层 Ni-P 镀层或 Ni-P/Ni-Mo-P 双层镀层的表面积,cm2;t为单层Ni-P镀层或Ni-P/Ni-Mo-P双层镀层的浸泡时间,h。

利用MARCLIN Compact 扫描电镜观察单层Ni-P 镀层和Ni-P/Ni-Mo-P 双层镀层腐蚀后的形貌。另外,分别以单层Ni-P 镀层或Ni-P/Ni-Mo-P 双层镀层作为工作电极,铂电极作为辅助电极,饱和甘汞电极作为参比电极,采用CHI660D 电化学分析仪进行阻抗谱测试,振幅为5 mV,频率为105~10-2Hz。

2 结果与分析

2.1 单层Ni-P镀层和Ni-P/Ni-Mo-P双层镀层的结合力、形貌和成分

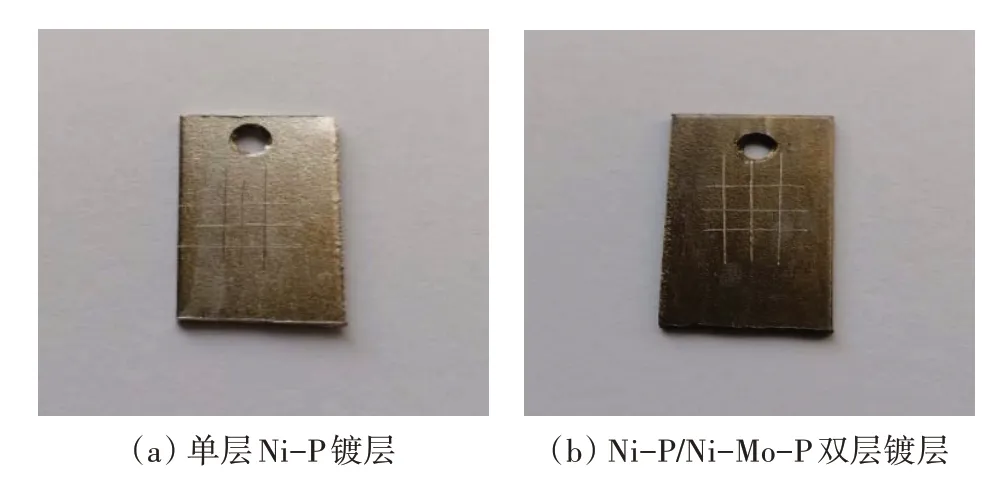

镀层与基体的结合力高低直接影响到镀层的性能,也是评价镀层质量的重要指标[6]。利用硬质划刀分别在单层Ni-P 镀层和Ni-P/Ni-Mo-P 双层镀层表面划出“#”形网格,如图1 所示。观察发现,网格内的镀层未出现裂纹、边缘翘起和脱落现象,说明单层Ni-P 镀层和Ni-P/Ni-Mo-P 双层镀层都与基体结合良好。

图1 单层Ni-P镀层和Ni-P/Ni-Mo-P双层镀层的结合力测试结果Fig.1 Adhesion test results of single-layer Ni-P coating and Ni-P/Ni-Mo-P bilayered coating

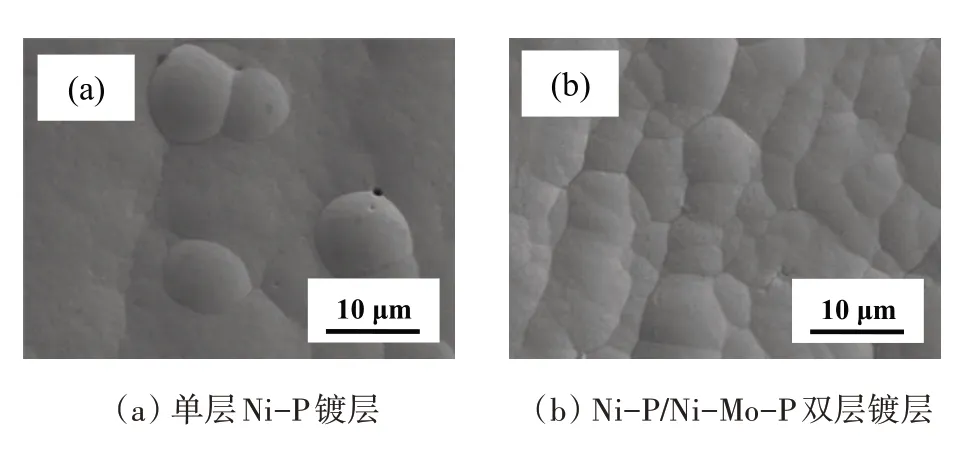

图2(a)为单层Ni-P 镀层的形貌,图2(b)为Ni-P/Ni-Mo-P 双层镀层的形貌。观察发现,单层Ni-P镀层和Ni-P/Ni-Mo-P 双层镀层都呈较为平整的胞状形貌,但存在一些差异。单层Ni-P镀层表面的胞状物呈集中分布,尺寸为10 μm 左右,在胞状物边界处有一些尺寸小于1 μm 的孔洞。Ni-P/Ni-Mo-P双层镀层表面的胞状物大小相对均一,分布比较均匀,几乎没有孔洞。单层Ni-P镀层的孔隙率接近于2.0 个/cm2,而Ni-P/Ni-Mo-P 双层镀层的孔隙率明显较低,约为0.6 个/cm2。较低的孔隙率有利于保证Ni-P/Ni-Mo-P双层镀层的耐腐蚀性能。

图2 单层Ni-P镀层和Ni-P/Ni-Mo-P双层镀层的形貌Fig.2 Morphology of single-layer Ni-P coating and Ni-P/Ni-Mo-P bilayered coating

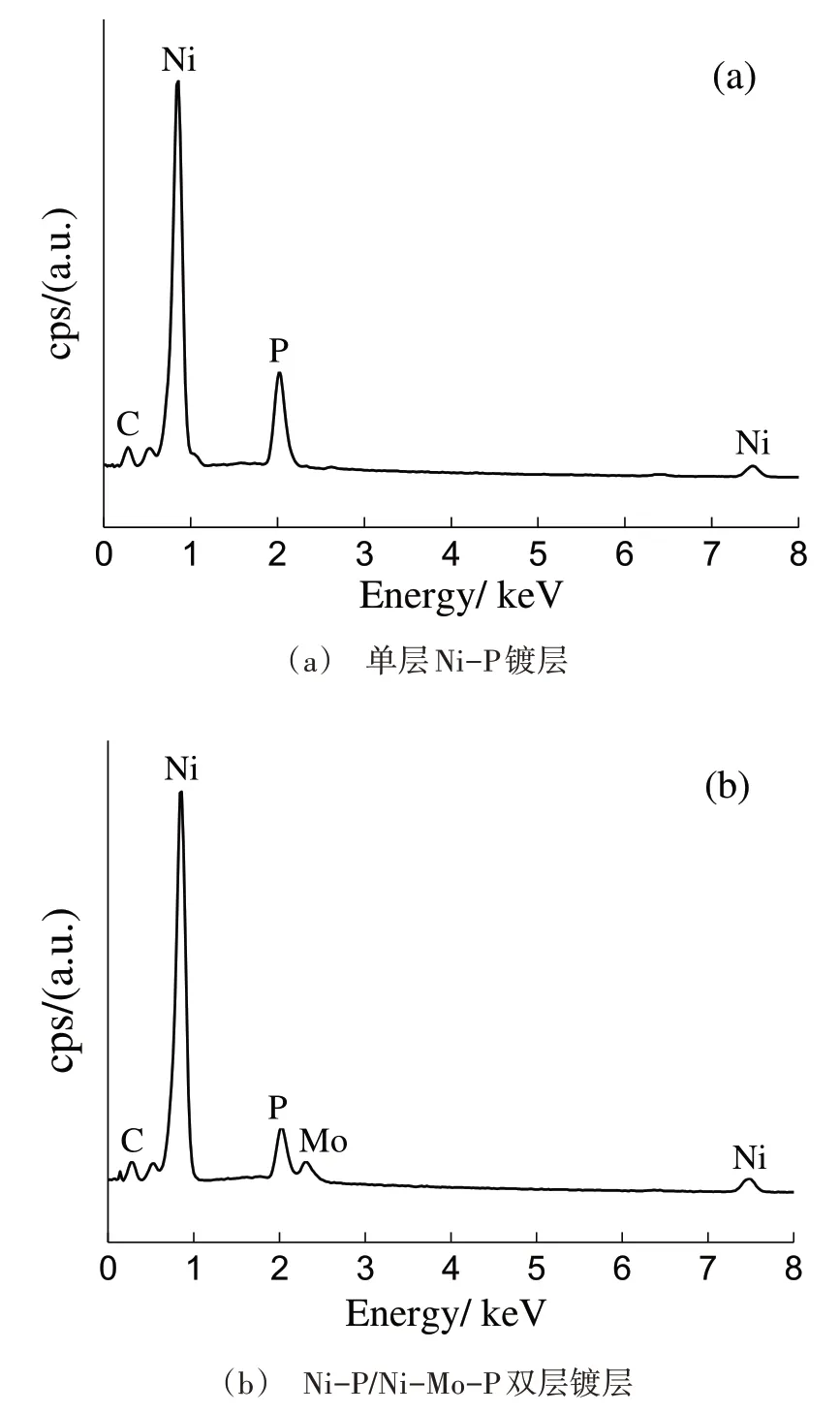

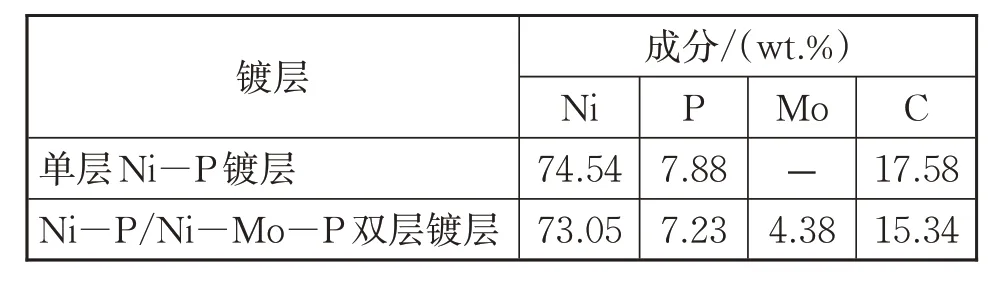

图3(a)为单层Ni-P 镀层能谱图,图3(b)为Ni-P/Ni-Mo-P双层镀层能谱图,表2为单层Ni-P镀层和Ni-Mo-P 双层镀层的成分。由表2 可知,作为底层的单层Ni-P 镀层为中磷镀层,其中P 元素质量分数为7.88%。作为表层的Ni-P/Ni-Mo-P 双层镀层也属于中磷镀层,其中P 元素质量分数为7.23%,Mo 元素质量分数为4.38%。

2.2 单层Ni-P镀层和Ni-P/Ni-Mo-P双层镀层的耐腐蚀性能

2.2.1 腐蚀速率

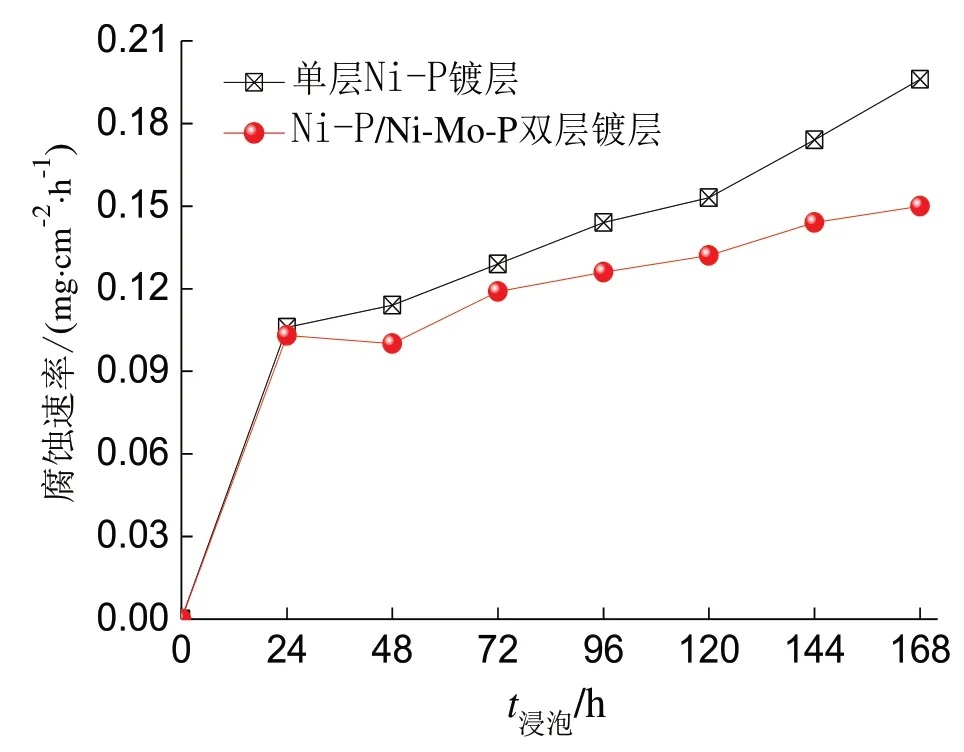

图4 为单层Ni-P 镀层和Ni-P/Ni-W-P 双层镀层浸泡不同时间的腐蚀速率。观察发现,随着浸泡时间延长,单层Ni-P 镀层和Ni-P/Ni-Mo-P 双层镀层的腐蚀速率变化趋势大致相同。浸泡24 h 后,Ni-P/Ni-Mo-P 双层镀层的腐蚀速率为0.103 mg/(cm2……h),与单层Ni-P 镀层的腐蚀速率0.106 mg/(cm2……h)比较接近。浸泡48 h 后,单层Ni-P 镀层和Ni-P/Ni-Mo-P双层镀层的腐蚀速率逐渐显出差异,在一定范围内随着浸泡时间延长,腐蚀速率的差异也在扩大。例如,同样是浸泡96 h,Ni-P/Ni-Mo-P 双层镀层的腐蚀速率为0.126 mg/(cm2……h),较单层Ni-P 镀层的腐蚀速率有较大幅度的下降。但超过120 h 后,随着浸泡时间继续延长,单层Ni-P镀层的腐蚀速率显著增加,这是由于单层Ni-P 镀层遭到了较严重的破坏,使基体发生了一定程度的腐蚀。相比之下,Ni-P/Ni-Mo-P双层镀层的腐蚀速率增加幅度较小。

图3 单层Ni-P镀层和Ni-P/Ni-Mo-P双层镀层能谱图Fig.3 Energy spectrum diagram of single-layer Ni-P coating and Ni-P/Ni-Mo-P bilayered coating

2.2.2 腐蚀形貌

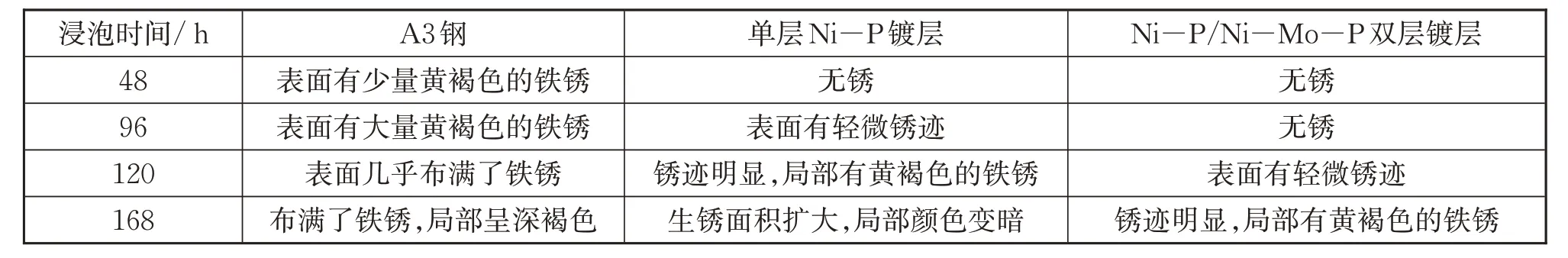

表3 示出了A3 钢、单层Ni-P 镀层和Ni-P/Ni-Mo-P 双层镀层浸泡不同时间的腐蚀情况。通过比较得知,浸泡96 h 以内,单层Ni-P 镀层和Ni-P/Ni-Mo-P 双层镀层都能对A3 钢起到较好的保护作用。无论是单层Ni-P 镀层还是Ni-P/Ni-Mo-P 双层镀层,覆盖在A3 钢表面都能形成完整的保护层,有效避免了A3 钢与氯化钠溶液直接接触。浸泡96 h 后,由于单层Ni-P 镀层被腐蚀破坏,对A3 钢的保护作用减弱。但Ni-P/Ni-Mo-P 双层镀层对A3 钢的保护作用直到浸泡120 h 后才明显减弱,这说明Ni-P/Ni-Mo-P双层镀层能为A3钢提供更长效的防护。

表2 单层Ni-P镀层和Ni-P/Ni-Mo-P双层镀层的成分Tab.2 Composition of single-layer Ni-P coating and Ni-P/Ni-Mo-P bilayered coating

图4 单层Ni-P镀层和Ni-P/Ni-Mo-P双层镀层浸泡不同时间的腐蚀速率Fig.4 Corrosion rate of single-layer Ni-P coating and Ni-P/Ni-Mo-P bilayered coating immersion for different time

表3 浸泡不同时间的腐蚀情况Tab.3 Corrosion status after immersion for different time

图 5 为 A3 钢、单层 Ni-P 镀层和 Ni-P/Ni-Mo-P 双层镀层浸泡168 h 后的形貌。观察发现,A3 钢腐蚀非常严重,腐蚀后表面呈多层花瓣状结构,花瓣之间的间隙较大,这是长时间渗透腐蚀所造成。分布在单层Ni-P镀层表面的胞状物被腐蚀破坏严重,形状残缺不全。胞状物以外的区域也因遭到腐蚀变得不平整,出现了很多密集分布的细小凹坑。分布在Ni-P/Ni-Mo-P 双层镀层表面的胞状物未被明显腐蚀破坏,但在胞状物边界处有较多细小的孔洞。与单层Ni-P 镀层相比,Ni-P/Ni-Mo-P 双层镀层的腐蚀程度较轻。

图5 A3钢、单层Ni-P镀层和Ni-P/Ni-Mo-P双层镀层浸泡168 h后的形貌Fig.5 Morphology of A3 steel,single-layer Ni-P coating and Ni-P/Ni-Mo-P bilayered coating immersion for 168 h

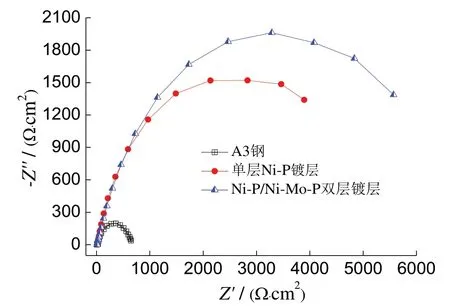

图6 A3钢、单层Ni-P镀层和Ni-P/Ni-Mo-P双层镀层的Nyquist图Fig.6 Nyquist plot of A3 steel,single-layer Ni-P coating and Ni-P/Ni-Mo-P bilayered coating

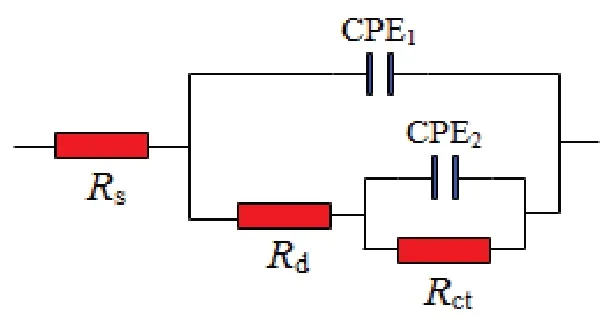

图7 拟合所采用的等效电路Fig.7 Equivalent circuit diagram used for fitting

图 6 为 A3 钢、单层 Ni-P 镀层和 Ni-P/Ni-Mo-P 双层镀层的Nyquist 图,图7 为拟合所采用的等效电路,其中Rs表示溶液电阻,CPE1和CPE2分别表示膜层电容、双电层电容,Rd表示膜层电阻,Rct表示电荷转移电阻。电荷转移电阻能反映腐蚀过程中电荷传递、转移的难易程度。从图6 及拟合结果可知,单层Ni-P 镀层的容抗弧半径大于A3 钢的容抗弧半径,对应的电荷转移电阻分别为0.72 kΩ……cm2、2.34 kΩ……cm2。Ni-P/Ni-Mo-P 双层镀层的容抗弧半径则大于单层Ni-P镀层的容抗弧半径,其电荷转移电阻达到2.9 kΩ……cm2。容抗弧半径和电荷转移电阻越大,表明材料腐蚀过程中电荷传递、转移的难度增加,抵抗均匀腐蚀的能力越强,不容易被腐蚀[7-8]。反之,容抗弧半径和电荷转移电阻越小,材料抵抗均匀腐蚀的能力越差,腐蚀过程中电荷传递、转移的难度降低,更容易被腐蚀。

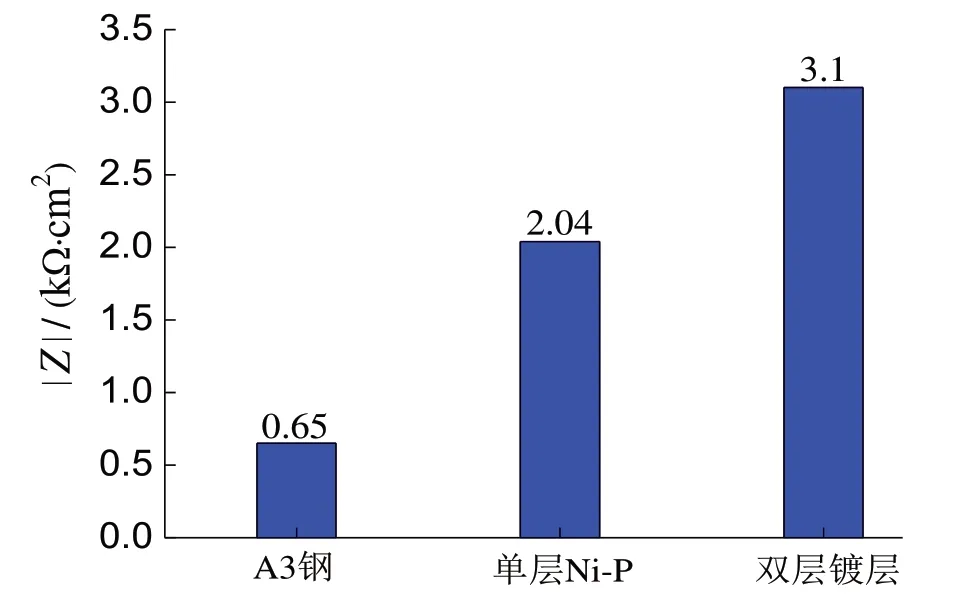

图8 对比了A3 钢、单层Ni-P 镀层和Ni-P/Ni-Mo-P 双层镀层的阻抗模值。从图8 可看出,频率为10-2Hz 时,单层 Ni-P 镀层的阻抗模值为 2.04 kΩ……cm2,较A3 钢的阻抗模值显著提高。Ni-P/Ni-Mo-P双层镀层的阻抗模值最高,达3.1 kΩ……cm2,较A3 钢和单层Ni-P 镀层的阻抗模值分别提高了约1.4 kΩ……cm2和2.45 kΩ……cm2。相关研究表明,低频阻抗模值反应了镀层耐受腐蚀介质侵蚀的能力,一般来说,阻抗模值越大,镀层耐腐蚀性能越好[9]。因此,单层Ni-P 镀层和Ni-P/Ni-Mo-P 双层镀层的耐腐蚀性能都显著优于A3 钢,与单层Ni-P 镀层相比,Ni-P/Ni-Mo-P双层镀层的耐腐蚀性能更好。

图8 A3钢、单层Ni-P镀层和Ni-P/Ni-Mo-P双层镀层的阻抗模值Fig.8 Impedance modulus values of A3 steel,singlelayer Ni-P coating and Ni-P/Ni-Mo-P bilayered coating

3 结论

(1)在A3 钢表面制备出以Ni-P 镀层为底层、Ni-Mo-P 镀层为表层的双层镀层,双层镀层与基体结合良好,形貌质量与单层Ni-P 镀层相比较好,孔隙率明显较低,浸泡相同时间情况下的腐蚀速率低于单层Ni-P 镀层,其耐腐蚀性能较单层Ni-P 镀层更好。

(2)在一定周期内,单层Ni-P 镀层和Ni-P/Ni-Mo-P 双层镀层都能对A3 钢起到较好的保护作用,从而减轻A3 钢腐蚀。Ni-P/Ni-Mo-P 双层镀层能为A3 钢提供更长效的防护,更适合用于A3 钢表面处理。