宽幅大厚度水泥稳定碎石施工优化及应用效果

马龙 贺健 花红桂 卢卫新

(1.甘肃敦当高速公路项目管理有限公司,甘肃 酒泉 736200; 2.苏交科集团股份有限公司,江苏 南京 211100;3.中铁五局集团有限公司,湖南 长沙 410000)

水泥稳定碎石基层具有强度高、刚性大、稳定性能好的优点,但是由于受摊铺及压实机械性能的限制,水泥稳定碎石一次摊铺辗压成型厚度通常不超过20cm,高速公路基层摊铺施工主流仍采用双机分层摊铺及碾压施工工艺。近些年来,一些高速公路建设者开始探究水泥稳定碎石宽幅大厚度基层摊铺碾压工艺,并在配套机械设备、压实机理、配合比设计、施工技术和压实度评价等方面总结了许多经验。但是,宽幅大厚度基层摊铺碾压中的一些重难点问题仍未得到有效解决,如边部压实度及线形难控制、下部压实质量难以保证、平整度难控制等。以上问题制约了宽幅大厚度基层施工工艺的推广,尤其是在戈壁沙漠地区。项目研究结合敦当高速公路厚35cm水泥稳定碎石基层施工,在全线推广宽幅大厚度施工工艺的背景下对其施工工艺中一些关键环节进行优化。

一、项目背景

敦煌至当金山口段高速公路建设项目是甘肃省酒泉市柳园镇至青海格尔木国家高速公路网(G3011)的重要组成部分,项目起点与已建成的柳格高速公路瓜州至敦煌段顺接,终点与已建成的当金山至大柴旦段高速公路起点相接,全线主线长196.355km,共设特大桥6503m/3座,大桥4716m/15座,特长隧道2座,双洞长11979m。项目地处戈壁沙漠地区,具有气候干燥,降雨量少,蒸发量大,昼夜温差大等特点。路面结构层设计自上而下上面层为4cm厚细粒式沥青玛蹄脂碎石SMA-13,中面层为6cm厚高性能改性沥青混凝土superpave-20,下面层为8cm厚密集配沥青碎石ATB-25,基层为35cm厚水泥稳定碎石,水泥剂量5.0%,底基层为20cm厚水泥稳定碎石,水泥剂量3.5%。

二、施工工艺优化

(一)水稳混合料拌和优化

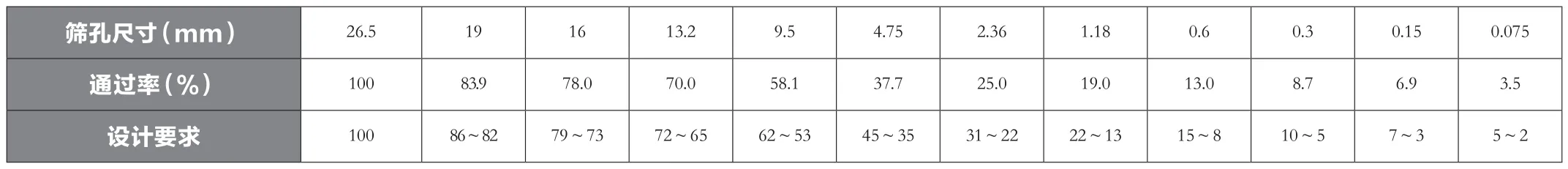

水泥稳定碎石的搅拌过程主要是混合料颗粒的对流和扩散运动。拌和过程中应尽可能将聚集的水泥颗粒分散开,但是单方面通过提高搅拌速度或拌和时间使集料表面水泥浆裹覆均匀将造成混合料离析,导致性能下降。传统的强制式搅拌设备拌和叶片存在速度梯度,搅拌桶中心部位存在搅拌低效区,将导致物料拌和均匀性存在差异。若提高搅拌速度,物料各组分会以不同的速度被抛离而发生离析,致使搅拌均匀度下降,很难解决水泥颗粒结团问题。为避免拌和过程中水泥结团及分布不匀现象,项目通过引进德通DT800ZBT型振动水稳拌和设备,额定生产率800t/h,振动输出功率2*15kw,拌和时间设定为9s~11s,采用双卧轴连续振动搅拌技术来杜绝混合料离析现象,同时提升混合料和易性,减小集料间摩阻力,使碾压过程中压实功更易传递至基层下部,杜绝芯样“烂根”现象,提高基层耐久性。混合料水泥剂量4.8%,含水率5.0%,级配数据如表1所见。

(二)摊铺优化

宽幅大厚度摊铺实际上是在宽幅设备上改变传统螺旋装置,增加摊铺设备功率,将螺旋满埋于物料中,使物料能够在低速旋转下再次搅拌,最终实现物料均匀分布。项目引入沃尔沃ABG9820进行基层混合料摊铺,设备发动机功率273kw,摊铺能力1500t/h,最大摊铺宽度16m,最大摊铺厚度50cm。摊铺过程中采用加大输料量,降低螺旋转数避免高速旋转抛扬造成的横向离析,满埋螺旋实现混合料二次搅拌;通过对摊铺机前挡板加装弹性橡胶板避免竖向离析;通过在摊铺机链轮箱(中缝处)左右加装一组角度可调数量可变的反向螺旋叶片,使混合料均匀向螺旋链轮箱下方填充。摊铺过程中尽量减少摊铺机拢料,施工中松铺系数为1.35。

表1 基层混合料级配数据

(三)碾压机械组合及工艺优化

综合分析表明,基层压实厚度决定振动压路机吨位的选择,当振动压路机频率使材料发生共振时可获得最佳压实效果。当基层厚度过大,而压路机吨位不足,碾压振动力的扩展衰减较快,易造成基层底部不密实现象,若通过增加大功率压路机的振压遍数将造成已被压实的基层顶部被再次振散,导致基层表面松散现象。若将振动压路机频率设置过高,碾压过程将导致混合料大颗粒集料在惯性作用下沉降在铺筑层底部,而较小颗粒集料“浮”于上部,从而产生分层现象,使基层级配比例失调,承载力下降。

除此之外,由于大厚度基层摊铺厚度的增加,大厚度基层顶面平整度的控制也是施工过程中时重大难题,一般基层松铺系数为1.25~1.35,碾压过程中沉降厚度非常大,碾压段落长度和碾压机具的行驶都将对基层的表面平整度产生很大的影响,从而加大了基层平整度的控制难度。

项目摊铺过程设置钢模支护,优化基层碾压工艺为:初压,13t双钢轮前静后振1遍;复压,39t振动压路机强振3遍,22t钢轮压路机振压2遍;终压,30t胶轮收光1遍。初压提高混合料稳定性,减少重型压路机碾压造成的大颗粒集料推移影响,同时不至于使其上部压实过密,导致压实功无法有效传递至基层下部,保证基层平整度;复压首先采用39t振动压路机强振3遍保证基层下部密实,然后利用22t钢轮压路机振压2遍保证基层上部密实;终压采用30t胶轮收光。

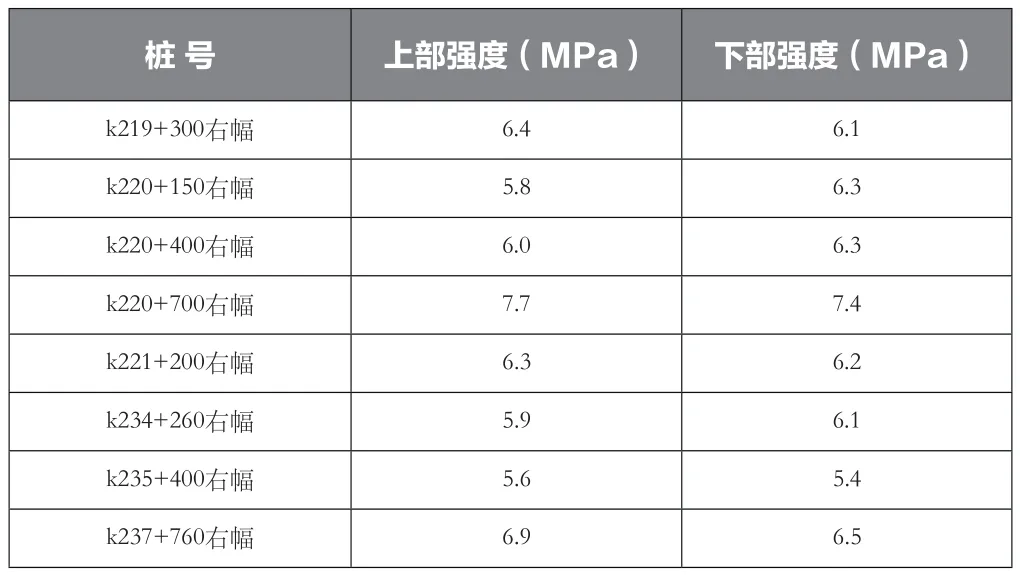

(四)检测工艺优化

基层大厚度上部压实度普遍大于下部压实度。针对基层大厚度压实度检测问题,之前采用多种方法试图建立大厚度压实度检测流程,但是一直无统一标准,也有学者通过芯样分析认为,基层大厚度芯样密实度具有由上至下先增后减的规律。项目综合分析认为大厚度基层压实度关键在于保证基层下部密实度及芯样底部完整,无孔洞,确保基层上部及下部压实度及强度相差较小。因此,项目为模拟现场施工情况,采用振动成型实验方法获取基层最大干密度,压实度检测过程中重点检测基层下部压实度,并对基层芯样上、下部分别做强度试验,基层压实度检测结果如表2所示,强度检测结果如表3所示。

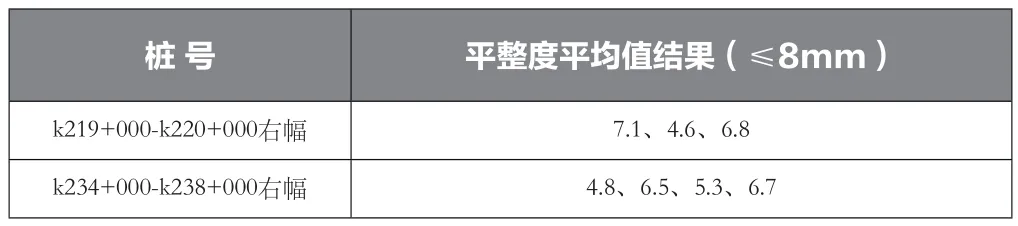

由表2和表3可见,项目宽幅大厚度基层压实度及强度上、下部位相差不大,压实度方面未出现上部“超百”,下部不足情况。基层压实度总体上部大于下部,但是两者相差不大,表现在芯样上部强度与下部强度接近,个别芯样上部强度略小于下部强度,可能为后期养生基层表面部分失水所致,或检测过程出现误差,但是现场芯样完整密实,压实度、强度和平整度均符合设计要求。

三、质量精细化控制

(一)混合料离析

表现特征:摊铺现场水稳基层混合料局部粗集料集中。

主要原因:混合料装料过程发生离析;摊铺机频繁拢料;摊铺机前橡胶挡板损坏,粗骨料自由滚落,造成离析;摊铺机前挡板宽度不足,与侧向挡板间距过宽,造成边部离析。

防治措施:在成品仓中设置横档板防止成品料由传送带自由下落造成离析;运料车装料过程严格执行“五步”装料法;施工过程中及时更换磨损过度的橡胶挡板;通过加装螺旋和前挡板,防止混合料边部离析;摊铺过程采用满埋螺旋,二次搅拌布料;对局部粗集料集中部位采用人工筛撒细料复压处理。

(二)基层底部松散

表现特征:基层芯样底部松散,存在空隙。

表2 基层压实度检测结果

表3 基层强度检测结果

表4 基层平整度检测结果

主要原因:施工过程中混合料发生离析,粗集料集中于底部;基层摊铺前未对下承层表面进行清扫和洒水,基层底部水分被下承层吸走,影响水泥水化反应,压路机碾压遍数不足。

防治措施:摊铺机布料器前加装橡胶挡板,减小前挡板与侧向挡板距离;基层施工前,对下承层清扫并洒布水泥浆,提高层间连接力;加强对大功率压路机碾压遍数监管,杜绝碾压遍数不足或过压现象。

(三)基层顶部松散

表现特征:碾压完毕后,基层表面集料松散,局部脱落现象。

主要原因:局部混合料离析;重型压路机振压遍数过多;级配及含水率控制不准确。

防治措施:严格控制混合料级配、水泥剂量及含水率;施工现场精细化控制39t压路机压实遍数;对局部松散部位采用散水复压处理。

(四)基层平整度差

表现特征:碾压完毕后基层表面平整度较差。

主要原因:碾压段落过短,碾压路段易出现拥包及凹陷;接缝处平整度难以控制。

防治措施:合理控制基层压实段落30m至50m为宜;初压采用13t双钢轮稳压一遍,提高混合料稳定性,保障基层平整度;现场采用6m直尺随时检查基层平整度;施工现场配专人及时对局部拥包及凹陷处进行处理。