螺旋弹簧断裂失效分析

胡孝昀

(南京航空航天大学 机电学院,江苏 南京 210016)

0 引言

圆柱螺旋弹簧是机械工业中常用的基础零件,在减震缓冲等应用场合发挥着重要作用[1]。螺旋压缩弹簧号称“簧中王”,在整个工业领域应用十分广泛[2-3]。但在实际的工作过程中,螺旋弹簧长期处于反复压缩的高频交变载荷作用下,通常会出现断裂失效现象[4]。螺旋弹簧的性能和使用寿命对其工作的可靠性有很大的影响。对断裂弹簧失效的原因进行分析,可为弹簧的设计和热处理工艺提供相关参考依据。

1 样件描述

某公司送检件为弹簧试样,试件在同一总成盘中试验后失效。其中2套弹簧断裂,分别标识为1#和2#。1#外簧断裂成2截,2#外簧断裂成3截。原材料牌号为SWOSC-VHV(具体工艺详见图样)。从断口宏观形态观察为疲劳起裂后剪切扭转断面特征。为进一步判定其断裂原因,需求对送检样品开展断口分析、材质分析、显微组织分析等检测分析,以判断弹簧断裂原因。

试样的检测方法如下:

宏观形貌观察:目眼及体视显微镜;

微观形貌观察及能谱EDS分析:扫描电子显微镜及能谱仪;

硬度测试:显微硬度计;

金相分析:蔡司金相显微镜等。

2 数据结果分析

2.1 宏观形貌检测

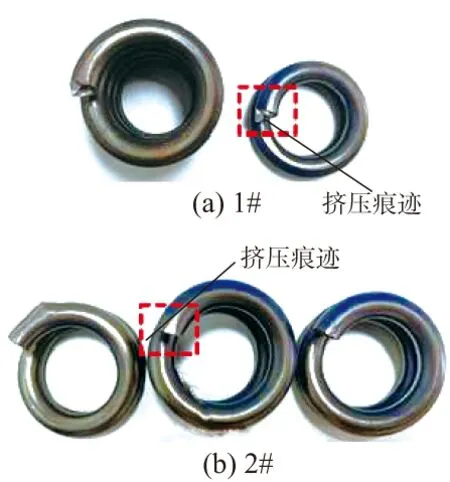

被检1#和2#弹簧的宏观形貌如图1-图6所示。从图1-图3可看出,1#弹簧从第2.5环外侧表面位置起裂,底部和压并处位置有挤压磨损痕迹(1#压并处痕迹比2#明显,挤压更严重),断面扭转撕裂特征明显,整体断面呈现疲劳半月痕迹,扩展、瞬断区有明显扭转特征。1#试件疲劳从心部向四周螺旋状扩散。2#弹簧从两端断裂,由图可知其从内壁位置起裂,底部和压并处有挤压磨损痕迹,断面剪切撕裂特征明显,整体断面呈现疲劳半月痕迹,扩展、瞬断区有明显扭转特征。由图可见,两弹簧表面和挤压面各位置,未见明显缺陷,1#弹簧外壁裂纹扩张至心部。

图1 1#弹簧失效整体特征

图2 2#弹簧失效整体特征

图3 1#弹簧断口宏观形貌

图4 2#弹簧断口宏观形貌

图5 弹簧失效件侧面形貌

图6 弹簧失效件底面形貌

2.2 微观形貌及能谱分析

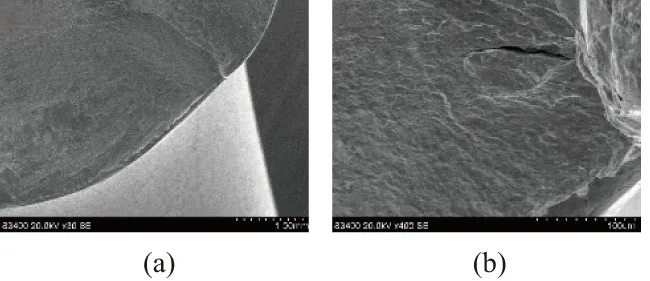

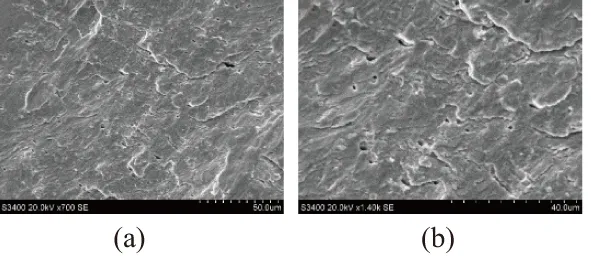

将1#外簧失断口进行清洗、除油和除锈处理。图7-图11为1#失效弹簧扫描电子显微图。由扫描电子显微图像可知,弹簧断口局部对磨严重,在扫描电子显微镜下观察断口宏观形貌,由宏观低倍扫描形貌可知,该弹簧断裂起始位置为如图7所示的弹簧外壁处,并向心部扩张,在弹簧心部扩展撕裂,随后向四周扩张,疲劳源以裂纹为中心(如图7中标示)。根据工件加工工艺及使用过程可知,试验过程中外壁微裂纹扩展,随后逐渐向心部延伸,最终疲劳扩展扭转撕裂失效。以准解理及解理特征为主,局部可见少量撕裂韧窝。

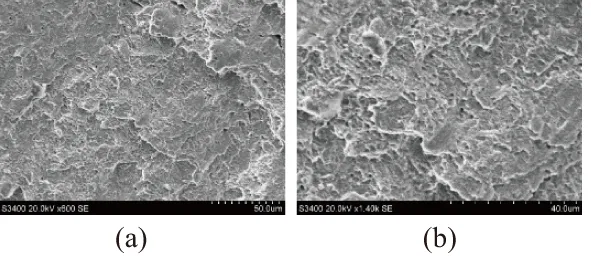

图12-图17为2#失效弹簧左侧扫描电子图像。由图可知,弹簧表面喷丸痕迹明显,内壁未见明显缺陷,内壁源区(内外簧接触点)挤压痕迹明显,局部微裂纹贯穿弹簧表面。

图7 弹簧断口宏观扫描形貌

图8 弹簧裂纹扫描形貌

图9 弹簧断口源区扫描形貌

图10 弹簧扩展区扫描形貌1

图11 弹簧扩展区扫描形貌2

图12 弹簧断口宏观扫描形貌(左侧)

图13 弹簧源区扫描形貌(左侧)

图14 弹簧第二源区低倍扫描形貌(左侧)

图15 弹簧第二源区高倍扫描形貌(左侧)

图16 弹簧扩展扫描形貌(左侧)

图17 弹簧瞬断区扫描形貌(左侧)

图18-图23为2#失效弹簧右侧扫描电子图像。

图18 弹簧断口宏观扫描形貌(右侧)

图19 弹簧源区扫描形貌(右侧)

图20 弹簧第二源区低倍扫描形貌(右侧)

图21 弹簧第二源区高倍扫描形貌(右侧)

图22 弹簧扩展初期扫描形貌(右侧)

图23 弹簧瞬断区扫描形貌(右侧)

随着1#弹簧起裂,2#弹簧受力异常,内外簧挤压磨损加剧。在2#弹簧内壁处挤压起源,源区未见明显氧化产物及夹杂,局部裂纹扩张,疲劳特征明显,以准解理及解理特征为主,局部可见少量撕裂韧窝。在往复拉压应力作用下,外壁挤压形成第二源区,然后在横向的往复剪切力及扭转作用下,最终剪切扭转至心部附近撕拉断裂。扩展区初期主要表现为明显准解理及脆性疲劳条带复合特征,随着断裂的进行,弹簧扭转撕裂剪切过载,扩展末期疲劳特征逐渐明显,并伴随着大量二次裂纹出现。最终断裂区由于剪切扭转力的存在,试件完全失稳撕裂并伴随振动,断面呈混合特征,为拉拔韧窝和解理台阶特征。

1#和2#弹簧断裂处的EDS结果如图24-图27所示。从图中各位置的分析结果中可以看出,起始区域图谱中未见明显异常元素的峰存在,裂纹处氧化严重,表面覆盖较厚氧化膜。

图24 弹簧1#源区EDS化学成分分析图谱

图25 弹簧1#裂纹EDS分析图谱

图26 弹簧2#源区EDS化学成分分析图谱

图27 弹簧1#裂纹EDS分析谱图

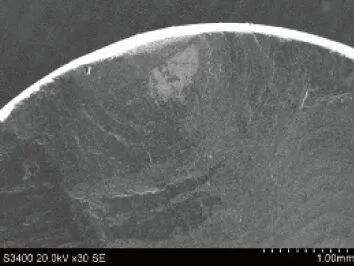

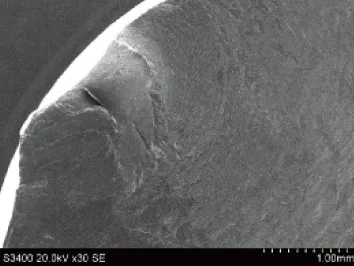

2.3 显微组织观察分析

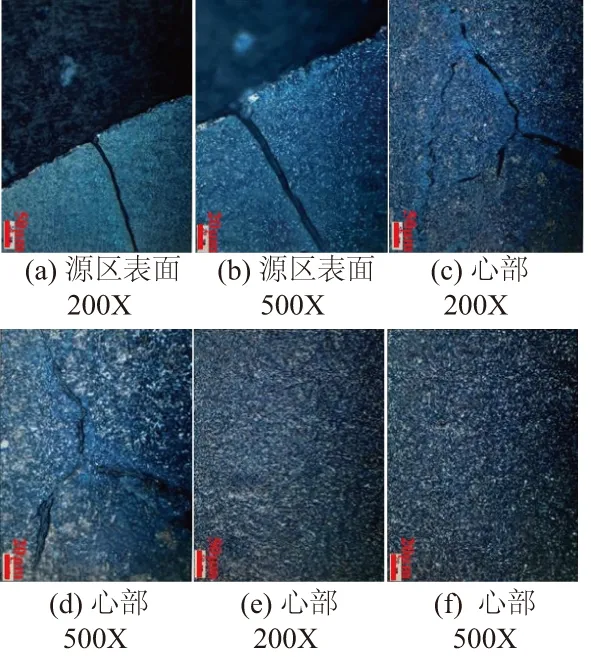

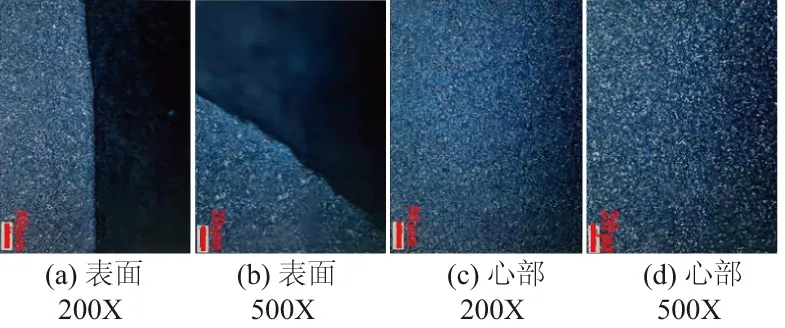

为进一步判定该试件热处理状态问题,对断口试件取样做金相观察。经4%硝酸酒精腐蚀后得以下金相组织图。图28和图29分别为1#弹簧表面抛光图和金相显微组织照片。图30和图31分别为2#弹簧表面抛光图和金相显微组织照片。由图可知,源区裂纹明显,局部裂纹附近可见明显氧化物夹杂(具体成分可见图26、图27)。结合图观察后可知,该缺陷为高温处理后的陈旧型缺陷,氧化严重。

弹簧横端面显微组织为回火屈氏体+细小碳化物颗粒组织特征。表层未见脱碳,组织未见异常[5-7]。

图28 1#弹簧表面源区抛光图

图29 1#弹簧表面源区侵蚀图

图30 2#弹簧金相显微组织照片

图31 2#弹簧金相显微组织照片

2.4 硬度、喷丸覆盖率和材质质量分数分析

分别在断裂试件上断裂处采集多点硬度,硬度值如表1所示(钢件薄表面总硬化层深度或有效硬化层深度的测定)[8]。对照该工件热处理工艺要求可知断件硬度达标,表层和心部硬度未见明显差异。

表1 弹簧显微硬度测试结果 单位:HV

弹簧断口附件喷丸覆盖率检测结果如表2所示。由表2可知,弹簧失效断口件附近喷丸覆盖率完整,未见异常(除挤压破损位置无法观测)。

表2 喷丸覆盖率 单位:%

弹簧的化学成分检测结果如表3所示。从表3中可以看出其质量分数符合《SWOSC-VHV》规定钢材标准要求;材料质量分数符合标准要求。

表3 弹簧化学成分直读光谱分析结果 单位:wt%

从弹簧断口形貌判定为典型的缺口应力疲劳失效特征,综合以上检测结果,结合该试件的工艺及试验工况分析判断可知,断裂诱因可考虑为1#表面裂纹扩展后疲劳断裂,从而导致2#弹簧失稳挤压磨损疲劳断裂。

1) 弹簧材料化学成分、非金属夹杂物,热处理后各部位硬度及组织等均符合标准要求。

2) 1#弹簧表面裂纹缺陷位置呈现陈旧性氧化断面,即该弹簧在试验前已经裂开。

3) 从金相组织检查及EDS分析结果可知,裂纹缺陷表面氧化严重,说明该区域是受到了较长时间的高温过程(材料临界点以上加热)。根据弹簧生产工艺流程,其中有一步骤为440℃、50min回火。因为该过程加热温度高、保温时间长,具备产生高温氧化的条件,所以初步判定该缺陷应该在回火前即产生。

3 结语

本文通过对失效弹簧断口形貌检测、金相显微组织检测及硬度和质量分数分析,得出弹簧在回火前已经氧化严重,缺陷在实验前已经产生。根据弹簧生产工艺,回火阶段最有可能产生高温氧化,在此阶段须控制好回火条件可以减少缺陷产生的可能。希望通过分析此次弹簧断裂的案例,为弹簧的设计和热处理工艺提供相关参考依据。