基于内聚力模型的轮盘破裂转速预测方法研究

黄红梅,赵凯,贾文斌,潘磊,方磊,周柏卓

(1. 南京航空航天大学 江苏省航空动力系统重点实验室,江苏 南京 210016;2. 中国航空发动机集团 沈阳发动机设计研究所,辽宁 沈阳 110015)

0 引言

航空发动机的核心部件,如压气机盘和涡轮盘的可靠性直接影响飞行器的安全。由于压气机盘和涡轮盘承受复杂的载荷,即使在满足静强度要求的条件下,也会发生疲劳失效以至破裂。因此,研究轮盘的破裂转速对预测压气机盘和涡轮盘的破裂转速具有重要意义。

断裂力学是研究结构和材料失效的一门学科,但传统断裂力学不适用于大范围屈服构件或整体屈服构件。近年来,基于弹塑性断裂力学的内聚力模型(cohesive zone model,CZM)因其模拟裂纹扩展简单且有效而广泛应用。内聚力模型的概念由BARENBLATT G I[1-2]提出,并考虑了脆性材料的有限强度。DUGDALE D S[3]将内聚力模型用于研究裂纹尖端的屈服及塑性区的尺寸。HILLERBORG A等[4]率先将内聚力模型用于研究混凝土材料的断裂过程。内聚力模型常常用于模拟事先已知裂纹路径的裂纹扩展过程[2-3]。广泛使用的内聚力模型有双线性内聚力模型(bilinear cohesive zone model)[5]、梯形内聚力模型(trapezoidal cohesive zone model)[6]、光滑梯形内聚力模型(softening trapezoidal cohesive zone model)[7]、指数内聚力模型(exponential cohesive zone model)[8]、多项式内聚力模型(polynomial cohesive zone model)[9]等。内聚力模型已成功用于研究各种材料的裂纹扩展,如复合材料[10]、非均质材料[11]、沥青混凝土[12]及粘接界面[13]等。

BERT C W和PAUL T K[14]基于平面弹性理论研究轮盘破裂转速时,未考虑裂纹扩展的影响。本文以含径向初始裂纹的轮盘为研究对象,引入内聚力模型模拟轮盘的裂纹扩展过程并预测破裂转速,验证内聚力模型的有效性。

1 旋转轮盘破裂转速理论解

BERT C W和PAUL T K将旋转轮盘问题简化为二维平面弹性问题,推导了含初始径向裂纹旋转轮盘上的应力分布如下:

式中:σr、σθ、τrθ、σeff分别为径向应力、周向应力、切向应力和Mises应力;ρ为密度;ω为转速;r、θ分别为极坐标下的极径与极角;A、B、D为常数项,由下列边界条件求得:

3) 当r=r2时,τrθ=0。

由公式(1)、边界条件2)可求出等效载荷P。应力强度因子的表达式如下:

(2)

(3)

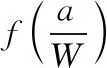

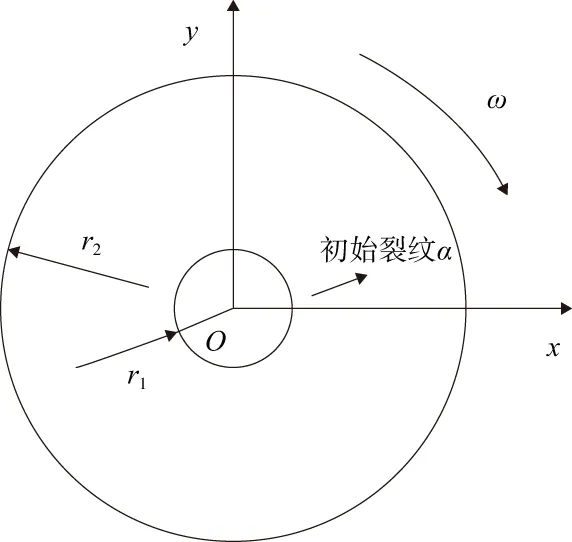

KQ可由材料的断裂韧度KIC代替,其余参数如图1所示。根据等效载荷P估算力矩M:

M=P(r1+r2)/2

(4)

图1 计算模型

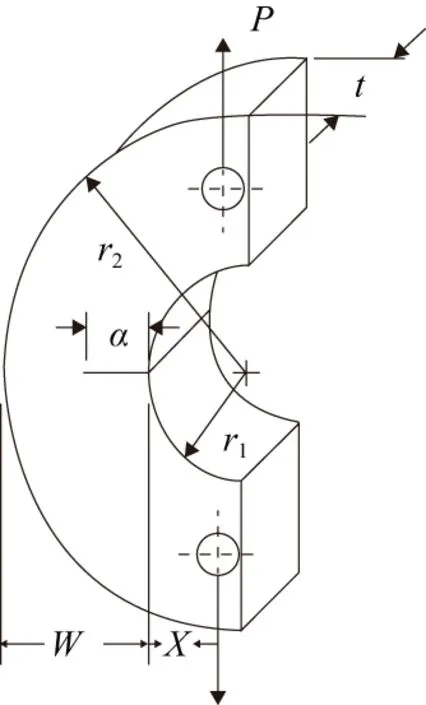

随着轮盘转速增加,轮盘上的Mises应力增加,当Mises应力最大值达到屈服极限σut时,对应转速即为破裂转速。图2所示为轮盘内径处的应力分布曲线。随着θ值的增加,Mises应力先增加后减小,当θ=90°时,Mises应力达到最大值。

图2 内径处应力曲线

2 内聚力模型

对于弹塑性材料,使用梯形内聚力模型可有效描述其本构关系,但梯形内聚力模型计算收敛困难,故本文采用简单有效的双线性内聚力模型。

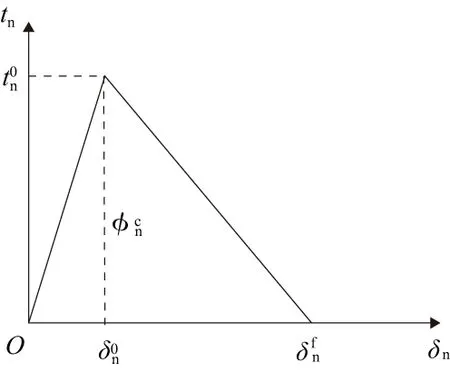

内聚力是描述物质原子或分子之间的相互作用力。内聚力模型实质是将材料的应力-应变曲线用牵引力-张开位移曲线来替代,如图3所示,具体关系见式(5)。

图3 张开型双线性内聚力模型

(5)

(6)

双线性内聚力模型描述裂纹萌生至扩展可以分成3个阶段(图3):

内聚力模型的张力位移关系及其特征参数可通过理论、实验和计算获得。例如,SQRENSEN B F与JACOBSEN T K[16]采用J积分法得到了双层悬臂梁试件的张力位移关系。一般而言,双线性内聚力模型参数可初步确定如下:1)内聚力刚度应大于材料弹性模量;2)内聚力强度取材料的屈服极限;3)内聚能等于J积分或根据断裂韧度确定。

3 内聚力模型验证

针对SAKATA M等人[17]研究的4340高强度钢轮盘,根据基于内聚力模型的轮盘破裂转速预测方法,利用有限元软件ABAQUS预测破裂转速。

轮盘几何尺寸:内径为30mm,外径为150mm,初始径向裂纹尺寸为a,外径与内径之差为W,且a/W=0.2,轮盘几何模型示意图如图4所示。

图4 旋转轮盘几何模型

(7)

表1 4340内聚力模型特征参数

有限元模型:旋转轮盘的单元类型为四节点平面应变减缩积分单元(CPE4R),采用自由网格划分技术。此外,在初始径向裂纹沿径向布置一层二维四节点内聚力单元(COH2D4),其中初始裂纹扩展路径上采用四边形扫掠网格,指定扫掠方向沿内聚力单元厚度方向。有限元网格局部加密区域的网格尺寸,由下列公式确定:

内聚力区长度lcz[19]:

(8)

(9)

式中le为内聚力单元长度。

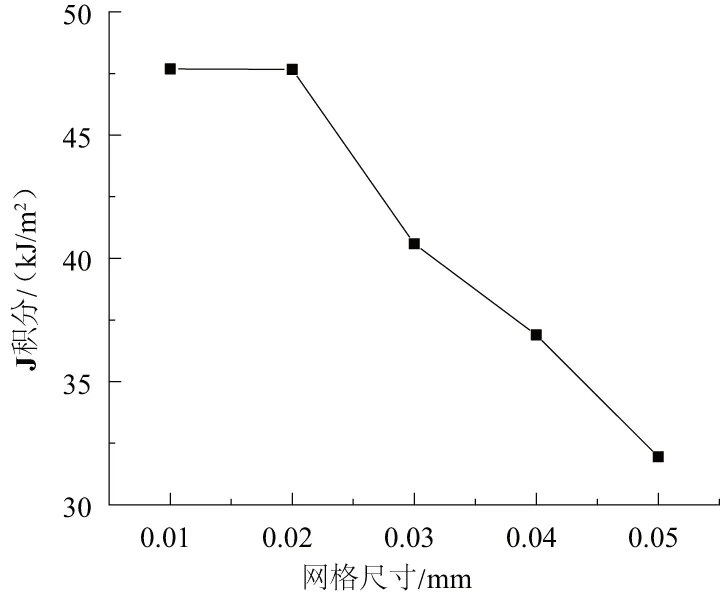

J积分随单元尺寸变化的关系曲线如图5所示,当单元尺寸<0.02mm时,J积分趋于常数。因此,单元尺寸选为0.02mm。

图5 J积分与内聚力单元长度关系曲线

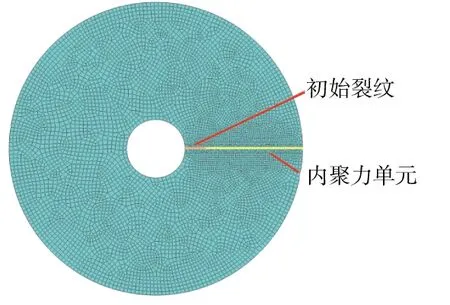

有限元网格示意图如图6所示,划分了62311个四节点平面应变减缩积分单元、4800个二维四节点内聚力单元。

图6 旋转轮盘有限元模型(4340钢)

施加载荷约束:为保证裂纹完全扩展,首先施加一个较高转速,旋转轮盘的角速度为38197r/min。

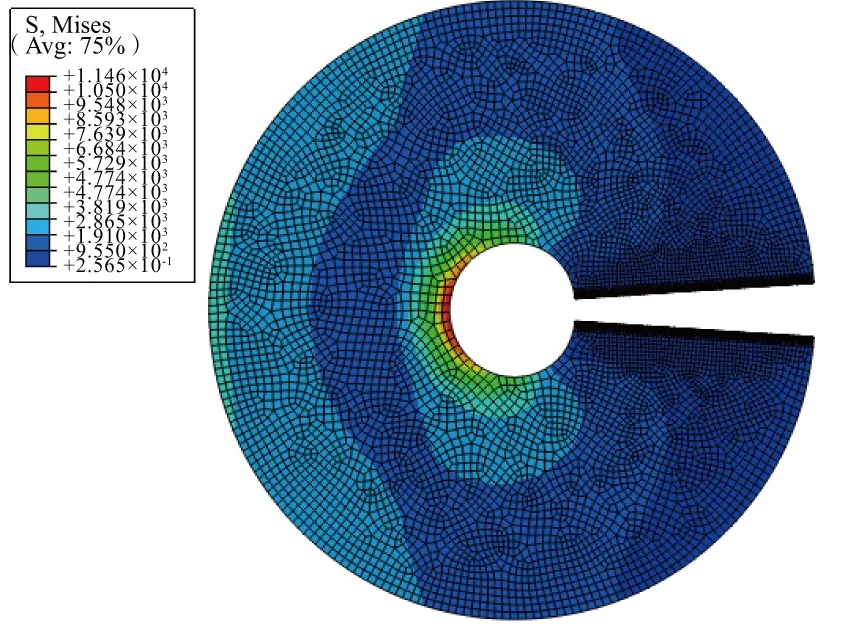

预测破裂转速:若裂纹扩展至轮盘外边界(图7),则轮盘破裂,此时对应的转速即为破裂转速。与文献[17]中实验获得的破裂转速相比,理论解的相对误差为0.65%,内聚力解的相对误差为2.51%,如表2所示。

图7 旋转轮盘Mises应力云图

表2 轮盘破裂转速对比

4 内聚力模型应用

4.1 有限元计算

本节讨论基于内聚力模型的GH4169轮盘的破裂转速预测。破裂转速计算步骤如下:

1) 轮盘几何模型:内径为25mm,外径为100mm,初始径向裂纹尺寸为0.5mm~2.5mm。

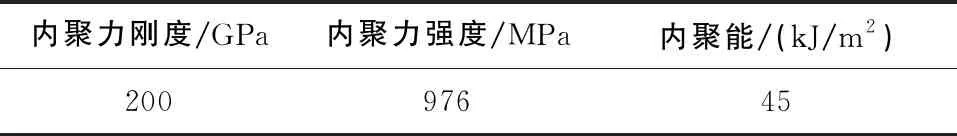

2) 定义材料参数:旋转轮盘材料为GH4169,具体材料参数如下[20]:密度为8240kg/m3;弹性模量为162.0GPa;泊松比为0.330;屈服极限为976MPa;强度极限为1210MPa;J积分为45kJ/m2。根据旋转轮盘材料参数,内聚力模型特征参数如表3所示。

表3 GH4169内聚力模型特征参数

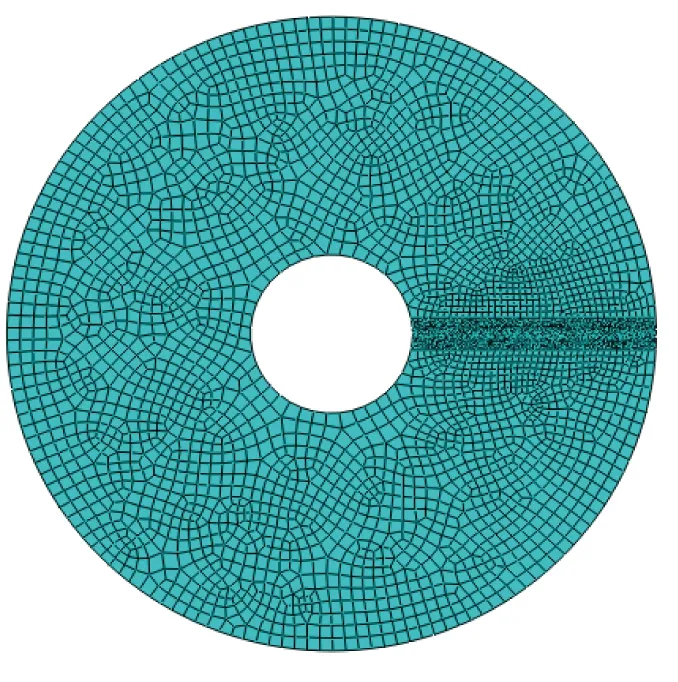

3) 旋转轮盘划分了49049个四节点平面应变减缩积分单元(CPE4R)、3725个二维四节点内聚力单元(COH2D4)如图8所示。

4) 施加载荷约束:旋转轮盘的角速度为ω=57296r/min,内边界上无约束。

图8 旋转轮盘有限元模型(GH4169)

4.2 有限元结果及分析

由图9可知,旋转轮盘的破裂转速随初始径向裂纹尺寸增加而减小,且内聚力解相对于理论解误差在4%以内。理论解均高于内聚力解,这是因为内聚力解模拟了裂纹扩展。

图9 破裂转速与初始径向裂纹尺寸关系曲线

4.3 内聚力模型的参数影响

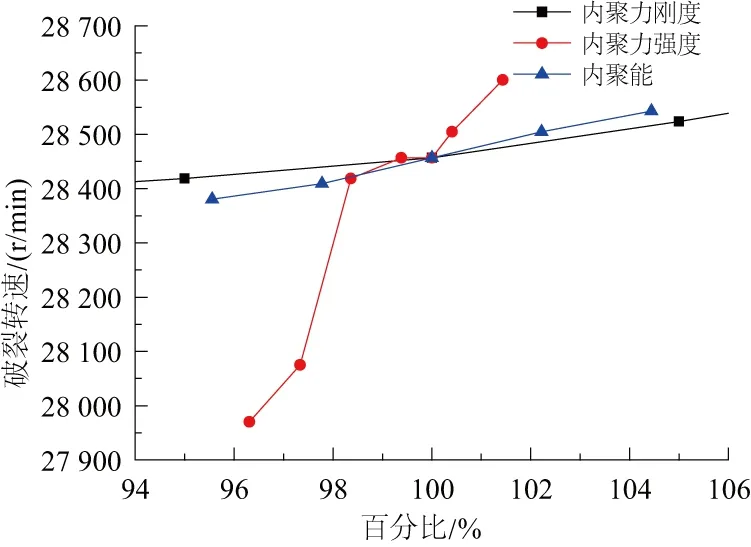

内聚力刚度与内聚力强度控制内聚力单元的线弹性阶段与损伤起始点,内聚能确定内聚力单元的失效。内聚力模型的3个特征参数数量级相差较大,故考虑破裂转速与3个参数变化百分比关系,如图10所示,破裂转速随内聚力刚度、内聚力强度和内聚能增加而增加。内聚力强度的变化对破裂转速影响最大。

图10 破裂转速与内聚力刚度、内聚力强度、内聚能百分比关系曲线

5 结语

1) 基于双线性内聚力模型研究含初始径向裂纹的轮盘破裂转速。该模型用于模拟含初始裂纹的轮盘裂纹扩展过程,并预测轮盘的破裂转速。内聚力模型通过高强度钢4340轮盘验证,其预测的破裂转速与实验值相比误差为2.51%。

2) 将内聚力模型应用于GH4169高温合金轮盘。结果表明:随着初始径向裂纹尺寸的增加,破裂转速下降;预测的破裂转速与理论解相比误差均<4%。

3) 内聚力模型中的内聚力强度参数对破裂转速影响最大。因此,合理选择内聚力模型中的强度特征参数可以提高模拟结果的准确性。