直裁机动作优化及产能提升改造

陈峰,赵杰,武博

(杭州朝阳橡胶有限公司,浙江 杭州 310018)

目前胎体规格比较多,产量比较紧张,现场空间位置有限。目前的生产设备无法满足现有生产要求,经常造成制品脱节(之前平均7刀/ min,每12 h只能做9大筒帘布)。经过对现场的设备的观察和研究分析,为提高生产效率,综合考虑必须通过对机械技术和电气技术的结合加以改造:

(1)对现场机械设备加以改造,提高智能自动化生产,减少生产工人对操作时间的浪费;

(2)改变备件的材质,提高备件的使用性能,减少因使用周期短在维修更换备件上造成的时间浪费;

(3)提高修改运动控制PLC的参数块数据和修改程序,优化动作,提高各个伺服电机的响应速度,提高动作步序的流畅性,减少不必要的等待时间。

1 智能自动化的改造

原导开采用的是人力小车式更换帘布,人力小车体积大质量大,在使用上较为笨拙,每次换料要2~3个工人用力拉出来,然后在使用桥式起重机对大桶帘布进行吊装,帘布就位后再将小车推回到设备导开部位,此操作方法人员和设备使用上工序较多,整个过程每次将持续到5 min以上,设备还必须停机处理,在生产上造成了时间的浪费,多一步操作步骤多一个人还增加了一份安全风险。为解决此现象,经过长时间的研究和分析,将导开部位的人力小车改为自动更换帘布的小车,小车设计成直线运动,地面设置齿形导轨,把导开部位的导开电机安装在小车上,使导开小车和导开部位成一个独立的工序,在胶料导开时进行对中校准,此小车由两个工位组成,一个工位在工作的过程中,不耽误另外一个工位换料,无需长时间停机,一人操作即可,在帘布更换上通过对小车本身的改造,无需使用桥式起重机,整个安装和更换可以直接用气缸操作,当上料时,气缸缩回,工装筒边缘刚好接触地面,人力推动大筒帘布到气缸安全夹头上,消除了使用桥式起重机带来的繁琐和安全隐患,待方钢到安全卡盘槽内稳定后锁紧即可,然后气缸伸出,帘布上升脱离地面,完成帘布更换,卸料时重复操作,在时间上每次更换工位只需30 s左右就能完成,生产的过程中可对另外一个工位进行帘布的更换。自动小车如图1所示。

图1 自动小车

导开小车改为自动小车之后,地面位置占用比较大,离设备过渡辊距离较远,为解决帘布因导开过程中造成的帘布倾斜或不对中的现象,特在设备上加装了导开定中过渡装置,并将底端改造为可自动微调性移动式结构,帘布和定中装置之间加装纠偏装置,双重保障为后面的拼接对中提前做了铺垫。上方凸出延伸到成筒帘布上方,成倒向L形设计,过渡辊由传统的圆筒形设计改造为双向轮滚珠,此改造可以解决因张力造成的辊筒弯曲,胶料黏连以及横向打折的现象,双向轮辊筒直接对帘布进行导开承接,双向辊上方在左右两侧增加防左右移动位置大的导向装置,由于帘布内部钢丝比较坚硬,两侧导向装置采用45#钢或者特殊处理的辊筒都不能满足使用需求,为此我们用多个轴承代替导向辊的作用,轴承的硬度较大,20组的导向轴承足以解决磨损快的现象,导向轴承还可以根据不同胶料的宽度,通过丝杠进行人工调整,使用效果非常明显。对中过渡装置如图2所示。

图2 对中过渡装置

在对中的问题上,以前都是在生产的过程中用钢卷尺大概测量一下,眼力判断贴胶位置是否对中,由于测量次数较多,生产不能停下,测量存在严重的安全隐患。因此我们增加了对中确认装置,其结构简单,使用方便,固定位置为1#带上方,使用前只需测量在用规格的制品,通过丝杆调节划线针为该规格的正中部分,生产中自然在制品上留下一条划痕,生产过程中无需再测量计算中间部分,直接可以观看两侧是否对称。

在拼接的错角问题上使用了双重校对方式,以前是由一对光标完成,不能保证工艺要求的拼接合格率,造成胶料的浪费和品质的下降,于是在光标后方增加安装了一套拼接检测装置,使拼接合格率由以前的96.2%提高到99.88%,在生产时间上,因拼接不完好,停机切割制品拼接处再重新拼接造成的时间浪费和返回胶的问题到了解决。

通过以上导开工位的改造,制品对中的测量上和拼接错位的整个时间每次节约了8 min左右,每个班组即可节约1 h左右,1 h的生产时间可以提高产量,也可以做其他必要的事情,节约了劳动成本降低了安全风险,也不需再使用桥式起重机,避免了电能消耗和维保成本。

2 改变备件材质,降低维修时间

备件的加工工艺对设备的使用效率影响很大,备件材质差或设计不合理增加了设备的维修时间,同时减少了生产时间,对设备使用效率最为明显的是裁刀的更换研磨,以前1.7 m的裁刀的使用周期为每把刀为一月,每个面约用一周时间,更换裁刀面需2 h,每月至少8 h,通过对裁刀材质结构的改变,成为高强度黄金刀,使用周期可达2个月,直接维修效率时间降低两倍,每月节约4 h,且备件维修费用上节约了一半。

环形传送带以前使用的绿色橡塑制品,在某种较小规格中运行的过程中会产生相对运动导致制品送料位置不均,长时间运行磨损,导致橡塑表面脱皮损坏,严重影响工艺质量。将传送带材质改变为聚氨酯,增加了表面粗糙度和耐磨性,也提高了光标和拼接检测装置的使用效果,有效的解决了相对滑动的问题。

3 在电气程序上的优化改造

机械设计上的改造以外对电气程序也进行了优化,分别对运行速度的调整,运行先后顺序的改变和运动轨迹距离的优化,都极大的增加了生产的时间,主要做的项目有以下优化:

3.1 修改运动控制PLC的参数块数据程序,达到了以下改变:

(1)定长输送带速度从40 m/min提升到72 m/min;

(2)裁刀裁切速度从40 m/min提升到80 m/min ;

(3)裁刀返回速度从30 m/min提升到60 m/min;

(4)吸盘速度从60 m/min提升到90 m/min;

(5)送料皮带从30 m/min提升到74 m/min;

(6)裁刀前压料装置从5 s/次提升到2 s/次;

(7)拼接速度从100 m/min提升到150 m/min;

(8)拼接返回速度从100 m/min提升到130 m/min;

(9)裁刀起始位置从20改为50;

(10)裁刀结束位置从1 000改为950。

3.2 修改程序,优化动作

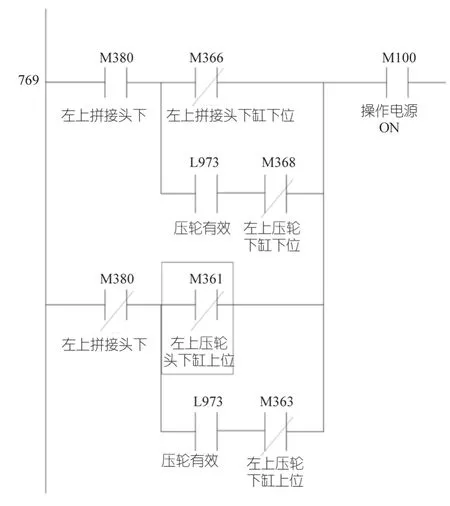

原拼接纠偏结束后再进行返料动作,为了节约等待时间,将程序修改为纠偏与返料同时进行,减少了每次2 s的先后顺序的等待时间,每天每台设备按8 000次计算,每月可节约时间约66 h,修改程序电气图如3所示。

图3 修改程序电气图

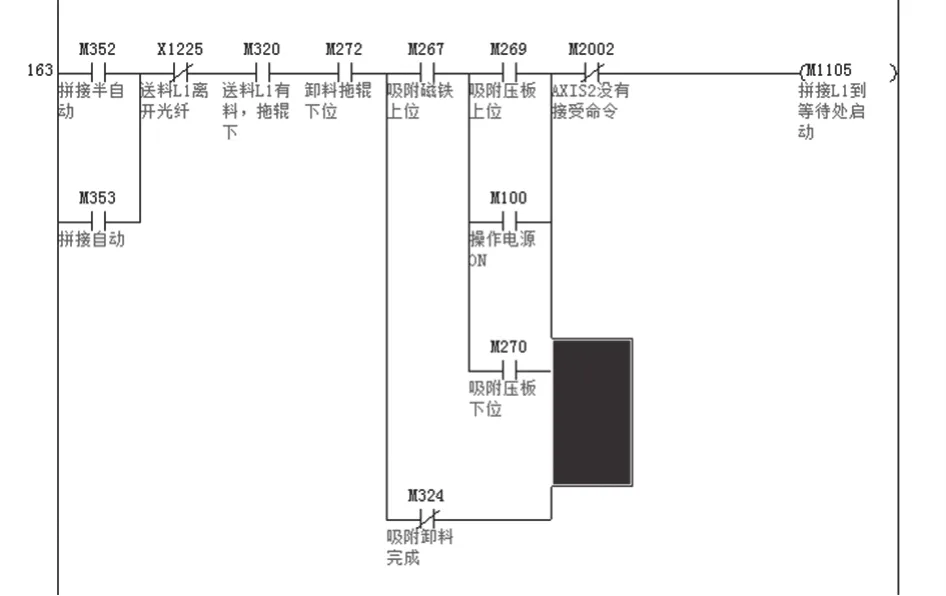

原有要在L1输送带上检测到有料才能进行拼接,修改为裁刀下有料就进行拼接,把检测位置改变来减少等待的时间。修改后的程序如图4所示。

图4 修改后的程序图

4 总结

本次在机械和电气上的优化改造都是为了增加生产时间,提高生产效率和工艺效果。通过对生产时间影响较大工序上的改造,产能从7刀/min提升到了9刀/min,每12 h就能从9大筒帘布提升到11大筒帘布,提高了公司的经济效益,使公司的自动化水平又上升了一个层次。