旋流器结构对中心分级燃烧室冷态流场的影响

里海洋,王成军

(沈阳航空航天大学 航空发动机学院,辽宁 沈阳 110136)

0 引言

燃烧室作为航空发动机的心脏,对航空发动机的推力和工作效率等性能具有重要影响。随着航空发动机技术的不断进步,燃烧室也正向着高温升、低排放的趋势发展[1],而高温升和低排放存在冲突,常规的燃烧室想要同时满足高温升和低排放的要求较为困难。近年来,中心分级燃烧室这一新型燃烧室,通过分级燃烧的方法同时满足了燃烧室的高温升、低排放要求[2]。中心分级燃烧室的分级燃烧分为径向分级和轴向分级两种。通过燃烧室头部的旋流器将燃烧室分为预燃区和主燃区两个区域,每一个区域都可以按照改善燃烧室部分性能的要求进行设计,并且通过预燃区和主燃区的相互作用,实现了高温升与低排放的燃烧反应[3]。

旋流器在燃烧室中起到了稳定火焰的作用,使油气混合气在燃烧室内的火焰筒头部后产生较强湍流,并在旋流器下游产生中心回流区,使火焰稳定[4]。对于燃烧室来说,参与燃烧反应的空气有20%~30%经由燃烧室内火焰筒头部的旋流器流入,旋流器结构参数如旋向组合、文氏管、叶片安装角角度等都会对燃烧室流场产生巨大影响,进而影响着燃烧室的燃烧效率[5]。

国内外学者针对旋流器结构对燃烧室的影响展开了大量研究。呼姚等以双级径向旋流器为研究对象,设计了5种双级径向旋流器结构方案,采用数值模拟的方法得出了旋流器结构对双级燃烧室流场和温度场的影响[6];杨兴林等以双级轴向旋流器为研究对象,采用数值模拟的方法分析并得出了旋流器叶片安装角和文氏管扩张角对湍流火焰的影响[7];Li等采用PIV技术对不同结构参数的三级旋流器燃烧室的流场特性进行了研究,发现不同结构参数的旋流器对燃烧室回流区具有很大影响[8];Mansour等进行的多级燃烧室流场试验研究及其相关冷态流场数值仿真表明,多级旋流技术对提高燃烧室流场的品质具有重要作用[9]。

本文以主燃级旋流器带有一定扩张角角度的三级旋流中心分级燃烧室为研究对象,采用FLUENT软件进行数值模拟计算,研究不同结构下的三级旋流器对中心分级燃烧室冷态流场的影响,为提高燃烧室的燃烧效率提供依据。

1 研究对象及方法

1.1 建立几何模型

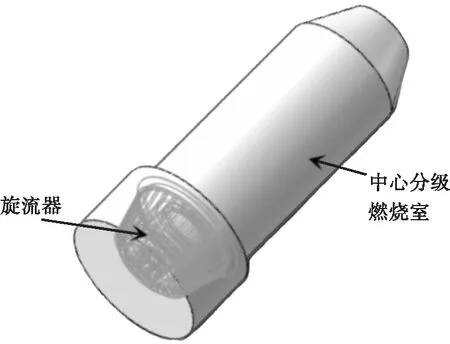

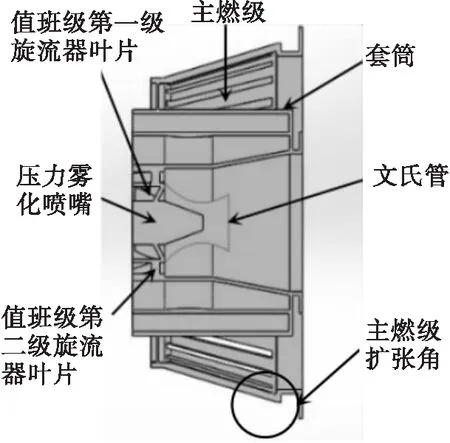

利用三维建模软件Solidworks2020建立中心分级燃烧室几何模型。为了便于计算,在模型设计的过程中对中心分级燃烧室模型进行了简化,未设计主燃孔与掺混孔,所以相比于常规结构的燃烧室主燃级的空气流量要大得多。各级旋流器气量的分配如下:主燃级旋流器的空气占80%,值班级第一级与第二级旋流器分别占8%与12%。旋流器后中心分级燃烧室长度为200 mm,直径为130 mm,出口处有收敛段,如图1所示。旋流器为主燃级带有一定扩张角角度的三级旋流器,由值班级旋流器、主燃级旋流器、文氏管、套筒和喷嘴等组成,如图2所示。值班级旋流器又称为预燃级旋流器,由两级旋向相反的轴向旋流器构成。主燃级旋流器也为轴向旋流器,与值班级第二级旋流器旋向相同。值班级第一级旋流器的内直径为12 mm,外直径为20 mm,叶片数量为6,叶片安装角角度为40°。值班级第二级旋流器的内直径为22 mm,外直径为28 mm,叶片数量为8,叶片安装角角度为50°。主燃级旋流器内直径为60 mm,外直径为70 mm,轴向叶片个数为36,长度5.7 mm,叶片安装角角度为60°。

图1 中心分级燃烧室几何模型

图2 旋流器结构

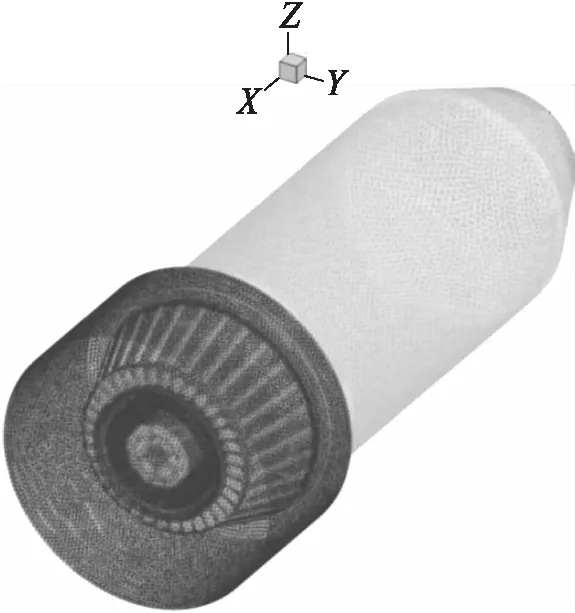

1.2 计算域网格划分

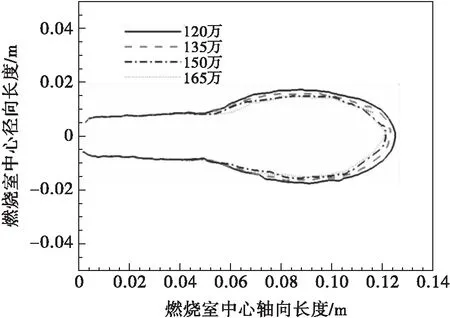

使用Gambit软件对模型进行网格划分,如图3所示。本文研究的中心分级燃烧室模型中,中心分级燃烧室部分采用结构化网格,而旋流器部分的结构较为复杂,因此对旋流器所在区域采用非结构化网格。并进行了网格加密处理。通过对划分的网格进行网格无关性验证,如图4所示选取网格数量为120万、135万、150万和165万四种方案,得出当网格数量增加到120万以上时,中心回流区形状和大小基本保持不变,最终选择计算网格的数量为120万。

图3 中心分级燃烧室计算域网格

图4 不同网格数下燃烧室中心回流区大小

1.3 计算模型及边界条件

燃烧室出口边界条件为压力出口,设置为一个大气压。出口温度为290 K,湍流强度为5%,水力直径为0.1 m。中心分级燃烧室的各壁面边界条件为无滑移绝热壁面,近壁面区采用标准壁面函数处理,满足FLUENT壁面函数处理近壁面流动的要求。

2 研究方案

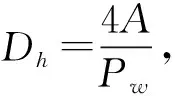

通过控制变量法,即只改变某一级值班级旋流器叶片安装角角度或主燃级旋流器扩张角角度,而保持其余两级旋流器结构参数不变,且划分燃烧室计算域网格方法、边界条件以及计算模型选择均相同。制定了如下方案,见表1。

表1 各级旋流器结构方案

研究主燃级旋流器扩张角角度对冷态流场的影响时,选择方案A、B、C、D。研究值班级第一级旋流器叶片安装角角度对冷态流场的影响时,选择方案E、F、C、G。研究值班级第二级旋流器叶片安装角角度对冷态流场的影响时,选择方案H、I、C、J。通过对数值仿真结果的对比来确定流场品质最优的方案。最优方案评价的依据为中心回流区的形状及面积,中心回流区形状最为圆润,且长度、宽度及面积适中的方案为流场品质最优的方案。

3 结果分析

3.1 主燃级旋流器扩张角角度对冷态流场的影响

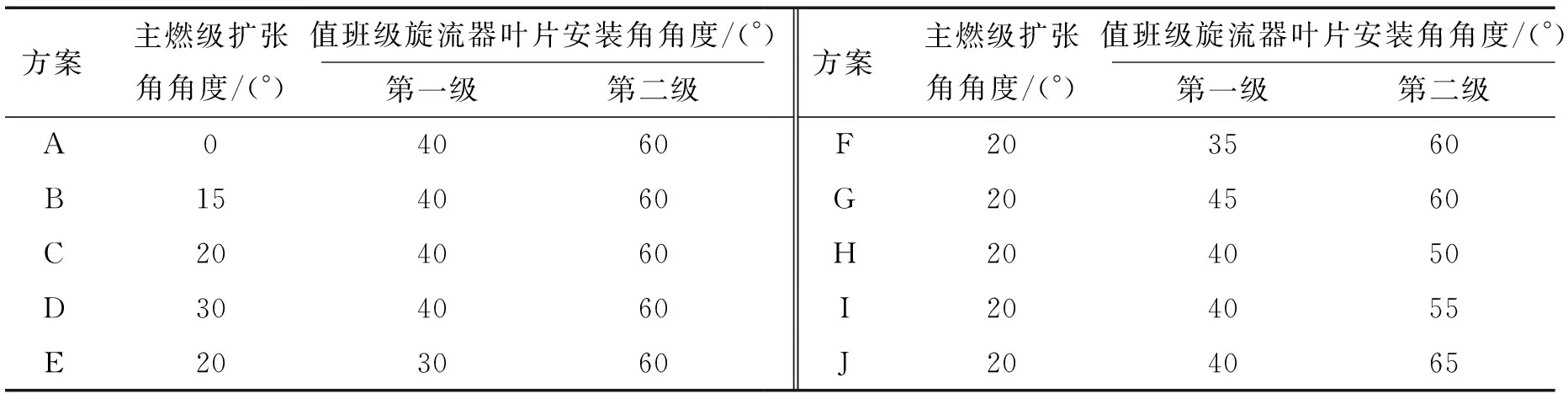

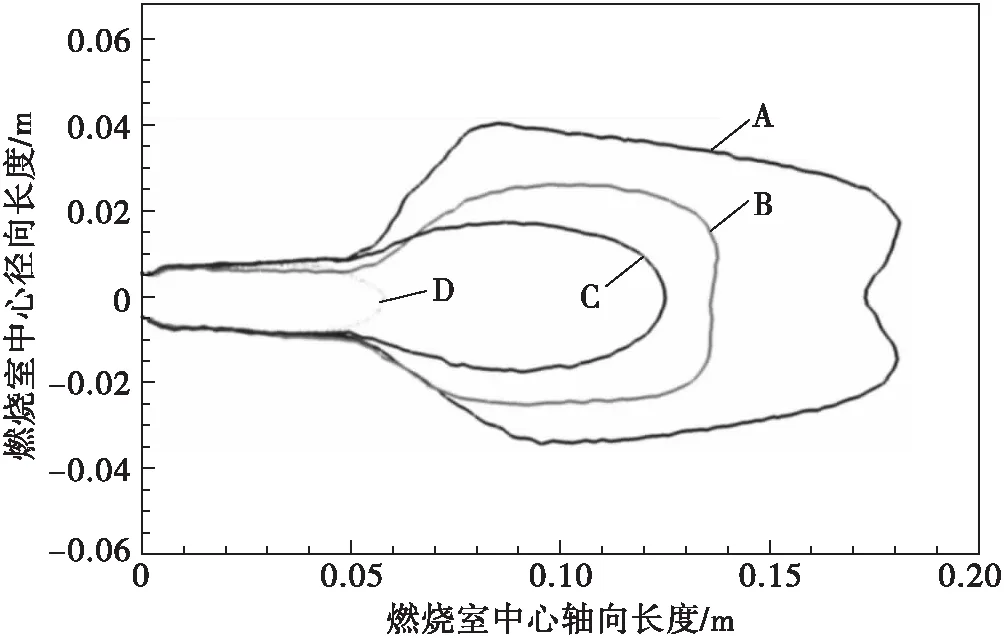

为研究主燃级旋流器扩张角角度对冷态流场的影响,分别对A、B、C、D四种方案进行数值仿真计算,将各方案计算结果进行对比,结果如图5~7所示。

图5为四种方案下的中心分级燃烧室纵截面冷态速度分布云图,从云图中可以发现从中心分级燃烧室进口流入的气流分别从值班级旋流器和主燃级旋流器进入燃烧室,空气流经两级值班级旋流器后形成值班级旋流,并与流经主燃级旋流器的主燃级旋流相互影响,形成中心回流区。其作用是在燃烧反应发生时提供稳定的点火源,来保证燃烧火焰的稳定。方案A、B、C均形成了形状良好的椭圆形中心回流区,方案D由于主燃级扩张角角度过大,大部分通过主燃级旋流器的空气未与通过值班级旋流器的空气相互作用,直接进入了中心回流区,影响了中心回流区的产生和发展,故未能形成形状良好的中心回流区。

图5 纵截面冷态速度分布云图(1)

图6为A、B、C、D四种方案的中心回流区曲线,以值班级第二级旋流器出口截面中心点为燃烧室中心轴线长度(X)为0的点,即X=0 m。通过观察图6中方案A、B、C的中心回流区曲线,得出方案A、B、C的中心回流区长度分别为0.181 m、0.137 m、0.128 m,宽度分别为0.085 m、0.056 m、0.041 m。就回流区面积大小来看,方案A最大,方案C最小。就回流区形状来看,方案A的中心回流区结束处呈W形状,这是由于中心回流区长度较长,中心分级燃烧室出口收敛段影响了回流区的发展。同时可以看出中心回流区宽度过大,已经接近燃烧室壁面,燃烧反应时很可能会因为温度过高而导致燃烧室壁面损坏的情况。方案C的中心回流区曲线形状比方案B更加圆润。

图6 中心回流区曲线(1)

图7为燃烧室沿流程对称中心轴线速度曲线,从图中可以看到从旋流器出口流出的气体速度为负值,后受到值班级旋流器与主燃级旋流器的影响,速度的绝对值逐渐增加,在X=0.02 m时速度绝对值达到最大,之后速度绝对值逐渐减小。

图7 燃烧室沿流程对称中心轴线速度曲线(1)

在X=0.05 m时,方案A、B、C的速度变得平稳,开始形成中心回流区,之后速度曲线呈指数式上升,由于主燃级扩张角角度的不同导致进气量不同,所以曲线的增长速度略有不同,方案A的增长速率最小,方案B的增长速率最大。在X=0.27 m时,由于受到中心分级燃烧室出口收敛段的影响,方案A、B、C的速度陆续达到最大值之后,开始逐渐减小。方案D的曲线在X=0.05 m时并没有进入到一个速度平稳的状态,而是速度值继续增加,从图5中也可以看出方案D的中心回流区极小。在X=0.27 m时,与其他三种方案一样,由于受到燃烧室出口收敛段的影响,速度达到最大值之后逐渐减小。

通过以上分析可以得出,相比于方案A、B、D,选择方案C,即主燃级旋流器扩张角角度为20°时,中心分级燃烧室冷态流场的品质最佳。

3.2 值班级第一级旋流器叶片安装角角度对冷态流场的影响

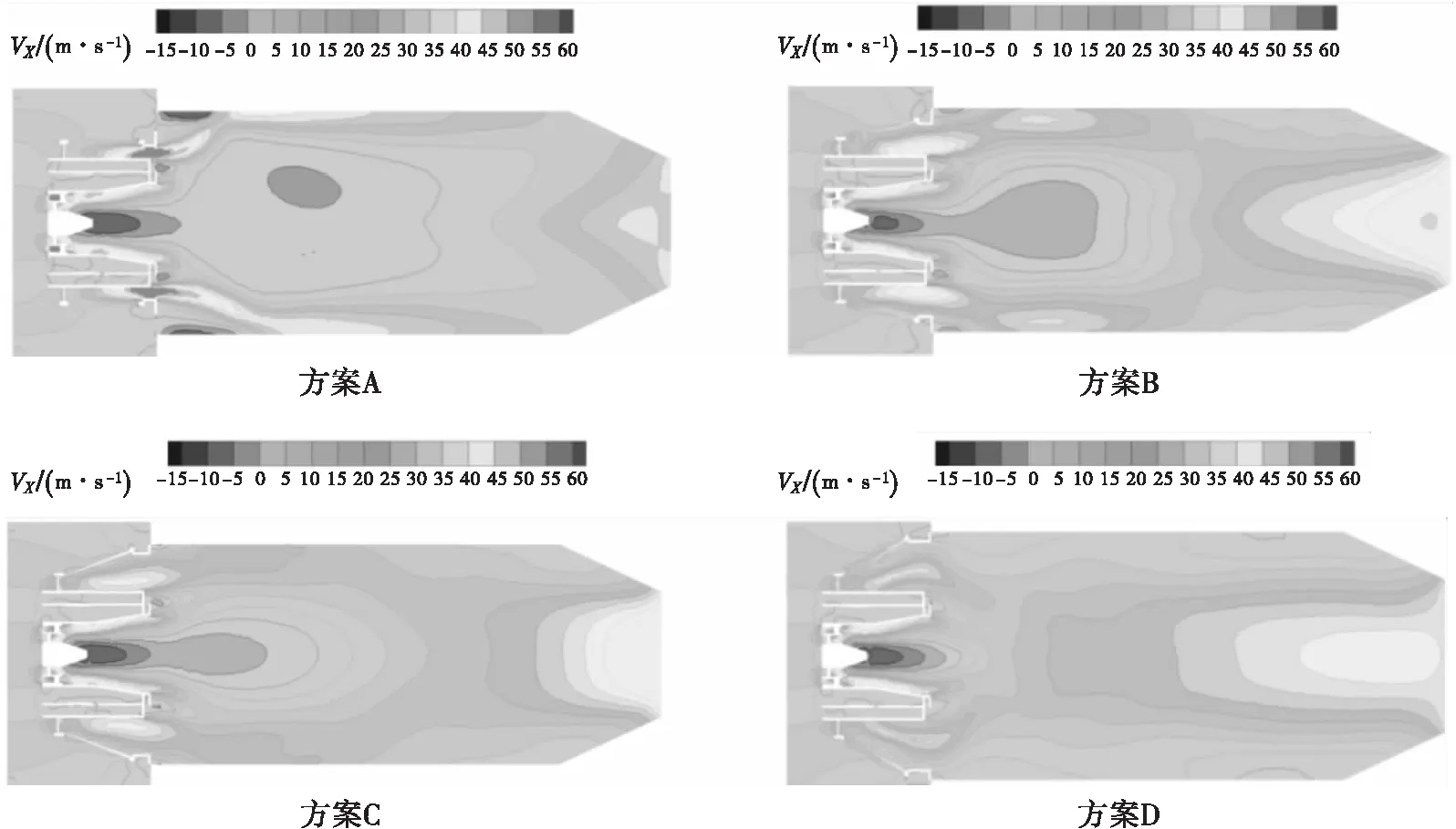

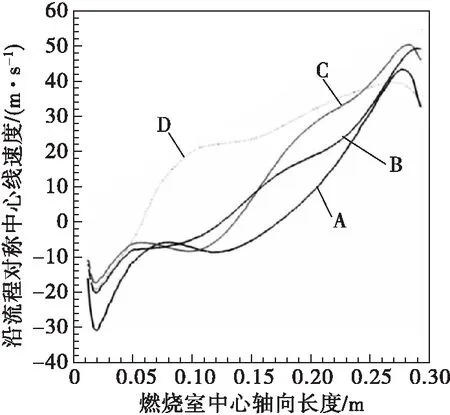

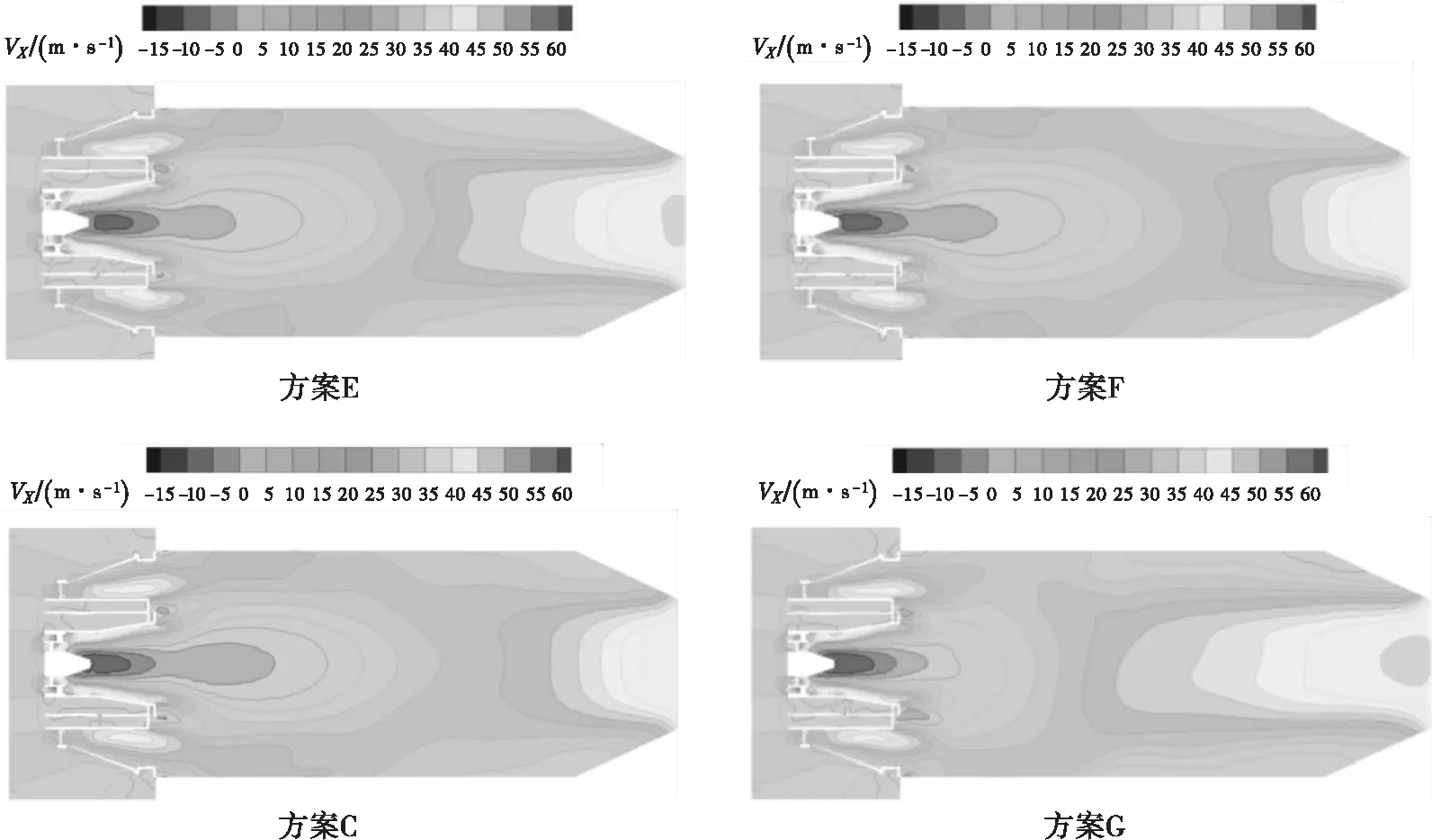

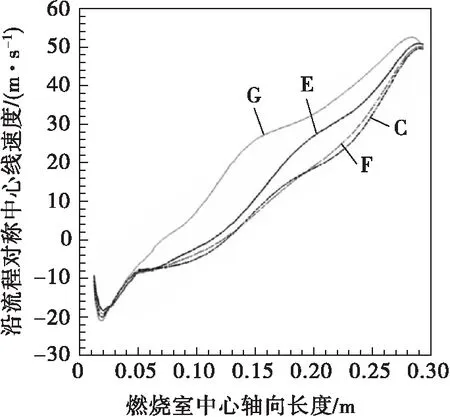

通过对E、F、C、G四种方案进行数值仿真计算,并将计算结果进行对比,来研究值班级第一级旋流器叶片安装角角度对冷态流场的影响,结果如图8~10所示。

图8为方案E、F、C、G的中心分级燃烧室纵截面冷态速度分布云图,从四种方案云图中可以发现,方案E、F、C均形成了形状良好的椭圆形中心回流区,方案G由于值班级第一级旋流器安装角角度过大,使通过值班级的气流流量发生了改变,影响了流过值班级旋流器的气流与流过主燃级旋流器的气流之间的相互作用效果,从而影响了中心回流区的产生与发展,所以生成的中心回流区长度短、宽度小,形状不佳。

图8 纵截面冷态速度分布云图(2)

图9为方案E、F、C、G的中心回流区曲线图,同样以值班级第二级旋流器出口截面中心点为X=0 m的点。通过观察图9中方案E、F、C的中心回流区曲线,得出方案E、F、C的中心回流区长度分别为0.113 m、0.122 m、0.128 m,宽度分别为0.032 m、0.034 m、0.038 m。就回流区面积大小来看,方案C最大,方案E最小。就回流区形状来看,方案E、F、C的中心回流区形状均较为圆润。

图9 中心回流区曲线(2)

图10为燃烧室沿流程对称中心轴线速度曲线,可以看出方案E、F、C的速度变化趋势与图7中A、B、C的速度变化趋势基本相同,方案G与图7中方案D的速度变化趋势也基本相同,这里不再赘述。方案G的速度变化趋势充分证明了值班级第一级旋流器叶片安装角角度过大会影响中心分级燃烧室的冷态流场品质。

图10 燃烧室沿流程对称中心轴线速度曲线(2)

通过以上分析可以得出,相比于方案E、F、G,方案C的中心回流区形状较好,面积较大,故选择方案C时,即值班级第一级旋流器叶片安装角角度为40°时,中心分级燃烧室冷态流场的品质最佳。

3.3 值班级第二级旋流器叶片安装角角度对冷态流场的影响

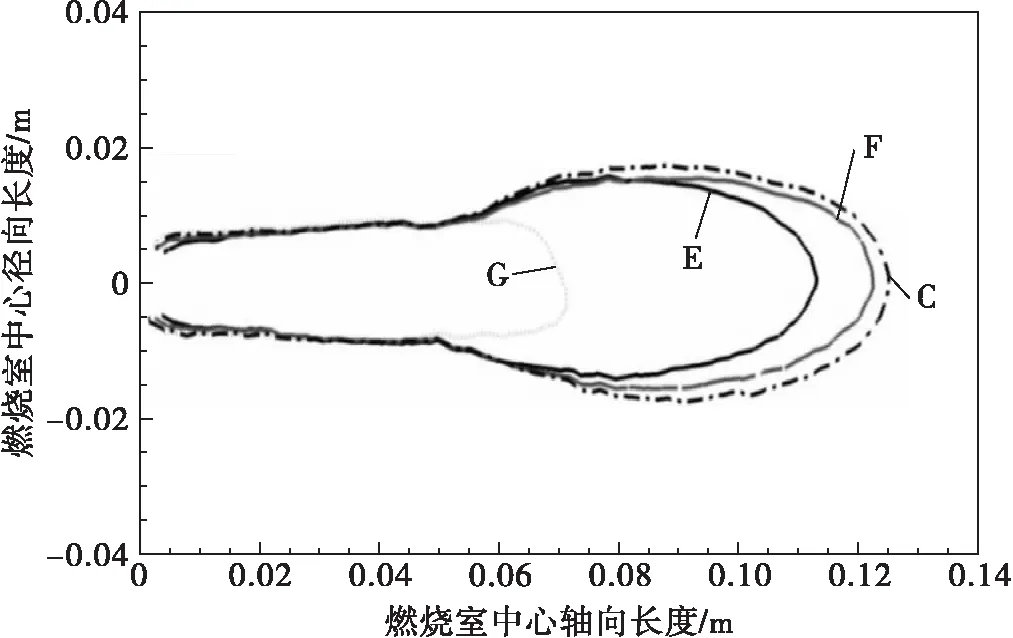

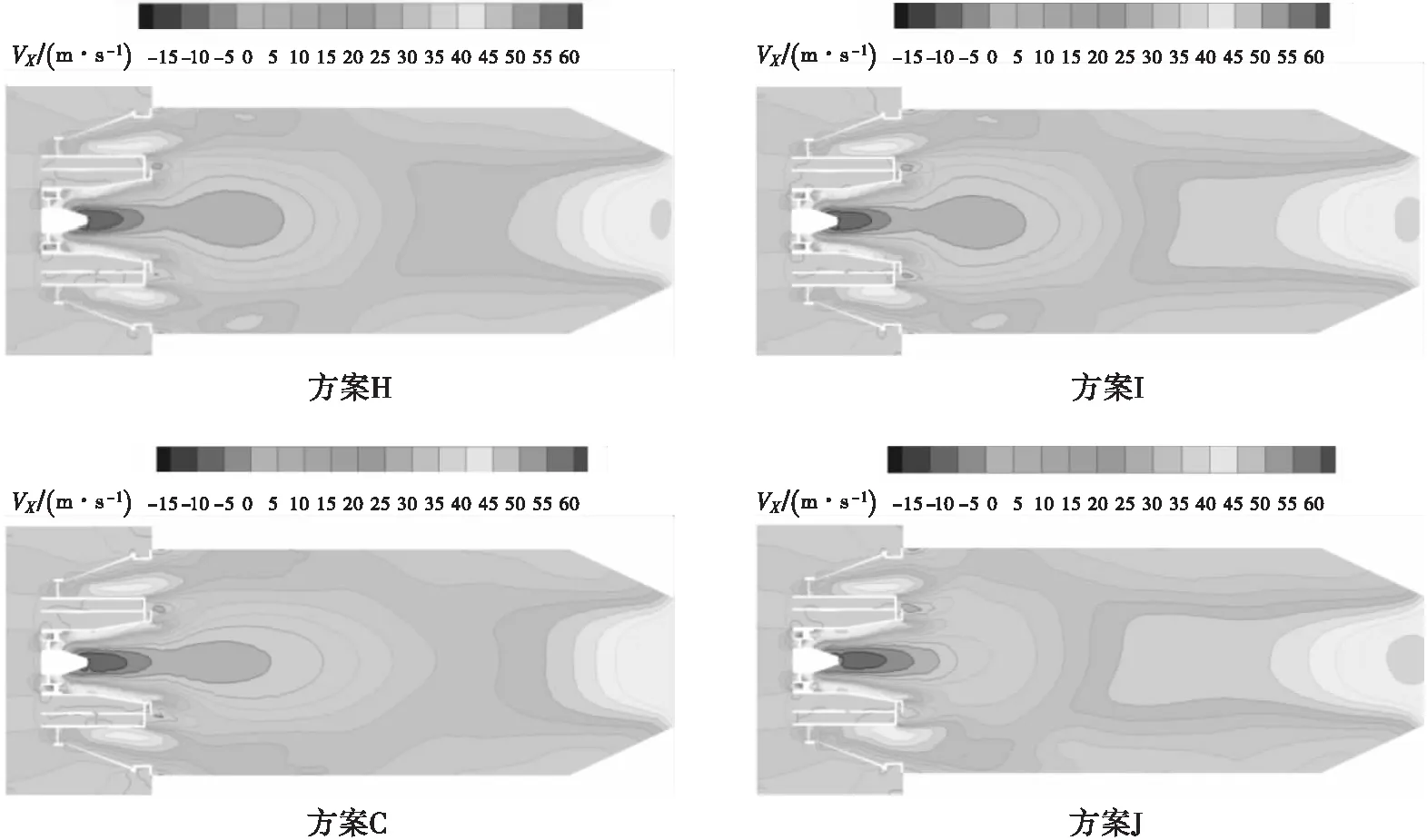

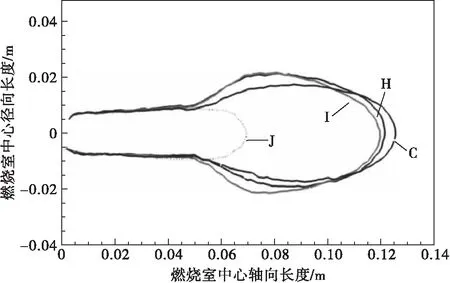

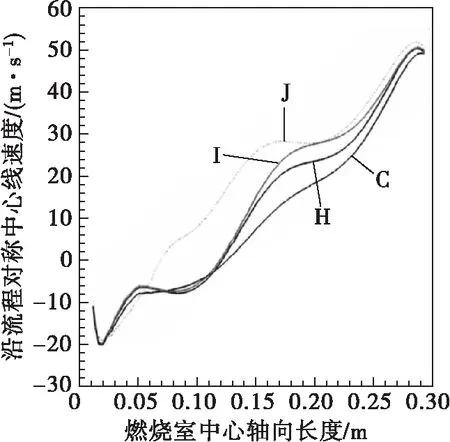

通过对H、I 、C、J四种方案进行数值仿真计算,并将计算结果进行对比,来研究值班级第二级旋流器叶片安装角角度对冷态流场的影响,结果如图11~13所示。

图11为方案H、I、C、J的中心分级燃烧室纵截面冷态速度分布云图,从四种方案云图中可以发现,方案H、I、J均形成了形状良好的椭圆形中心回流区,方案J与3.2中的方案G同理,由于值班级第二级旋流器叶片安装角角度过大,影响了流过值班级旋流器的气流与流过主燃级旋流器的气流之间的相互作用效果,从而影响了中心回流区的产生与发展,所以生成的中心回流区短胖,即长度短、宽度小。

图11 纵截面冷态速度分布云图(3)

图12 中心回流区曲线(3)

图13 燃烧室沿流程对称中心轴线速度曲线(3)

图12为方案H、I、C、J的中心回流区曲线图,仍然以值班级第二级旋流器出口截面中心点为X=0 m的点。通过观察图9中方案H、I、C的中心回流区曲线,得出方案H、I、C的中心回流区长度分别为0.123 m、0.120 m、0.128 m,宽度分别为0.042 m、0.044 m、0.038 m。就回流区长度来看,方案I最小,方案C最大;就回流区宽度来看,方案I最大,方案C最小。故三种方案的中心回流区面积基本相同。就形状而言,方案C的中心回流区呈窄长状,相比于方案H和方案I而言不利于燃烧室燃烧火焰的稳定,而方案H的中心回流区比方案I更为圆润。

图13为燃烧室沿流程对称中心轴线速度曲线,可以看出方案H、I、C的速度变化趋势仍然与图7中A、B、C的速度变化趋势基本相同。在X=0.05 m时,方案H、I、C进入了平缓的负速度区域,此时开始形成中心回流区。可以看出方案H、I的负速度区域相较于方案C更加稳定,方案C呈现缓慢上升趋势,验证了方案C中心回流区曲线长度稍长,不利于燃烧室燃烧火焰的稳定。方案J的中心轴线速度曲线在X=0.05 m时并没有达到一个平稳的状态,而是速度值继续增加,从图11的云图中也可以看出回流区短胖。在X=0.16 m至X=0.22 m时速度值出现了平稳区间,但是不是负速度区间,不是中心回流区。在X=0.27 m时,由于受到中心分级燃烧室出口收敛段的影响,速度达到最大值之后,再逐渐减小。方案J的速度变化趋势证明了值班级第二级旋流器叶片安装角角度过大会影响中心分级燃烧室的冷态流场品质。

通过以上分析可以得出,相比于方案I、C、J,方案H的中心回流区形状较好,故选择方案H时,即值班级第二级旋流器叶片安装角角度为50°时,中心分级燃烧室冷态流场的品质最佳。

4 结论

本文以主燃级带有一定扩张角角度的三级旋流中心分级燃烧室为研究对象,通过控制变量法,并通过对比的方法来分别研究主燃级旋流器扩张角角度、值班级第一级旋流器安装角角度以及值班级第二级旋流器安装角角度对中心分级燃烧室冷态流场的影响。得出以下结论并将得出的结论与文献[10]的试验研究得出的结论基本相同,说明仿真结果具有一定的可信度。

(1) 主燃级旋流器扩张角角度过大会导致中心回流区难以形成,扩张角角度过小时会导致中心回流区尺寸较大,导致燃烧室壁面温度过高。因此,主燃级旋流器扩张角角度为20°时,中心回流区的形状最好,中心分级燃烧室冷态流场的品质最佳。

(2) 值班级第一级、第二级旋流器叶片安装角角度对燃烧室冷态流场的影响不如主燃级扩张角角度的明显,但是值班级旋流器叶片安装角角度过大或过小会导致中心回流区的长度增加,不利于主燃区的稳定,或者中心回流区不是优良的形状,没有呈现出椭圆形。所以值班级第一级、第二级旋流器叶片安装角角度分别为40°、50°时中心回流区的形状最好,中心分级燃烧室冷态流场的品质最佳。