氮化硅陶瓷在空气气氛炉中烧结的氧化及致密化研究

武振飞 李 祯

(1江苏省陶瓷研究所有限公司,宜兴 214221;2咸阳师范学院,咸阳 712000)

0 前言

氮化硅陶瓷具有高强度、高硬度、较高的断裂韧性,以及耐高温、耐腐蚀、耐磨损、热稳定好、化学性质稳定等优良的性能,在现代科学技术和工业领域得到了广泛的应用。但由于氮化硅具有共价键结合程度高、自扩散系数低等特点,难以通过固相烧结使其致密化,所以通常添加一些烧结助剂,利用液相烧结的原理使其达到致密化。目前常用的烧结方法主要有常压烧结、热压烧结、气压烧结和反应烧结等方式。本文通过氮化硅粉埋烧的烧结方法,在空气气氛炉中对氮化硅进行烧结,探究其氧化及致密化的影响因素。

1 实验部分

1.1 实验过程

本实验所采用的初始粉体为α-Si3N4,其平均粒径为1.5 μm,α相含量大于等于92%,纯度为99%;烧结助剂为Y2O3和Al2O3,添加含量为10%,均采用直接引入烧结助剂的方法进行添加。将氮化硅粉体和烧结助剂按各组分配比混合后,以去离子水为溶剂,氧化锆磨球为球磨介质,在球磨机上球磨6 h。把球磨好的浆料放入80℃的烘箱进行干燥,烘干后的粉料在研钵中研磨造粒,并过80目筛,然后进行干压成型,成型压力为90 MPa。成型好的样品在空气气氛炉中进行埋粉烧结,其中埋烧粉为Si3N4。为了确保Si3N4埋烧粉的快速氧化和表面密封,采用较快的升温速率进行烧结。样品先以600℃/h的升温速率加热到900℃,然后再以400℃/h的升温速率加热到1 300℃,然后以250℃/h的升温速率加热到最终烧结温度并进行保温,等烧结完成后随炉冷却降温,得到烧结样品。

1.2 性能表征

采用电子分析天平测量样品的质量变化,利用阿基米德排水法测量样品的气孔率和体积密度,样品的相对密度为样品的体积密度与其理论密度比值的百分数。其中理论密度的计算是按三友护的假定:组成中的Al2O3和Y2O3均与Si3N4完全反应生成Sialon(d=3.19 g/cm3)和Si3N4·Y2O3(d=4.22g/cm3),并利用加和性进行计算,其结果是计算的理论密度与Y2O3的添加量成正比,而与Al2O3的添加量无关。

2 实验结果与讨论

2.1 氮化硅在空气气氛炉的烧结机理

在空气中,氮化硅大约在800℃开始发生氧化,在其表面生成无定型的SiO2保护层,反应的化学方程式如(1)所示:

所以氮化硅通常在充满N2保护的气氛炉中进行烧结,以防止氮化硅的氧化和分解。

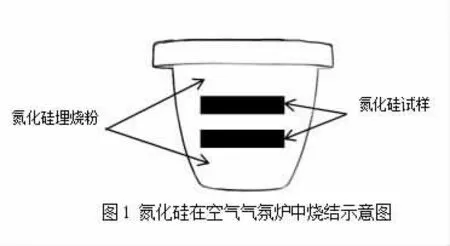

当氮化硅在空气气氛炉中直接烧结时有两种氧气来源(见图1),一种是坩埚中的氧气,一种是空气中的氧气通过间隙扩散到坩埚中。当反应(1)发生时,坩埚中的氧分压降低,且总气压也降低,空气中的氧气会不断扩散到坩埚中与试样发生反应,所以氮化硅会发生严重的氧化。当对氮化硅进行埋粉烧结时,随着温度的升高,Si3N4埋烧粉先与O2发生反应。在烧结初期,氮化硅埋烧粉首先会发生反应(1),当氧分压降低到低于1×102 Pa时,氮化硅会发生如(2)所示的反应:

图1 氮化硅在空气气氛炉中烧结示意图

产生的气体膨胀通过间隙向外流出,干扰坩埚外空气的扩散,且氮化硅粉末与氧气反应产生气体,表面生成一层薄薄的氧化层,也会干扰空气扩散到坩埚中。当埋烧粉与氧气发生反应时,生成的气体降低了坩埚中的氧含量,会加速反应从(1)到(2)的变化。当坩埚中的氧气消耗完后,气体停止流动,空气再次扩散到坩埚内,与试样周围的氮化硅粉反应,从而保护氮化硅试样不被氧化,达到在空气中烧结的目的。

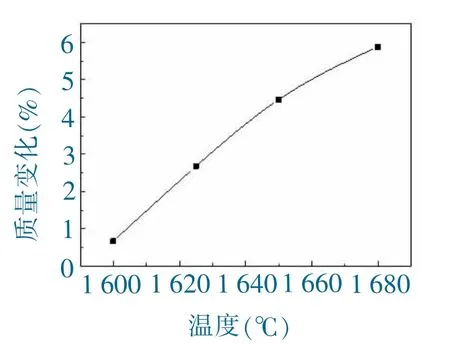

2.2 烧结温度对氮化硅氧化及致密化的影响

图2为不同的烧结温度对氮化硅的氧化及致密化的影响,如图2a所示,烧结温度增加,氮化硅的质量呈线性增加,这是Si3N4在烧结过程中发生氧化所致。在烧结过程中,SiO(g)分压随着烧结温度的升高而升高,从而导致氮化硅样品会发生3.1中化学方程式(1)的反应,故烧结温度越高,氧化程度越严重,质量增加的也越多。图2b为烧结温度对氮化硅气孔率和相对密度的影响,随着烧结温度的升高,氮化硅的气孔率逐渐降低,相对密度逐渐升高,当温度为1 680℃时,气孔率已经小于1%,相对密度大于90%,基本上已经达到致密烧结,故提高烧结温度可以促进氮化硅陶瓷在空气中的致密化,但会增加氮化硅的氧化程度。

图2 a烧结温度对氮化硅质量变化的影响

2.3 保温时间对氮化硅氧化及致密化的影响

图2b烧结温度对氮化硅气孔率和相对密度的影响

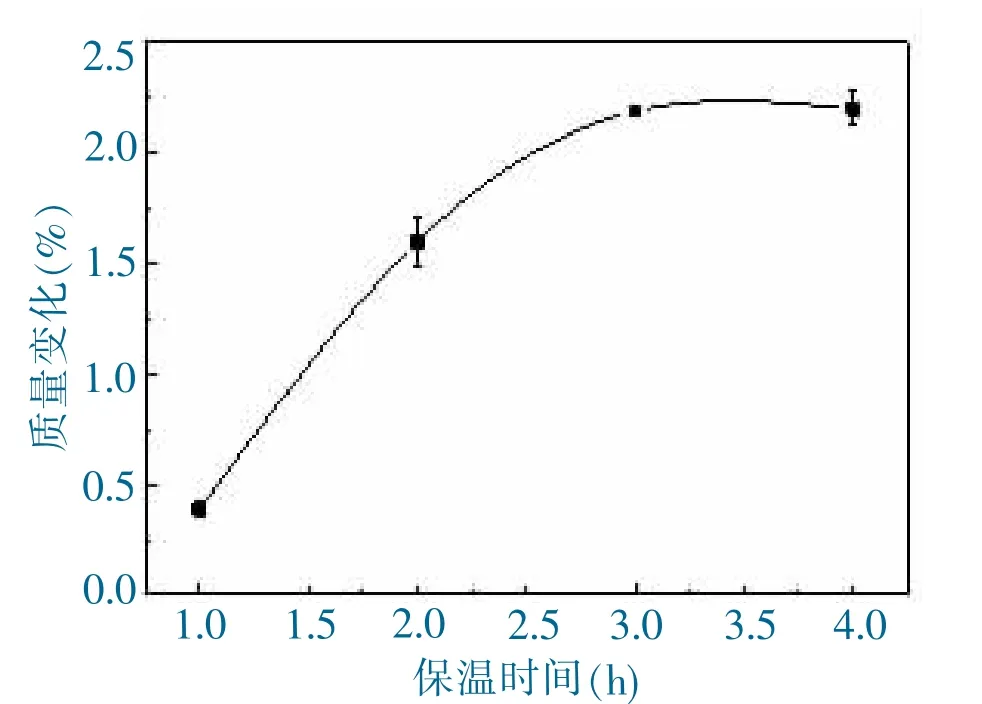

图3 为保温时间对氮化硅氧化及致密化的影响,如图3a所示,氮化硅的质量开始随着保温时间的延长迅速增加,当保温时间超过3h时,质量增幅趋于平缓。刚开始时,氮化硅样品先与坩埚内部以及埋烧粉间隙中的氧气反应,主要发生反应(1),从而导致其质量急剧增加;随着保温时间的延长,坩埚以及埋烧粉间隙的氧气消耗完全后,反应从(1)向(2)过渡,坩埚内部的氮化硅埋烧粉与外部扩散进来的空气发生反应,氮化硅样品得到保护,导致质量变化不太明显。

图3 a保温时间对氮化硅质量变化的影响

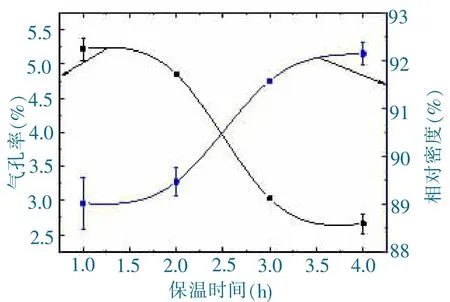

延长保温时间可以促进氮化硅的致密化,如图3b所示,随着保温时间的延长,氮化硅的气孔率迅速下降,相对密度快速增加,当保温时间超过3h时,气孔率下降不再明显,相对密度增幅也趋于平缓,且达到90%以上,致密化基本上已经完成。适当地延长保温时间可以促进氮化硅陶瓷的致密化,但过长的保温时间对氮化硅的致密化影响不再明显。

图3 b保温时间对氮化硅气孔率和相对密度的影响

2.4 埋烧粉粒度对氮化硅氧化及致密化的影响

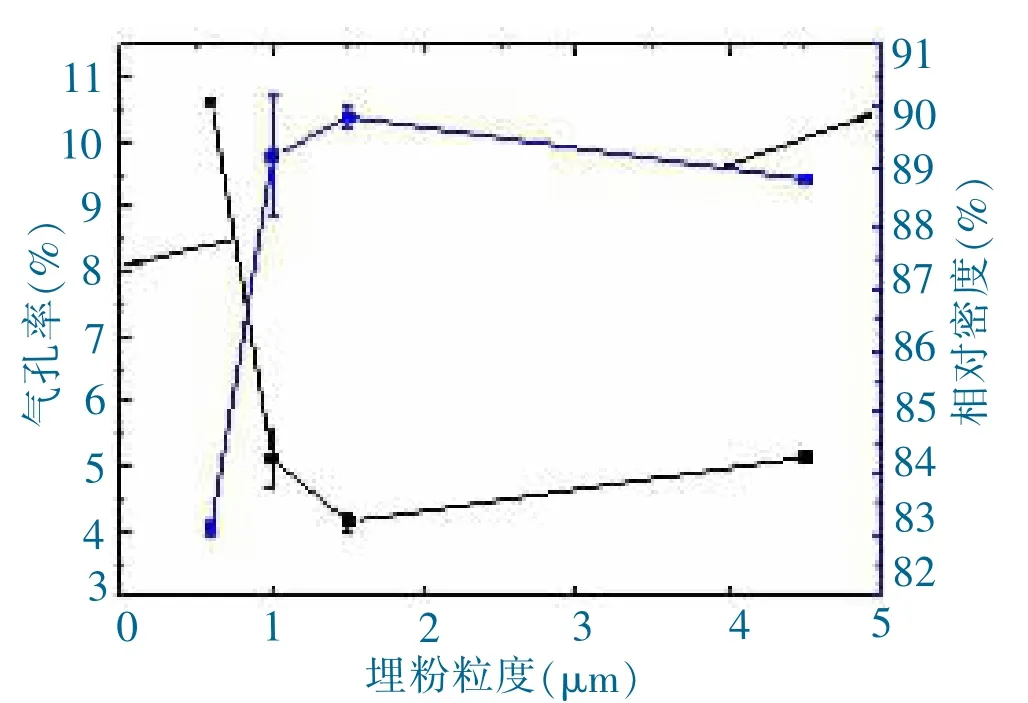

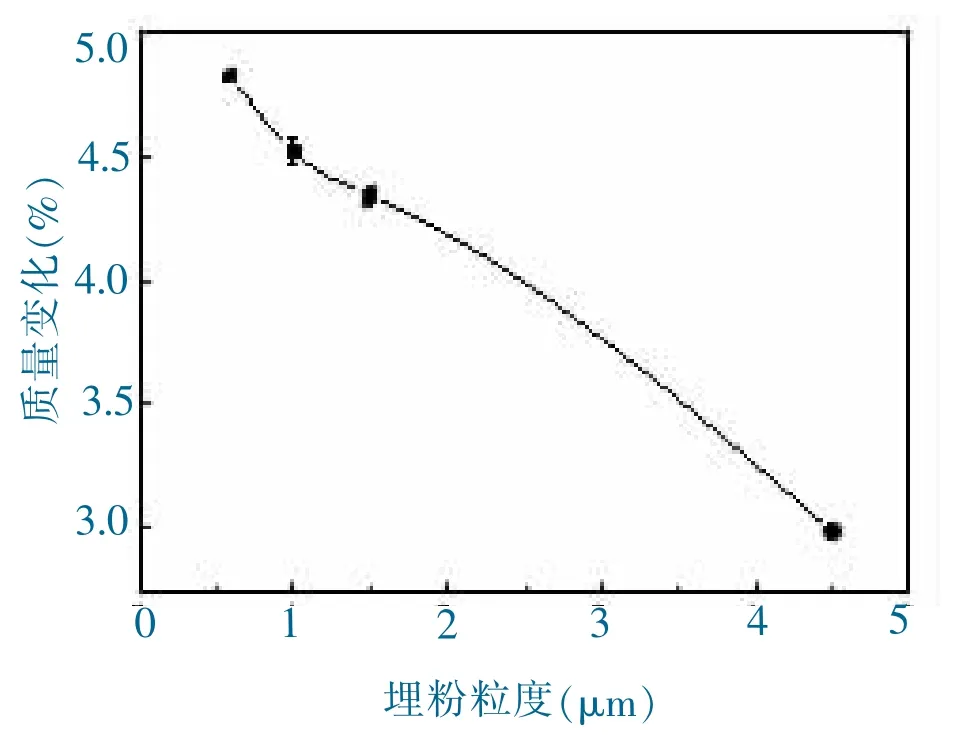

为防止氮化硅样品在空气气氛炉中烧结时发生氧化,采取埋粉的方式进行烧结,其中埋烧粉体为氮化硅,粒径为0.6-4.5 μm。如图4a所示,埋烧粉粒度从0.6 μm增加到4.5 μm,氮化硅样品的质量基本呈线性下降,埋粉粒度越细,质量增加越多,而且粒径较小的氮化硅埋烧粉在高温烧结后会出现板结现象,粒径越细,板结现象越明显,同时氧化程度也越严重,原因主要是受SiO(g)在埋烧粉中扩散的难易程度影响,当粒径较细时,氮化硅埋烧粉在烧结时发生板结,影响SiO(g)向空气中扩散,从而减弱外部空气向坩埚内扩散的干扰,导致粒度较细的埋烧粉烧结的氮化硅样品氧化程度比粒径较粗的严重,从而出现埋粉粒度越粗,质量增加越少。而氮化硅样品的气孔率随着埋粉粒度的增加先急剧降低,相对密度也迅速提高,当埋粉粒径继续增加到4.5 μm时,气孔率反而变大,同时相对密度也出现下降,如图4b所示。氮化硅在空气气氛炉中埋粉烧结时,埋粉粒度并不是越细越好,适当提高埋烧粉的粒度有助于提高氮化硅的致密化,但过粗的埋烧粉又会使氮化硅的致密化程度降低。

图4 b埋粉粒度对氮化硅气孔率和相对密度的影响

图4 a埋粉粒度对氮化硅质量变化的影响

3 结 论

(1)通过埋烧的方式可以成功的在空气气氛炉中对氮化硅样品进行烧结。

(2)提高烧结温度和延长保温时间都会使氮化硅样品在烧结时的氧化程度增加,氮化硅样品在粒径较粗的埋烧粉烧结时比在粒径较细的埋烧粉中烧结时的氧化程度要轻微。

(3)升高温度和延长保温时间都可以降低氮化硅的气孔率和提高氮化硅的相对密度,促进其烧结,但当保温时间超过3 h时,保温时间对其致密化的影响不再明显。

(4)合适的埋粉粒度对氮化硅在空气中烧结有利,可以明显提高氮化硅的致密化程度。