大跨斜拉桥主梁现浇满堂支架受力及变形研究*

郑建新,于 哲,孙南昌,黄甘乐

(1.中交第二航务工程局有限公司,湖北 武汉 430040;2.长大桥梁建设施工技术交通行业重点实验室,湖北 武汉 430040;3.交通运输行业交通基础设施智能制造技术研发中心,湖北 武汉 430040;4.中交公路长大桥建设国家工程研究中心有限公司,北京 100120;5.中交第二公路勘察设计研究院有限公司,湖北 武汉 430056)

0 引言

在支架法施工中,根据工程特点选用合理的支架形式[1],其中盘扣支架具有整体受力性能好、搭建速度快、外形规整有序等特点,在桥梁建设中大受青睐[2-3]。

然而,在大跨预应力混凝土斜拉桥施工中,预应力、斜拉索张拉等施工阶段,主梁高程及平面变形较明显[4-6]。施工过程中支架受力重分配、主梁与支架间的摩擦力传递机制直接关系结构安全性,既有规范和文献鲜有对此类问题的说明或分析,对支架规模参数设计的认识还不够充分[7-8]。本研究结合实际工程案例,探讨支架受力及与主梁协调变形机制。

1 工程概况

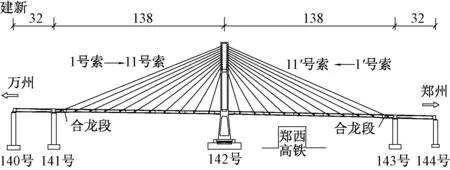

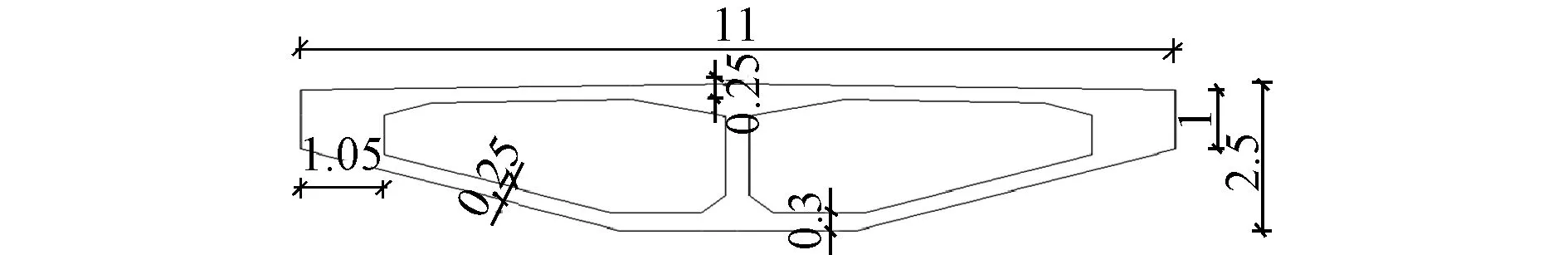

郑万高速铁路上跨郑西高速铁路,夹角17°,采用(32+138+138+32)m独塔斜拉桥上跨通过。该桥平面位于R=1 400m的曲线上,纵坡2.906 2%,如图1所示。为避免曲线引起的桥面加宽,主梁采用曲梁形式,为单箱双室预应力混凝土箱形截面,桥面宽11m,梁高2.5m,主梁典型横截面几何尺寸如图2所示。桥址地表为第四系冲洪积地层所覆盖,岩性良好,无不良地质。

图1 桥型布置(单位:m)

图2 主梁典型横截面(单位:m)

2 满堂支架设计及有限元分析

2.1 满堂支架设计

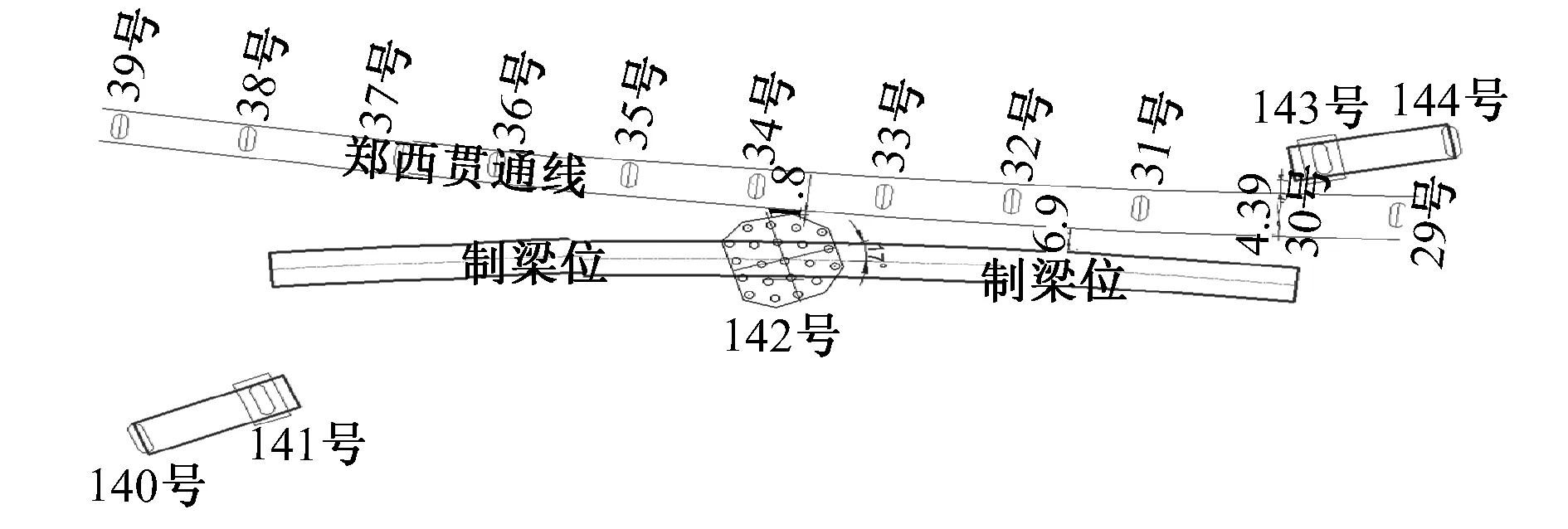

为降低对下行运营线的干扰,主梁采用在制梁位支架现浇,主塔采用爬模施工,待2~11号斜拉索安装完毕,除塔区梁段外,主梁其余部位脱空后,转体至设计位置。本桥与下行铁路线的位置关系如图3所示。

图3 斜拉桥与郑西高速铁路平面位置(单位:m)

在主梁支架设计中有3种形式可选,即少钢管支架、盘扣式满堂支架、少钢管支架与满堂支架组合形式。其方案对比如表1所示,经过方案比选,选择方案2的支架结构形式。

表1 支架结构方案比选

为确保临近营业线施工安全,经过对比分析,主墩两侧各8m段主梁采用三角撑形式托架施工,其余位置采用盘扣式满堂支架施工,如图4所示。

图4 主梁满堂支架施工

支架高21~27m,横桥向宽13.8m,立杆为φ60×3.2钢管,材质Q345A;横杆为φ48×2.5钢管,材质Q345B;斜杆为φ48×2.5钢管,材质为Q235。

立杆底板范围内横距1.2,0.6m(隔板范围),悬挑翼缘范围横距1.2,0.9m,纵距1.2m,步距均为1m。底板范围顶托上方按支架间距布置横向I14,悬挑翼缘范围顶托上方按支架间距设置纵向分配梁I14,分配梁上纵桥向布设10cm×10cm方木,上铺15mm厚箱梁底模竹胶板。支架结构材料均为Q345A钢材。

2.2 有限元模拟及分析

支架设计时,首先建立全桥施工阶段有限元分析模型(见图5),采用只受压弹性连接模拟支架竖向支承,横向1排立杆总刚度为52 000kN/m。根据各施工阶段的计算结果,可得到当前工况下立杆轴力及立杆处的主梁变形。

图5 全桥有限元分析模型

整体分析表明,预应力施加及斜拉索张拉阶段,支架存在受力重分配现象,4号斜拉索一次张拉阶段,支架出现最不利工况,轴力最大杆件为主梁悬臂前端处的前2排立杆,其中第1排轴力相较于主梁浇筑完成时增加147%。在此基础上,考虑温度影响,立杆轴力增大23.5%~25%,结果如表2所示。

表2 关键工况受力、变形值

建立支架有限元分析模型,将全桥分析中得到的立杆轴力施加于支架顶端。关于支架与主梁接触间的变形协调性,笔者做了大量调研分析,其中英国工业标准BS 5975∶2008与A1∶2011《临时工程项目和支架允许应力设计实施规程》建议按支撑体系之间相对滑动考虑,摩擦力取多层摩擦效应最小值。

国内现有规范和文献中鲜有支架与主梁接触间相对变形的说明,而此变形对支架受力不利,基于施工安全考虑,本项目满堂支架设计时借鉴英国工业标准相关建议,通过对支架顶部施加最大静摩擦力来模拟支架与主梁的变形协调性,主梁与支架间的传力层从上到下依次为主梁、竹胶板、方木、工字钢、盘扣支架等。其中,混凝土与竹胶板按未脱模考虑,不考虑两者的摩擦力与相对滑移;竹胶板与方木间最大静摩擦系数μ取0.2;方木和工字钢间最大静摩擦系数μ取0.3;工字钢与盘扣顶托最大静摩擦系数μ取0.2。

在本计算中,摩擦系数取多层之间的最小值0.2。

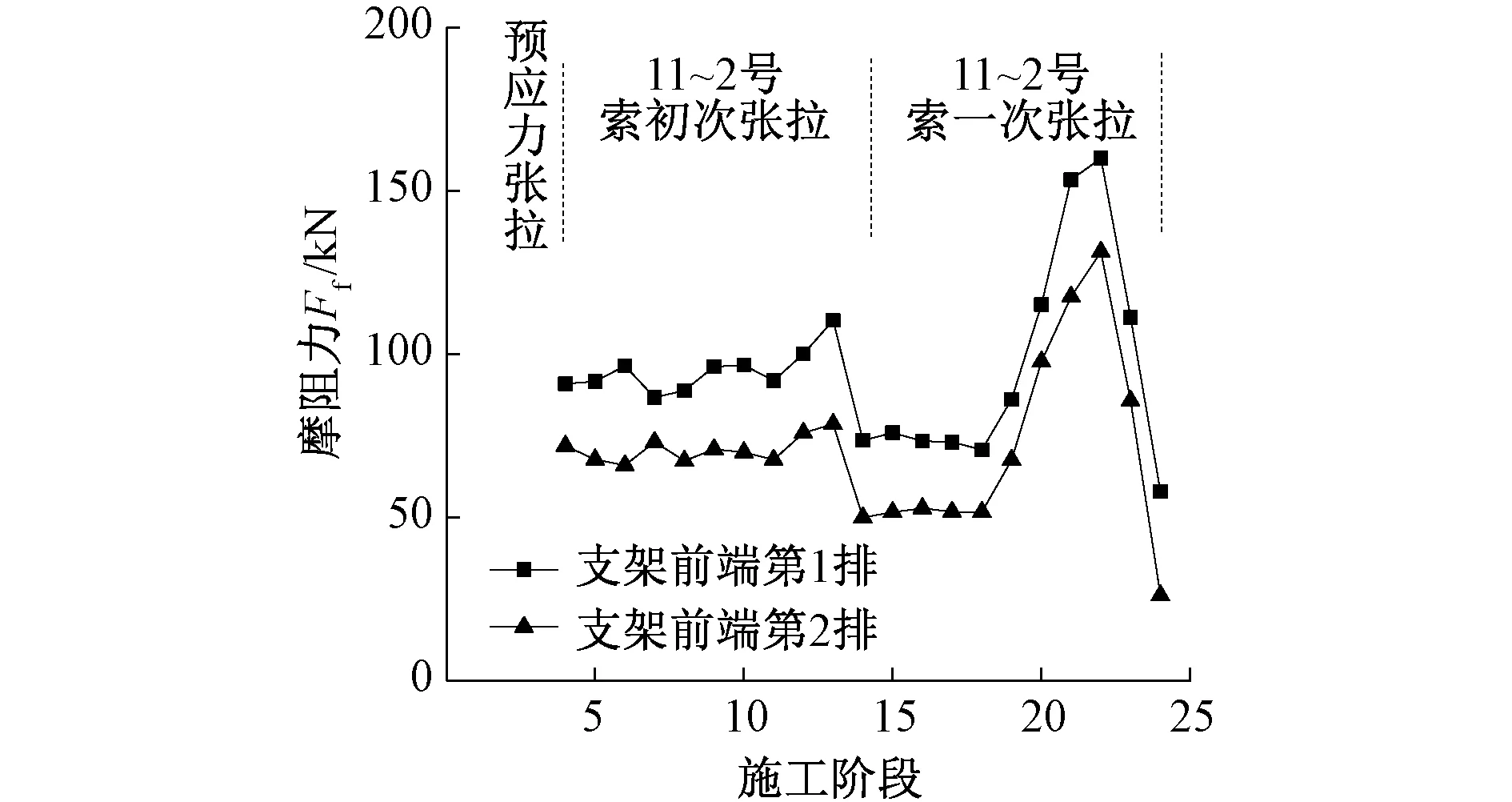

最不利组合工况下,立杆最大综合应力276MPa 图6 最不利工况基本组合下支架应力(单位:MPa) 为验证及分析主梁与支架间的变形协调性,在立杆顶端设置反光贴测点,同时在立杆对应的主梁截面中心线处设置变形测点(见图7),全桥共58个测试断面,每完成1个施工工况,进行主梁和支架测点通测。 图7 满堂支架变形测点 以最不利工况4号索一次张拉完成为例,支架变形监测结果显示,主梁前端纵向变形实测值33.7mm,与整体模型计算结果吻合,支架前端变形实测值29.0mm,表明主梁、支架间相对变形接近5mm。根据理论分析与现场实测,在预应力张拉阶段,主梁与支架间便开始产生相对滑移(见图8,9)。 图8 主梁纵向变形实测值、理论值对比曲线 图9 主梁、支架纵向变形实测值对比曲线 为分析支架立杆轴力随施工阶段变化情况,在受力不利的前端第1,2排立杆上安装应力测点(见图10),经数据采集、传输和分析,监控平台实时展示立杆受力情况。 图10 满堂支架应力测点 由支架实测应力可得到立杆轴力,主梁预应力张拉至斜拉索张拉各阶段,支架前端前2排的支架轴力变化如图11所示。在11号至4号索初张阶段,前2排立杆轴力较稳定,在11号索一次张拉时,立杆轴力迅速减小,7号索一次张拉时,轴力开始增大,直至4号索一次张拉时达到最大值。 图11 各施工阶段支架轴力结果(单位:kN) 为了分析主梁与支架二者层间的等效摩擦系数μ,可依据支架顶端纵向变形的实测值,通过有限元模型分析,得出满堂支架在相应工况下的顶端水平力,即为此工况下支架前端承受的摩阻力Ff,如图12所示。 图12 各施工阶段支架顺桥向摩阻力(单位:kN) 由实测该工况下立杆轴力FN,即主梁传递的竖向力,便可获取主梁与支架间多层接触的摩擦系数μ,即 由该方法得到的各施工阶段摩擦系数结果如图13所示。 图13 各施工阶段摩擦系数 可看出,支架前端第1,2排处摩擦系数在0.21~0.245,接近支架与主梁多层接触间的最小值。 除自重外,预应力束张拉、斜拉索安装及环境温度影响下,主梁形变会导致支架受力重分配,主梁与主梁下方支撑体系间产生多层摩擦效应,通常,支架设计与全桥有限元计算分离,因而易忽视不利受力工况。 主梁与支架间存在混凝土、竹胶板、方木与工字钢间多层接触,如按支架顶部随主梁整体移动,则对支架设计要求较高。而考虑主梁与支架间相对滑动,则较接近实际状态,其关键在于如何确定多层接触面引起的摩擦效应,本文对这一问题进行了系统研究。 通过对郑万高速铁路大跨斜拉桥主梁现浇满堂支架受力及变形研究,结合理论分析、现场测试与反演,表明: 1)主梁在施工阶段及环境等影响下,其形变会导致支架受力重分配,支架设计需与全桥有限元分析结合,充分考虑支架受力的不利工况。 2)主梁与支架间为多层接触,支架设计时需考虑支撑体系间的多层摩擦效应,该摩擦系数可取多层间的最小值。 3)现场施工过程中,需结合理论分析,通过结构变形监测和对支架关键部位受力实时监控,建立预警机制。

3 满堂支架受力及变形协调研究

3.1 变形监测与分析

3.2 支架受力监测与分析

3.3 摩擦系数反演分析

3.4 探讨

4 结语